基于SR和LMD的埋地管道损伤谐波磁场检测方法

杨绪运,梅兆池,张 魁,刘 哲,赵以振,孙 涛,王新华

(1.中国特种设备检测研究院,北京 100013;2.河北省特种设备监督检验研究院张家口分院,河北张家口 075000;3.北京工业大学材料与制造学部,北京 100124)

0 引言

管道运行受到自然灾害、腐蚀等影响,会造成管体损伤,给管道运行安全造成极大隐患[1-3]。为避免管体损伤引起介质泄漏,需对管道本体进行损伤检测和维护。

目前,以Pig为代表的管道内检测技术能够对管体损伤进行有效检测,但过弯道时容易阻塞并且成本高[4-6],在小口径管道及站场管道等工况下难以实施。管道外检测技术中,NoPig法[7]能够检测管道金属损失、焊缝等缺陷,但检测仪器笨重、操作复杂、效率低,限制了其在工程中的应用和推广;磁力层析法(MTM)[8]和地磁检测法(GDM)[9]是基于地球磁场的被动式弱磁管壁损伤检测方法,其信号非常微弱,易受到外界环境干扰;涡流检测法(ECT)[10]对工件表面要求不高、操作方便,但由于趋肤效应限制只能检测表面缺陷,导致检测深度与灵敏度不可兼得;瞬变电磁法(TEM)[11-12]通过主动施加激励的方式实现对管体裂纹、腐蚀等损伤的检测,但其信号特征存在不连续性,信号强度衰减严重且采集信号的宽度有限。此外,在实际管道检测过程中,探头晃动、环境及本底噪声等都会降低管道损伤信号的辨识度,需要采用信号处理算法进行提取。Song利用小波变换对磁场分量进行分解与重构,识别出高压管道的裂纹缺陷[13]。Huang采用经验模态分解(EMD)算法对铝合金焊缝中的气孔缺陷进行识别[14]。常规信号处理方法是通过将信号逐层分解并剔除噪声信号,然后再将各分量进行融合。但是,在剔除噪声的同时,会对原始信号造成能量损失,并且EMD方法端点效应严重,容易引入虚假分量,干扰损伤信号的判别。

本文提出一种埋地管道损伤谐波磁场检测方法,设计调频载波(FMCW)聚焦阵列增强激励信号的空间辐射能量和靶向性,并采用三维矢量隧道磁阻(TMR)差分传感器阵列对磁场信号进行采集。针对管道损伤信号的特征,采用双稳随机共振(SR)算法增强目标信号强度,并联合局域均值分解(LMD)算法对损伤信号进行自适应时频分析。实现了损伤信号的有效辨识及非接触条件下管道管体损伤检测。

1 谐波磁场检测原理

谐波磁场检测是一种基于FMCW原理[15]将高频信号叠加到低频电磁信号上,从而构建出一种谐波激励信号,其利用低频信号的强穿透能力和高频信号的高灵敏度检测能力实现埋地钢质管道缺陷的可靠检测,是一种非接触式无损检测方法。谐波激励信号同时具备高频和低频电磁波特性,能够有效克服金属管壁的趋肤效应限制,提高检测灵敏度与分辨率,能够实现管道管体损伤的不开挖检测。谐波激励信号模型可表示为

(1)

式中:n为谐波分量合成个数;Ai为幅值分量;fi为频率分量;θi为初始相位分量。

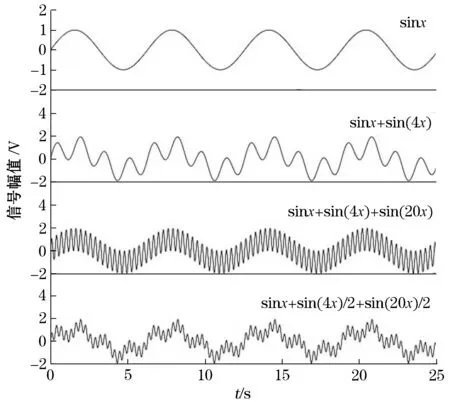

激励信号波形如图1所示。钢质管道损伤在谐波激励下会呈现局部信号异常并反射至传感器,对XYZ三轴正交信号进行采集并分析其矢量特征,从而对损伤位置进行定位。由于矩形谐波载流激励线圈结构具有对称性,单个激励线圈中心处只有Z轴方向分量,而XY轴方向矢量各自相互抵消,损失了信息维度,大幅降低检测效果。针对此问题设计谐波磁场检测阵列结构,包含5个激励线圈和4个TMR矢量传感器,如图2所示。检测阵列弥补了信息维度的缺失,同时增强了空间辐射聚焦激励的靶向性和检测过程中的有效覆盖面积。

图1 谐波激励信号

图2 谐波磁场检测阵列

2 目标信号辨识算法

实际管道检测时,谐波磁场信号以非线性、非平稳形式存在,并且损伤目标信号微弱,甚至会淹没在采集信号中。传统的信号处理方法不能满足当前检测需求,须采用精度更高的信号处理算法对目标信号进行提取和辨识。

2.1 双稳随机共振

引入管道损伤信号双稳态SR模型,利用能量转移机制将噪声能量自适应地转移至目标信号中,增强微弱目标信号能量并产生共振谱峰[16]。经典非线性双稳Langevin模型来源于布朗粒子在周期力和噪声共同激励下的过阻尼运动,其轨迹方程可以表示为:

(2)

式中:x(t)为系统输出信号;s(t)为系统输入信号;n(t)为噪声;U(x)为势函数;a和b为调节势阱宽度和势垒高度的非负系统参数。

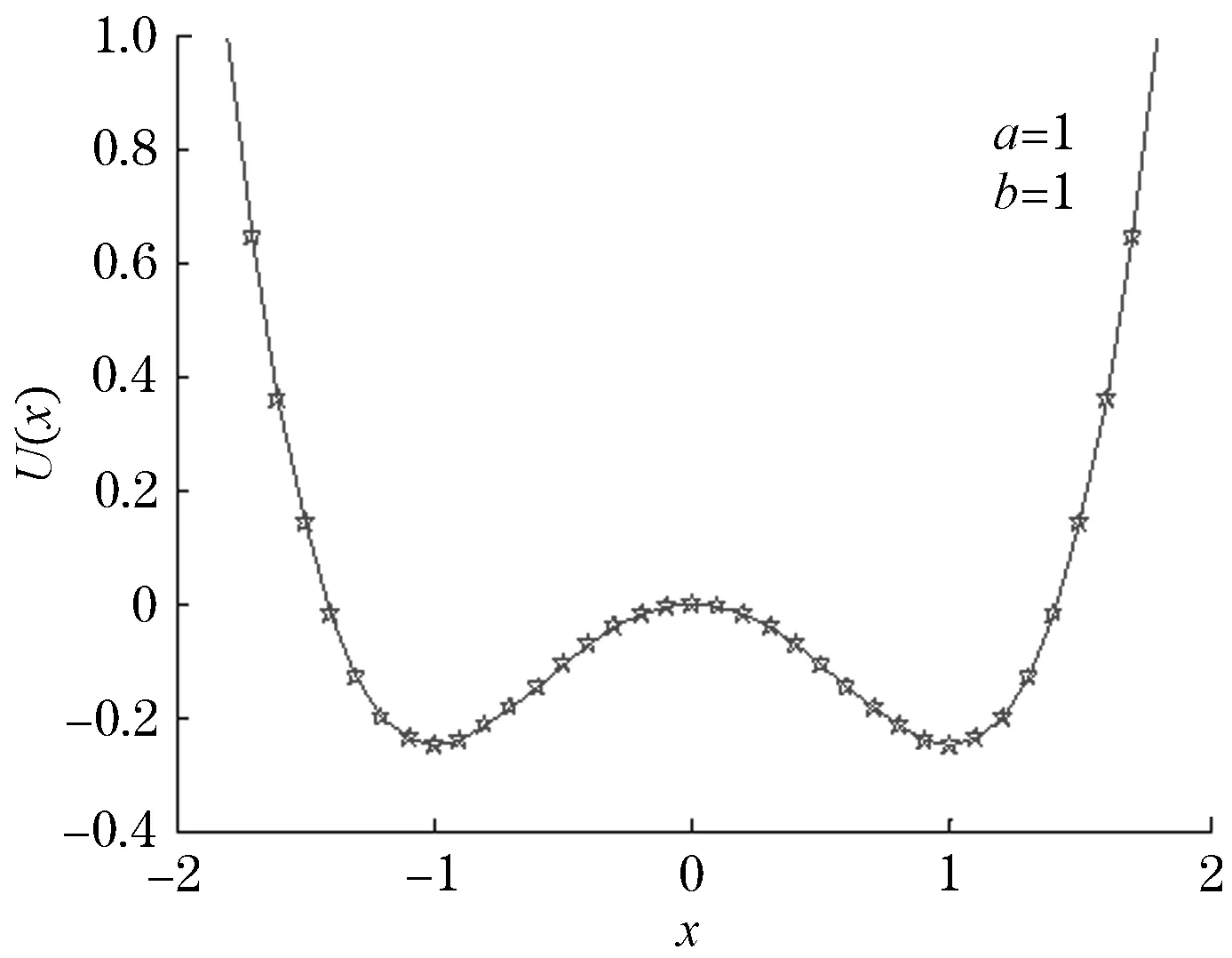

标准状态下,双稳SR系统势阱函数如图3所示。

图3 双稳势阱函数

通过参数调节使信号、系统、噪声达到最佳协同,即粒子在2个势阱中的运动达到动态平衡,实现共振输出。该模型的适用前提是信号必须满足绝热近似理论的小参数特征,而谐波磁场信号中的固有激励频率较高,系统不能形成动态平衡。采用尺度变换的方法,对信号频率进行线性压缩,使信号最高频率不超过1 Hz。将变换后的小参数信号输入双稳SR模型并采用四阶Runge-Kutta方法进行求解,其过程可以表示为

(3)

式中:τ为变尺度积分步长;sn为含有噪声的实际谐波磁场检测信号。

信号经过SR系统处理后,其时域轨迹会发生畸变,而实际检测中,管道损伤信号的辨识与定位需要准确还原到时域中。为避免造成系统误判,引入时域恢复模型[17],相当于势函数对时间历程求一阶导数,可表示为

r(x)=-ax+bx3

(4)

2.2 局域均值分解

对双稳SR系统处理后的输出信号进行损伤目标提取与辨识。采用自适应时频分析算法LMD将信号分解为一系列调频调幅信号[18],对谐波激励背景信号进行分离,有效提取出损伤目标信号。算法分解过程中加入了滑动平均,使包络信息更加完备,端点效应也得到抑制,较传统方法性能得到极大提升。对非线性、非平稳混合时域信号x(t),其自适应时频分析过程可分为如下步骤[19]:

(1)确定信号x(t)的全部局域极值点ni,计算相邻2个极值点ni和ni+1的平均值mi以及包络估计函数ai:

(5)

将所有平均值和包络值分别用直线相连并进行平滑处理,得到局域均值函数m11(t)和包络估计函数a11(t);

(2)将局域均值函数m11(t)从信号x(t)中分离,可得:

h11=x(t)-m11(t)

(6)

并对h11(t)进行解调,可得:

s11=h11(t)/a11(t)

(7)

(3)理想条件下,s11(t)应为纯调频信号,需重复迭代步骤(1)、(2),直到其包络估计函数满足:

(8)

(4)将迭代过程中产生的所有包络估计函数相乘可得到第1个分量的包络信号(瞬时幅值函数)为

(9)

式中k为循环迭代次数。

再将包络信号a1(t)与纯调频信号s1n(t)相乘可得分解后的第1个分量PF1(t),即单分量调频调幅信号为

PF1(t)=a1(t)s1n(t)

(10)

(5)将单分量PF1(t)从原始信号x(t)中分离,所得信号记为u1(t)并作为下一次循环的初始信号,重复以上步骤,直到uk(t)为单调函数为止,即为分解到最后的信号余量:

(11)

(6)此时,LMD解析完成,原始信号x(t)可表示为k个PF分量和1个信号余量u(t):

(12)

对全部PF分量的瞬时幅值和瞬时频率进行分析,可得到原始信号x(t)完整的时频分布特性。

2.3 仿真分析

为验证谐波磁场检测管道损伤中目标信号识别算法的有效性,建立钢质管道损伤谐波磁场数学模型,表示为

(13)

式中:Ai、fi、θi分别为谐波分量的幅值、频率和初始相位;randj=1,2为2处随机损伤源信号;n(t)为噪声。

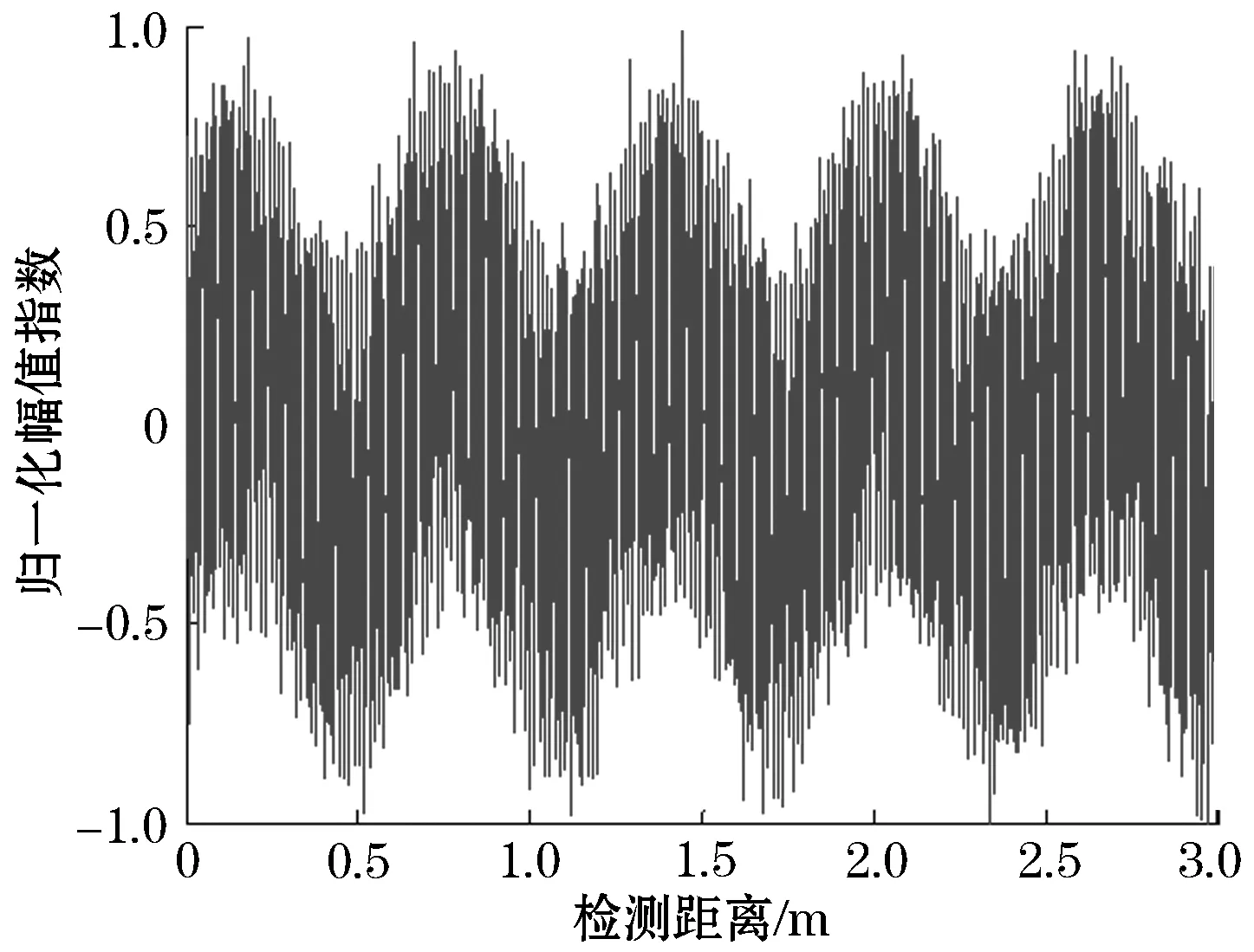

设置谐波激励分量高频为1 000 Hz、低频为25 Hz,水平检测长度为3 m,进行MATLAB数值仿真。对混合信号中包含损伤源的一段数据进行归一化处理,如图4所示,可以看出原始信号中损伤目标已经被完全淹没。

图4 混合谐波磁场仿真信号

采用双稳SR算法对强噪声背景下的目标信号进行增强,同时采用LMD算法对目标信号进行提取,能够准确辨识2处管道损伤,结果如图5所示。此外,仿真中发现,随着信噪比的提高,算法对目标信号的辨识度更加明显。

图5 仿真损伤目标信号提取

3 实验与分析

为验证管道损伤谐波磁场检测方法的有效性,搭建实验平台。选用20#钢的无缝钢管,外径400 mm、壁厚10 mm、长度4 m。在管道外壁预制2处不同类型的损伤,二者相距50 cm。损伤1:周向刻槽,长×宽为70 mm×8 mm;损伤2:圆形通孔,直径为10 mm,如图6所示。

(a)刻槽

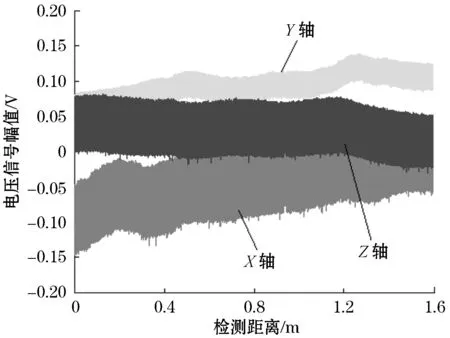

实际检测时,聚焦阵列中5个线圈阵元并行输入激励信号,谐波电流为1.5 A,高频成分为1 000 Hz、低频成分为25 Hz,初始相位均为0;4个三维矢量TMR传感器以差分形式并行采集谐波磁场信号,采样频率为5 000 Hz。检测过程中,保持传感器至管道上表面的水平提离高度为120 cm,并以0.5 m/s速度沿管道自左向右匀速前进。为避免端点效应,在检测起始点和终止点沿管道各自向两端延伸检测40 cm,总检测距离为160 cm。经重复试验,得到被测管段的XYZ三轴矢量谐波磁场有效检测信号,如图7所示,可见仅凭原始信号不能直接对损伤目标进行定位和辨识。

图7 谐波磁场检测原始信号

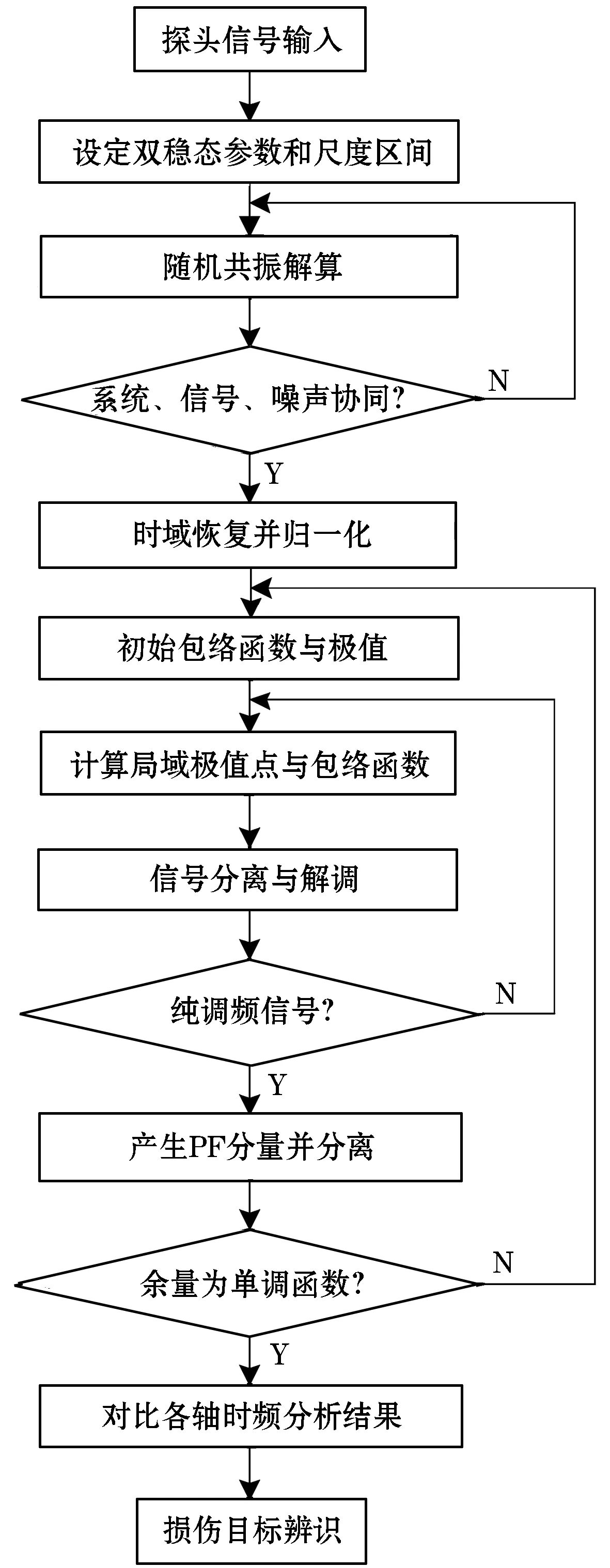

采用三维矢量传感器阵列的优势之一在于拓宽了接收信息的维度,不同位置、不同损伤类型的谐波磁场信号对传感器的敏感方向不同。因此,采用双稳SR算法分别对各传感器单轴信号进行处理,将原始信号中的噪声能量转移至目标信号中。时域恢复后,将数据进行归一化,然后采用LMD算法对信号进行时频分析,提取出损伤目标。谐波磁场信号处理的算法流程如图8所示。

图8 算法流程图

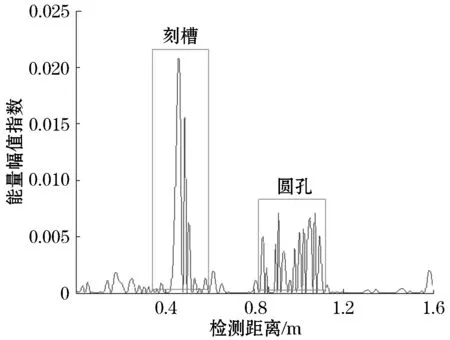

实际处理过程中,原始信号被自适应分解为7个PF分量,综合对比各传感器时频分析结果,在较高分解层中可以很好对损伤目标信号进行表征,如图9所示。

图9 实际损伤目标信号提取

从图9中可以看出:分解后的信号剩余能量指数普遍较低,但在2处损伤中,刻槽信号能量指数明显高于圆孔信号能量指数;刻槽信号能量分布较集中,圆孔信号能量分布较分散;刻槽损伤定位较准确,圆孔损伤定位误差较大。初步判定:圆孔相对于刻槽的金属损失率更大,传感器采集到的谐波磁场信号幅值不同,导致分解后刻槽能量指数高、圆孔能量指数低;刻槽自身尺寸窄于圆孔,并且圆孔边缘处还有半个盲孔相连,导致刻槽能量集中、圆孔能量分散;检测过程没有严格保证探头匀速移动,导致定位出现误差。

4 结论

(1)提出一种钢质管道损伤谐波磁场检测方法,将谐波激励源产生的阵列聚焦信号发射至待检管道,再由三维矢量隧道磁阻差分传感器阵列并行采集谐波磁场回波信号。提高了检测灵敏度与信号穿透能力,增强了检测过程中信号发射与接收的靶向性。

(2)根据谐波磁场信号特征,引入双稳随机共振模型,利用噪声能量增强了损伤目标信号强度;采用局域均值自适应分解算法进行多尺度时频分析,实现了管道损伤目标信号的提取与辨识。

(3)建立谐波磁场管道损伤数值模型与室内管道检测实验平台,准确提取了管道表面的圆孔和刻槽损伤信号,验证了谐波磁场检测方法的有效性。

(4)该方法操作简单、无需检测介质和表面处理等,能够在非接触条件下实现对钢质管道管体损伤的有效检测与辨识,能够为城市热力管道、站场管道等提供一种有效的管道管体损伤检测方法,下一步将在提升系统分辨率以及定量检测方面继续研究。