半干法脱硫灰蒸压加气混凝土的制备及性能研究

董庆广 曹 宇 陈 宁 王 娟 徐 兵

(1.上海市建筑科学研究院有限公司,上海 200003;2.上海理工大学环境与建筑学院,上海 200093;3.宝武集团环境资源科技有限公司,上海 201900)

燃煤发电行业、工业锅炉、烧结厂每年消耗大量的化石燃料,同时排放出大量的SO2。半干法烟气脱硫技术具有投资少、反应速度快、脱硫效率高、不排放废水等优点[1],主要脱硫产物为半干法脱硫灰。据统计,中国每年产生的脱硫灰约1 600万t,直到2020年已经累积了几十亿t[2]。目前国内的电厂产生的脱硫灰多采用露天堆放的方式,其扬尘造成了较严重的大气和土壤污染[3]。

脱硫灰中通常含有亚硫酸钙、二水石膏、碳酸钙和未反应的氢氧化钙[4]。同时,脱硫灰中含有较多的f-CaO,存在一定的化学不稳定性,在长期水化过程中会发生化学反应,生成Ca(OH)2,造成体积膨胀同时持续放热,导致了脱硫灰易膨胀的特性[5-6]。因此,直接使用脱硫灰作为建筑材料的添加料时,会破坏建材的结构,进而影响建筑物的使用年限[7],这就造成了脱硫灰利用率低、难以处理的现状。因此,需要寻找一种安全、经济、环保的方式对脱硫灰进行资源再利用。

蒸压加气混凝土是一种新型建筑材料,主要由钙质材料、硅质材料、水和发气剂为原料制成[8]。半干法脱硫灰中有效CaO含量通常低于10%[9],远远低于生石灰有效CaO含量,将其作为钙质材料的替代品会导致蒸压加气混凝土中有效CaO含量较少,从而出现塌模现象,大幅降低蒸压加气混凝土的强度[10]。半干法脱硫灰化学组分中含有活性 SiO2、Al2O3,且半干法脱硫灰颗粒细小,具备较高的火山灰活性和自胶凝性[11-12],理论上可以作为蒸压加气混凝土中硅质材料的替代品。尽管脱硫灰含有较多的CaO,由于蒸压加气混凝土独特的制作工艺,可考虑在制备料浆之前采用加水消化的方式降低脱硫灰CaO水化膨胀造成的影响。因此,本研究拟利用半干法脱硫灰取代部分硅质原料制备A3.5 B06级的蒸压加气混凝土,并分析了抗压强度、干密度、孔结构、吸水率和微观结构,研究结果为脱硫灰的资源化利用提供了一条有效途径。

1 试验原料及方法

1.1 试验原料

半干法脱硫灰由宝武集团环境资源科技有限公司提供,水泥采用南方水泥厂生产的P·O 42.5普通硅酸盐水泥,河砂由上海舟润实业有限公司提供。

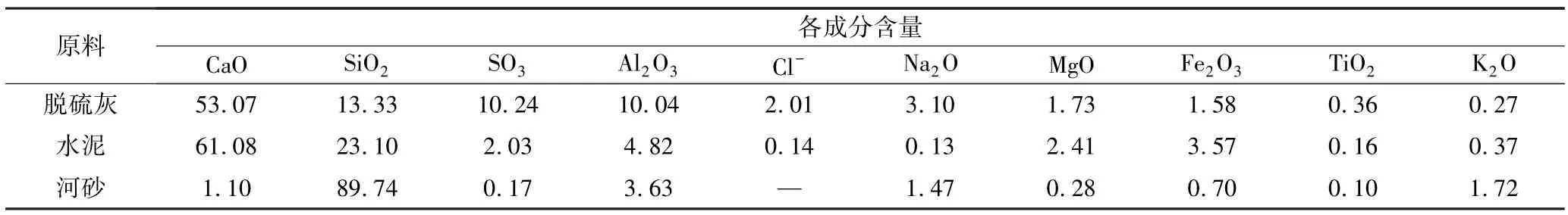

原料主要化学成分分析结果如表1所示。

表1 原料主要化学成分分析结果Table 1 Analysis results of the main chemical composition of the raw materials %

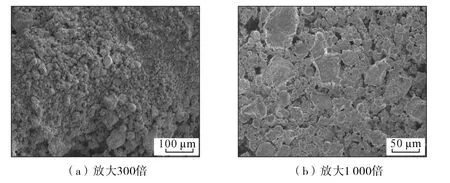

图1为半干法脱硫灰微观形貌,可以看出半干法脱硫灰呈不规则的片层状,并有大量不规则球形颗粒分布,说明半干法脱硫灰是一种多孔结构且性质复杂的材料。

图1 半干法脱硫灰微观形貌Fig.1 Micro morphology of semi dry desulfurization ash

生石灰由广德县东华矿业有限公司提供,其有效氧化钙含量为84.14%;石膏采用太仓市浮桥镇腾鑫建材经营部生产的脱硫石膏,其主要成分为CaSO4·2H2O,有效成分≥93%;发气剂采用涟水普森金属制品有限公司生产的铝粉膏。

1.2 试验方法

1.2.1 配合比设计

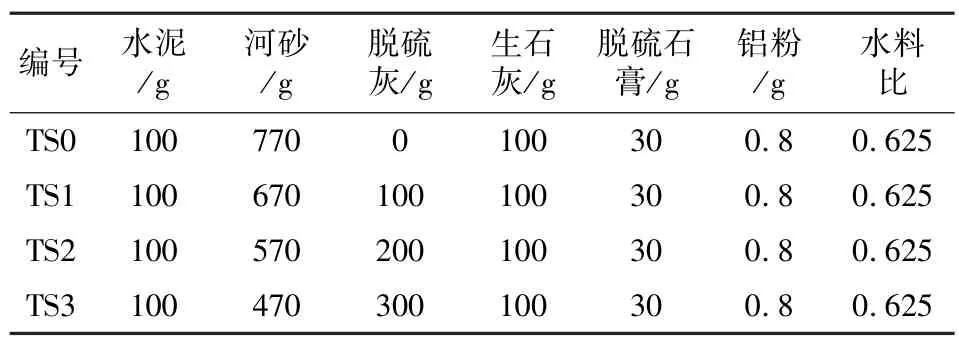

以制备《蒸压加气混凝土砌块》(GB/T 11968—2020)标准中要求的A3.5 B06级产品为目标,设计试验配合比如表2所示。

表2 试验配合比设计Table 2 Test mix proportion design

1.2.2 试样制备

砌块的制作过程与养护方法如下:将水泥、河砂、脱硫灰、生石灰、脱硫石膏充分预搅拌,与水一起倒入搅拌机中慢速搅拌30 s,再高速搅拌2 min制成料浆;将铝粉倒入搅拌机中,高速搅拌30 s,保证料浆温度在46℃左右;将料浆倒入100 mm×100 mm×100 mm模具中,放入50℃鼓风烘箱内,8 h后切除多余的面包头并拆模,放入200℃、1.2 MPa的蒸压釜中,蒸压10 h后取出试块。

1.2.3 测试方法

蒸压加气混凝土抗压强度、干密度、吸水率测试参照《蒸压加气混凝土性能试验方法》(GB/T 11969—2020)。

孔隙率测试方法为:利用数码相机和MATLAB的图像处理功能,截取40×40 Pixel的图像,按照导入图像→灰度处理→中值滤波→二值化→图像数据导入Excel的顺序,计算出蒸压加气混凝土的孔隙率,最后结合IMAGE J软件统计出各气孔直径和出现频率。

X射线衍射仪型号为RigakuD/max-2500PC,X射线的扫描范围为 5°~80°,步长为 0.02°,电流为100 mA。扫描电子显微镜型号为MAGELLAN-400,加速电压为20 kV。

2 试验结果与讨论

2.1 抗压强度与干密度

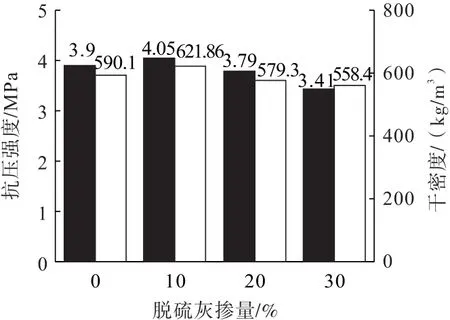

脱硫灰掺量对蒸压加气混凝土试块抗压强度和干密度的影响如图2所示。

图2 脱硫灰掺量对蒸压加气混凝土试块抗压强度和干密度的影响Fig.2 The Influence of desulfurization ash contensts on compressive strength and dry density of autoclaved aerated concrete specimens

由图2可知,随着脱硫灰掺量的增加,蒸压加气混凝土试块的抗压强度和干密度先增大后降低,从试验结果来看,脱硫灰掺量为10%和20%时,蒸压加气混凝土试块的抗压强度和干密度符合《蒸压加气混凝土砌块》(GB/T 11968—2020)标准中对A3.5B06级合格产品的规定。

2.2 孔隙率

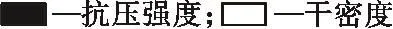

根据真实密度、干密度与孔隙率的关系计算出实际孔隙率,结果如表3所示。

表3 脱硫灰掺量对蒸压加气混凝土试块孔隙率的影响Table 3 The Influence of desulfurization ash contents on porosity rate of autoclaved aerated concrete specimens

由表3可知,随着脱硫灰掺量的增加,蒸压加气混凝土试块的孔隙率先减小后增大。孔隙率与蒸压加气混凝土试块的抗压强度和干密度变化规律相反,这是因为孔隙率小意味着内部气孔少,孔壁厚,从而导致抗压强度和干密度上升。

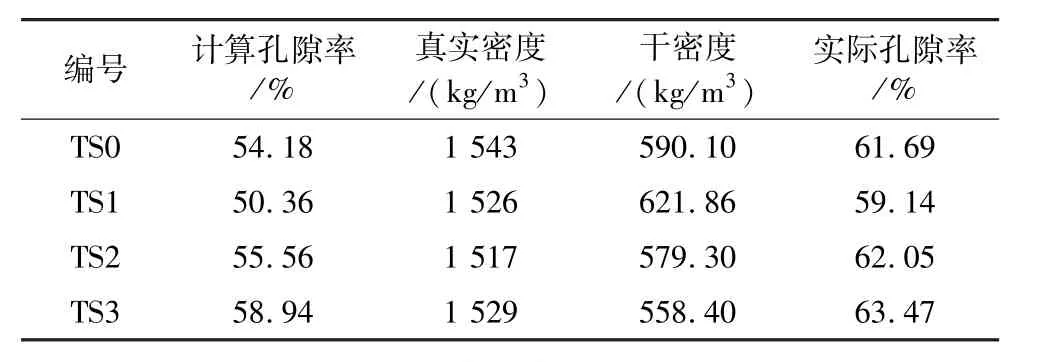

将二值化图像导入IMAGE J软件中[13],统计平均孔径和出现频率,并进行Guass曲线拟合,结果如图3所示。

由图3可知,随着脱硫灰掺量的增加,蒸压加气混凝土试块气孔总数先减小后增大,当脱硫灰掺量为10%时,蒸压加气混凝土试块气孔数达到最小值。掺量在20%~30%时,气孔直径和气孔数量均增大,因此该范围掺量下孔隙率升高,进而导致蒸压加气混凝土试块的干密度降低。

图3 气孔直径分布Fig.3 Distribution of pore diameter

2.3 吸水率

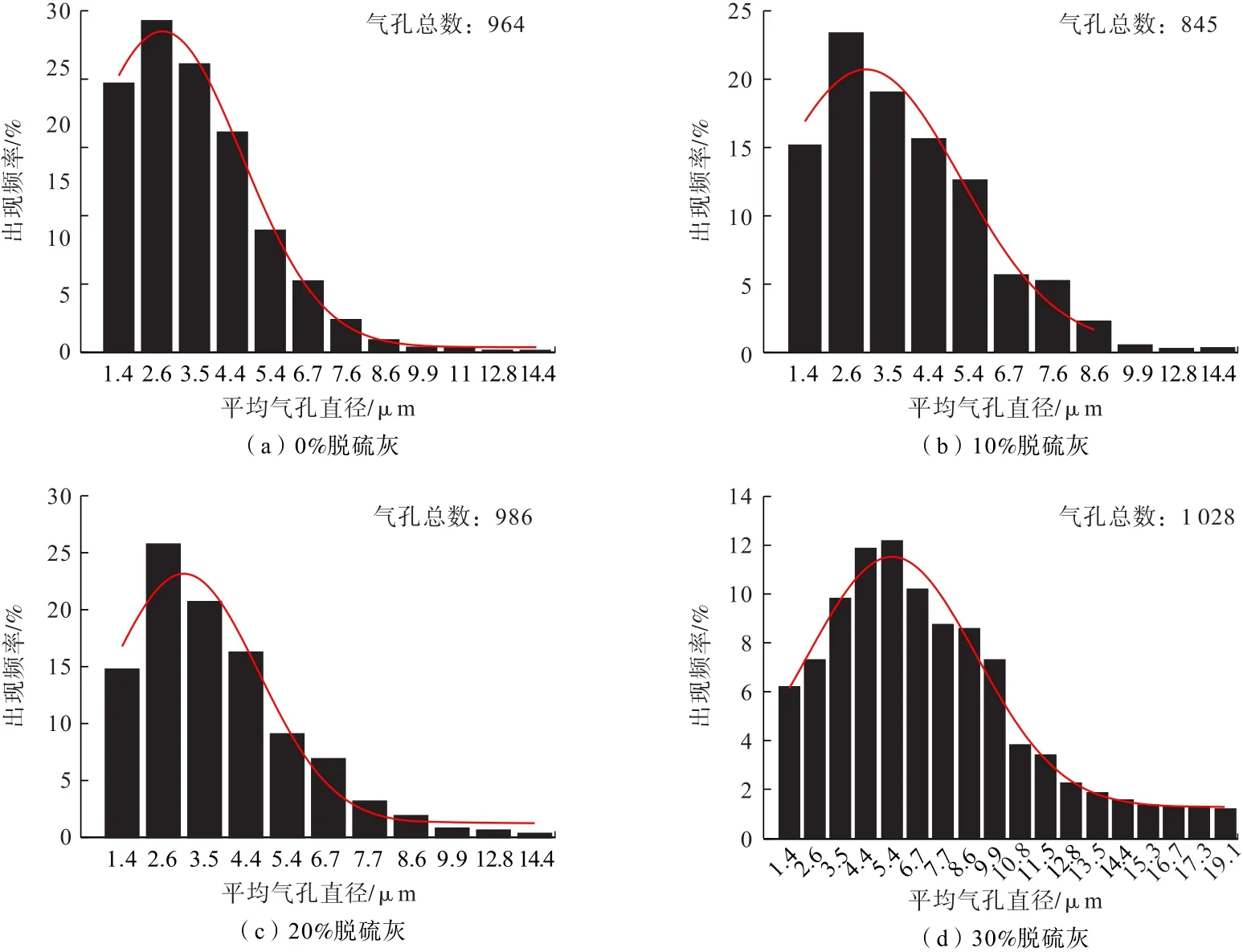

脱硫灰掺量对蒸压加气混凝土试块吸水率的影响如图4所示。

由图4可知,随着脱硫灰掺量的增大,蒸压加气混凝土试块吸水率先减小后增大。相比于空白组,当脱硫灰掺量为10%时,吸水率降低至49.49%;当脱硫灰掺量增至30%时,吸水率增大至56.58%。蒸压加气混凝土内部的孔可分为2种[14]:一种是未被水化的固体颗粒堆积形成的毛细孔,这种毛细孔本身具有较强的吸水能力,随着脱硫灰掺量增加,砂占比降低,这部分孔的出现频率降低,从而造成吸水率降低;另一种孔是由于脱硫灰中CaO水化提高料浆碱性,碱性提高促进铝粉发气而产生的宏观孔,随着脱硫灰掺量的增加,这种宏观孔的出现频率逐渐上升,并且出现部分连通孔,从而导致宏观上吸水率提高。

图4 脱硫灰掺量对蒸压加气混凝土试块吸水率的影响Fig.4 The Influence of desulfurization ash contents on water absorption rate of autoclaved aerated concrete specimens

由于蒸压加气混凝土试块是一种多孔材料,吸水率越高,说明内部开口孔越多,孔间相互连通[15],因此蒸压加气混凝土在吸水后,受到外力的时候更容易出现应力集中的现象,这对蒸压加气混凝土试块的抗压强度是不利的。

2.4 XRD分析

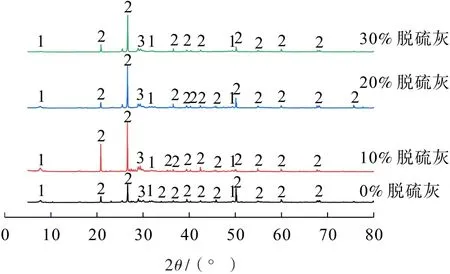

为了进一步研究脱硫灰掺量对蒸压加气混凝土试块水化产物的影响,采用XRD对TS0~TS3制品的物相组成进行了研究,结果如图5所示。

图5 不同脱硫灰掺量蒸压加气混凝土试块的XRD图谱Fig.5 XRD patterns of outoclaved aerated concrete specimens with different contents of desulfurization ash

由图5可知,半干法脱硫灰蒸压加气混凝土试块的主要成分为托贝莫来石、SiO2和部分未转化的C—S—H。 图中 2θ=7.756°、31.385°、49.316°处的衍射峰属于托贝莫来石特征峰。通过对比分析4条曲线托贝莫来石衍射峰可以得知,在2θ=7.756°处,托贝莫来石衍射峰的半高分别为141、316、173和63;在2θ=49.316°处,托贝莫来石特征峰的半高分别为113、166、139 和 119;在 2θ=31.385°处,4 条曲线的托贝莫来石衍射峰并不明显。结果表明,掺加10%脱硫灰后会促进C—S—H转化为结晶度较好的托贝莫来石;但是,掺加20%脱硫灰后托贝莫来石生成的数量降低。这主要是因为在加入10%的脱硫灰后,体系内CaO含量增加,CaO遇水生成的Ca(OH)2增大了料浆的碱度,促进SiO2溶解,在蒸压过程中生成更多的托贝莫来石;而20%和30%的脱硫灰会进一步使得体系内CaO含量增加,生成了过多的Ca(OH)2,导致料浆中游离OH-增多,增大了料浆的碱度,阻碍了SiO2在强碱环境下的反应进程和[SiO4]2-扩散,使得部分 C—S—H无法转化为托贝莫来石[16],造成托贝莫来石数量下降。因此,10%脱硫灰掺量的蒸压加气混凝土生成托贝莫来石数量最多,这将一定程度上改善蒸压加气混凝土的微观结构,增加蒸压加气混凝土的强度。

图5中2θ=28.955°处的衍射峰属于 C—S—H的特征峰。通过对比分析4条曲线C—S—H衍射峰可以得知,在2θ=28.955°处,C—S—H 衍射峰的半高分别为370、533、430和382。这些结果表明脱硫灰能够促进C—S—H的生成。C—S—H可以填补蒸压加气混凝土中细小的孔洞,并且C—S—H对蒸压加气混凝土强度的贡献是托贝莫来石的2倍[17],因此生成越多的C—S—H对蒸压加气混凝土的强度越有利,而10%脱硫灰生成的C—S—H最多,蒸压加气混凝土试块的强度最大,这与抗压强度结果相一致。

2.5 SEM分析

为了更好观察半干法脱硫灰蒸压加气混凝土试块的水化产物形貌和微观结构,采用扫描电镜对TS0~TS2制品进行分析,结果如图6所示。

图6 不同脱硫灰掺量的蒸压加气混凝土SEM图Fig.6 SEM images of autoclaved aerated concrete with different contents of desulfurization ash

图6表明半干法脱硫灰蒸压加气混凝土的水化产物主要为托贝莫来石和C—S—H。这些托贝莫来石晶体和C—S—H凝胶聚集在一起,形成了半干法脱硫灰蒸压加气混凝土的微观结构。随着脱硫灰掺量的增加,托贝莫来石晶体形状和微观结构均发生了改变。

从图6(a)、(b)可以看出,此时托贝莫来石晶体形状主要为棒状和针状。基准组的托贝莫来石与结晶度较差的C—S—H胶结在一起,形成紧密的网状结构;掺加10%脱硫灰后C—S—H和托贝莫来石的数量明显增多,这与XRD的结果一致。托贝莫来石晶体形状由棒状变为针状,结晶度提高[18],C—S—H凝胶与托贝莫来石相互胶结在一起,填补了晶体之间的缝隙,形成了更加致密的网状结构,这有利于形成高强度的蒸压加气混凝土。

从图6(c)可以观察到托贝莫来石数量明显变少,托贝莫来石与C—S—H的胶结程度变差,托贝莫来石晶体形状变为片状且部分托贝莫来石末梢开始弯曲,表明托贝莫来石的结晶度下降[19]。结晶度较差的C—S—H堆积在一起,而不是与托贝莫来石胶结形成致密的网状结构,暴露了托贝莫来石晶体之间原有的空隙,从而导致宏观性能下降。

3 结 论

(1)随着脱硫灰掺量的增加,蒸压加气混凝土的抗压强度和干密度均呈现出先增大后减小的趋势。试验结果表明10%脱硫灰为最佳掺量,且抗压强度和干密度符合《蒸压加气混凝土砌块》(GB/T 11968—2020)中 A3.5 B06级合格品的要求。

(2)通过 MATLAB和 IMAGE J的图像处理功能,对所得的结果进行分析。结果表明:随着脱硫灰掺量的增加,蒸压加气混凝土的吸水率和孔隙率均呈现先减小后增大趋势。

(3)通过XRD和SEM分析可知,10%掺量的脱硫灰促进C—S—H和托贝莫来石的生成,增强C—S—H和托贝莫来石的胶结程度,形成致密的网状结构,从而提高蒸压加气混凝土的强度。进一步增加脱硫灰的掺量则不利于托贝莫来石的生成,降低托贝莫来石的结晶度,过多的C—S—H堆积在一起,暴露托贝莫来石晶体之间原有的空隙,从而导致力学性能下降。