GIS盆式绝缘子开裂引起放电故障的原因分析

张丕沛,郭晨瑞,王江伟,李 杰

(国网山东省电力公司电力科学研究院,山东 济南 250003)

0 引言

盆式绝缘子通常由环氧树脂一体浇注而成,在GIS设备中发挥着绝缘、支撑、密封的多重作用[1-5]。根据省内近几年GIS发生缺陷和故障情况统计表明,导致设备故障的大部分原因是盆式绝缘子在生产、运输、安装等过程中受损或表面残留异物,进而造成气体泄漏、局部放电等异常现象,若无法及时发现处理则极有可能发展为跳闸事故[6-10]。

文献[11-14]介绍了几起GIS盆式绝缘子漏气、局部放电、击穿等异常故障案例,通过解体检查分析故障原因通常包括盆式绝缘子自身存在内部缺陷、现场装配工艺不良导致盆式绝缘子受损等,但都缺少对故障过程的还原及验证过程;文献[15-18]分别建立了盆式绝缘子在各种运行条件下电场、温度场、结构场的仿真模型,可以计算校核表面最大场强、最大温升、应力分布等多种关键参数,其建模思路可借鉴用于盆式绝缘子相关异常及故障的分析验证中。

本文介绍了一起GIS内盆式绝缘子开裂后漏气引起的放电故障,结合现场开盖检查、探伤试验、理论及仿真计算,对盆式绝缘子开裂原因及故障过程进行了分析验证,并提出了针对性的改进措施。

1 故障概况

某变电站GIS设备正常运行期间,后台突然发出“1号母线气室SF6气体压力低告警”信号,约8 min后1号母线差动保护动作,无负荷损失。现场检查保护动作正确,B 相最大故障电流35.96 k A。故障时现场天气晴,气温30 ℃,站内无操作及检修工作。该站组合电器投运3年来各项例行试验及带电检测均未见异常。

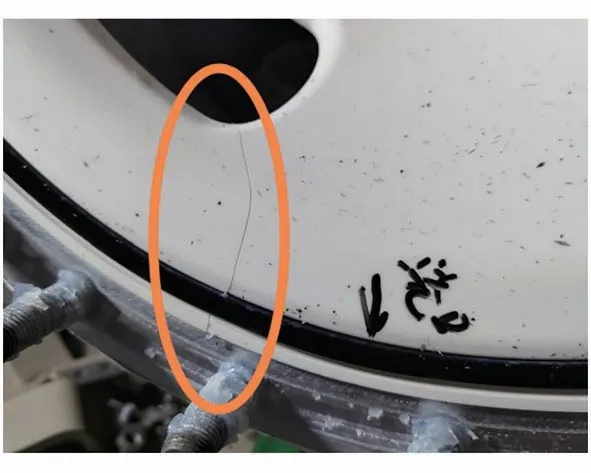

故障发生后,现场检查发现1号母线B 相1号气室伸缩节法兰处有明显漏气现象,位置如图1所示,压力0.03 MPa且仍在持续下降,初步判断故障点位于该气室。

图1 漏气位置及故障气室

2 开盖检查情况

对1号母线B 相1号气室开盖检查,发现伸缩节法兰处盆式绝缘子有明显裂痕,且沿面有放电熏黑痕迹,初步判断为放电位置。

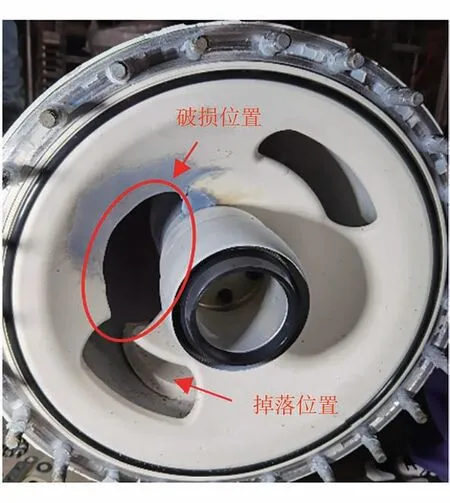

拆除伸缩节,检查故障盆式绝缘子,发现盆式绝缘子受损破裂,破损位置掉落在壳体底部,如图2所示。盆式绝缘子下方有一处贯穿性裂纹,裂纹延伸至密封圈外侧,判断气体泄漏为盆式绝缘子产生贯穿性裂纹导致,如图3所示。

图2 盆式绝缘子破损

图3 盆式绝缘子漏气通道

盆式绝缘子凸面触头座及壳体对应位置有明显放电烧蚀痕迹,判断为放电通道。检查掉落块,断面和表面干净,无放电痕迹,说明绝缘子开裂掉落发生在绝缘故障之前。

结合气体压力报警与故障跳闸时序和现场检查情况分析,判断故障过程为:盆式绝缘子受损开裂导致气室内SF6气体急速泄漏,压力降低造成绝缘性能下降,引起触头座对壳体间击穿放电。

3 盆式绝缘子开裂原因分析

对故障盆式绝缘子进行工业CT 探伤,除开裂位置外,未见其他明显气泡、裂纹等缺陷,从而排除盆式绝缘子自身质量问题引起开裂。盆式绝缘子开裂通常由异常受力造成,而盆式绝缘子中心与导体相连,外侧固定在壳体上,因此需依次对壳体侧及导体侧是否存在异常受力情况进行分析。

3.1 壳体侧

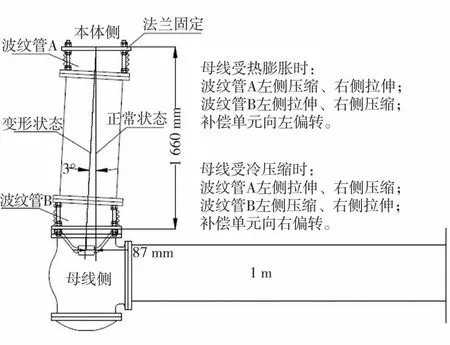

故障盆式绝缘子所在位置的伸缩节为横向补偿型,与母线壳体轴向呈垂直布置,利用两端伸缩节的有限侧向角度变化(不超过3°)补偿母线轴向热胀冷缩时的变形。当母线受热膨胀时,伸缩节A 左侧压缩、右侧拉伸,伸缩节B 左侧拉伸,右侧压缩,则伸缩节向左偏转;当母线受冷压缩时反之,如图4所示。在侧向角度变化量一定的条件下,通过改变伸缩节的长度,满足不同母线长度热胀冷缩变形的需要。若伸缩节长度设置不合理,则当母线受热膨胀导致伸缩节侧向角度变化超过3°时,会在盆式绝缘子上产生异常受力现象。

图4 横向补偿型伸缩节原理

被补偿母线在25 ℃时的长度设计值L为29 000 mm,最大变形量ΔLmax由式(1)计算[19],

式中:ɑ为母线材料的热膨胀效应系数,取24×10-6K-1;ΔTmax为母线最大温升。综合考虑设备额定电流及该地区环境温度后取值为45 K,从而计算得到被补偿母线最大变形量为31 mm。而该伸缩节长度设计值为1 660 mm,最大可以补偿母线横向1 660×tan3°=87 mm 的变形量,说明该段伸缩节设计满足补偿要求,排除盆式绝缘子壳体侧存在异常受力的可能。

3.2 导体侧

导体插接在盆式绝缘子的触头座上,同样考虑到导体的热胀冷缩,设计要求导体两侧与触头座顶端各留有20 mm 的裕量,如图5所示。导体长度设计值为1 765 mm,两侧触头座顶端相距1 805 mm。

图5 导体长度示意

现场拆除故障相内导体,测量其导体长度为1 808 mm,超出设计值43 mm,同时也超出了两侧触头座顶端的间距,说明现场导体装配后与盆式绝缘子触头座已无间隙。导体在通过运行电流时受热膨胀,产生轴向挤压力并长期作用于触头座及盆式绝缘子上,同时伸缩节及内部导体为补偿母线热胀冷缩而发生侧向偏移趋势,也产生剪切力通过触头座作用在盆式绝缘子上,挤压力和剪切力的共同作用下,导致了盆式绝缘子的开裂。

4 仿真验证

为验证导体与两侧触头座无间隙的情况下,导体及母线因热胀冷缩而长度变化时,盆式绝缘子所受的应力增大是否为开裂原因,本文对故障位置建立热-结构耦合的三维仿真模型,对故障时盆式绝缘子的应力分布情况进行计算分析。仿真模型大小与实际结构尺寸相同,但为了节约计算时间,仿真模型中略去了连接螺栓等部分结构,同时第3节的分析已经排除了伸缩节使盆式绝缘子异常受力的可能性,因此只需考虑其在温度场中的热量传递过程,故仿真模型中将伸缩节简化为普通壳体。

导体的长度设置为与两侧触头座间距相等(1 805 mm),即与触头座间无间隙,也无法侧向偏转移动。导体超出触头座间距的3 mm,转化为导体弹性形变产生的应力σ1,进一步等效为导体对盆式绝缘子触头座的压力p;同时母线的热胀冷缩无法得到补偿,在母线壳体上会因克服应变而产生应力σ2,进而产生作用在该气室母线侧盆式绝缘子上的剪切力τ,压力p和剪切力τ的计算式为

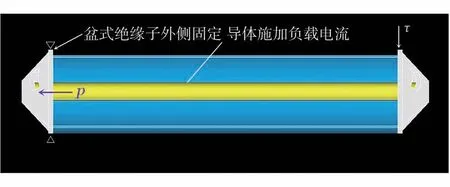

式中:A1和E1分别为导体的横截面积和弹性模量;A2和E2分别为母线壳体的横截面积和弹性模量;ε1为导体的形变(3 mm);ε2母线壳体的形变(将故障发生时的环境温度带入式(1)后计算为26 mm),仿真模型及作用力情况如图6所示。

图6 三维仿真模型

对图6所示的三维模型进行有限元网格划分后,进行温度场仿真,热源为内部导体流过复杂电流后的焦耳发热,热量传递过程包括导体、壳体与SF6气体间的对流换热,以及导体、壳体与盆式绝缘子间的热传导。温度场计算所需相关热特性参数如表1所示。

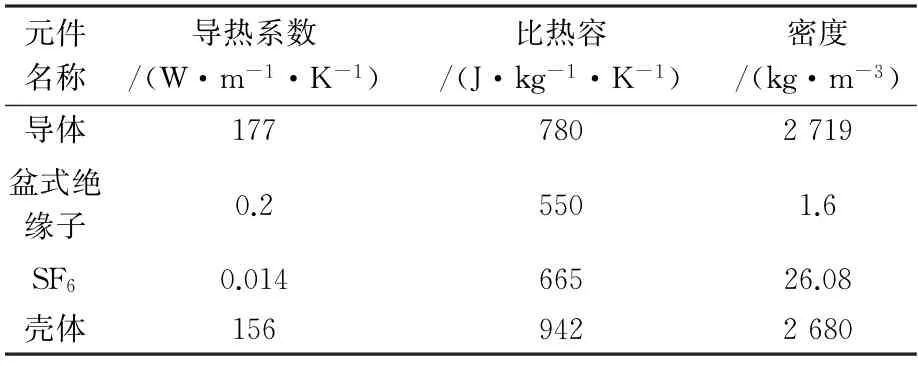

表1 各元件热特性参数

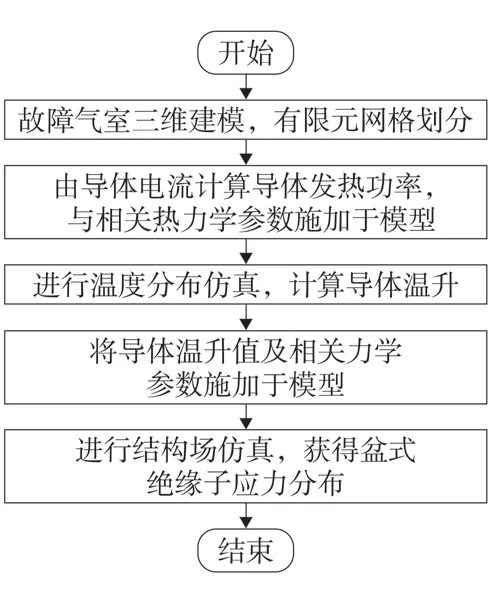

由温度场计算结果提取导体的温升值,与导体的热膨胀系数、弹性模量等力学参数共同赋予仿真模型,同时在盆式绝缘子外侧施加固定约束,便可对模型进行结构场仿真。相关力学参数如表2所示,完整仿真计算流程如图7所示。

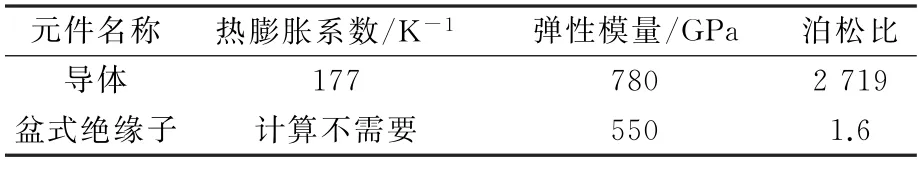

表2 各元件力学参数

图7 盆式绝缘子应力分布计算流程

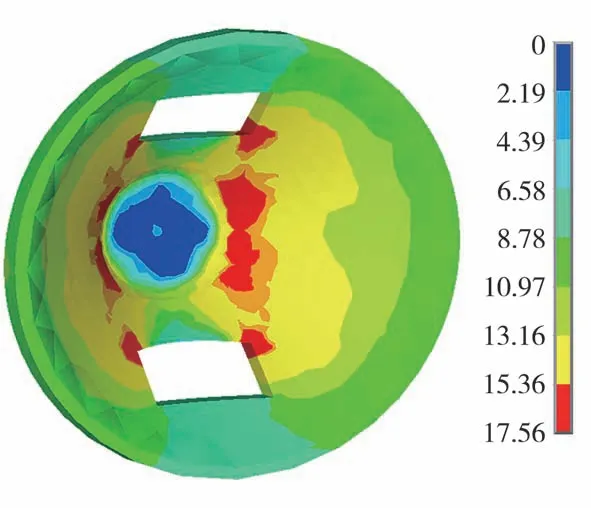

从仿真结果中提取盆式绝缘子切应力的计算结果,如图8所示,可以看出,盆式绝缘子最大切应力为17.56 MPa,位于盆式绝缘子中心与导体结合处,超出了盆体材料与铝导体连接处的允许剪切强度11.24 MPa[20],从而导致了盆式绝缘子的开裂,这与上文中现场检查与原因分析的结果一致。

图8 盆式绝缘子应力分布仿真结果(单位:MPa)

5 处理建议

本次故障气室内安装导体长度超出设计值,经追溯确认为发货发错导致,同时现场安装过程中,施工人员未对导体长度进行测量确认,进而导致此次故障。反映出产品出库、质量管控方面存在漏洞,流程不完善;也反映出施工安装阶段装配工艺控制不严的问题。下一步需针对同厂家同类结构处导体安装、插接情况开展X 光专项排查,同时督促制造厂家进一步完善质量管控机制,加强装配工艺管控,对于后续基建工程、GIS解体大修等,导体安装需严格按照装配图纸进行,安装时确认好导体编号及尺寸,并做好记录及复查,确保装配正确。

6 结束语

本文介绍了一起GIS伸缩节内盆式绝缘子开裂引起的放电故障,通过开展伸缩节内各部件尺寸检查和伸缩节补偿能力校核,判断盆式绝缘子开裂的原因是由于导体长度超出设计值,在长期热胀冷缩过程中盆式绝缘子异常受力所导致。盆式绝缘子开裂导致气室内SF6气体急速泄漏,压力降低造成绝缘性能下降,引起触头座对壳体间击穿放电。为验证导体与两侧触头座无间隙情况下,导体及母线的热胀冷缩是否会导致盆式绝缘子受力开裂,本文对故障位置建立热-结构耦合的三维仿真模型,通过计算发现盆式绝缘子最大切应力为17.56 MPa,位于盆式绝缘子中心与导体结合处,超出了盆体材料与铝导体连接处的允许剪切强度11.24 MPa,从而导致了盆式绝缘子的开裂。