饮料工艺热水制备中冷凝水余热的回收利用

曾哲泉

摘要:节能降耗是饮料企业可持续发展的基础,通过技术改造实现配料过程中蒸汽冷凝水余热回收利用,实现节能降耗的目的。

关键词:技术改造 余热回收 节能降耗

引言

蒸汽作为一种热交换介质,在食品饮料的生产中广泛应用,随着经济的发展和人民生活水平的不断提高,各类饮料与乳制品消费日益增长,生产线对蒸汽的需求量也大幅增长;通过统计分析发现在食品饮料的生产过程中,配料过程中工艺热水的制备、UHT杀菌、利乐巴杀机中蒸汽使用量占比最大,因此这三个环节是企业节能降耗改造的重点方向。

1蒸汽冷凝水现状分析

公司配料中心工艺热水每班正常配料需(85~90)℃工艺热水的用量约70吨左右,加上灌装车间清洗走酸碱和热水共需用热水量大约85吨。因为工艺热水的使用,导致加热器几乎整天都处于工作状态下,蒸汽耗用非常之大。蒸汽冷凝水是直接排放的没有充分利用其余热。

工艺热水制备中热交换器采用的是管壳式换热器。该类换热器是以封闭在壳体管束的壁面作为传热面的间壁式换热器,冷流体(需制备的工艺热水)走管内,热流体(蒸汽)走管外,热流体通过间壁换热,热交换介质为蒸汽,产生的冷凝水直接排放。

冷凝水是一种高温水,当蒸汽释放其蒸发潜热转变为凝结水状态时,大约还有近20%~25%左右的热能保留在冷凝水中,因为在管壳式换热器中进行热交换是在5bar的工作压力下进行的,也即疏水阀前的冷凝水压力为5bar,在排放至大气压下时会出现闪蒸现象,而且该部分的热值也相当可观。

2余热回收装置的设计

2.1 管壳式换热器热量消耗计算

列管式换热器的换热效率大致在92%,按正常生产配料系统每天需170吨85℃热水,取水处理送过来的需加热纯水温度为20℃(冬夏平均值)。

外供蒸汽为12bar、温度为180℃的过热不饱和蒸汽,通过减压阀减压到4bar以下进列管式换热器使用(此时表压4bar换热管内的实际绝对压力为5.033kg/cm2)。

此时参与热交换的是绝对压力为5.033kg/cm2下的蒸汽蒸发潜热。

查表压4bar温度151.36℃条件下:蒸发潜热r为503.71kcal/kg(也即2106.51522kJ/kg)

170吨工艺热水从20℃加热到85℃所吸收的热量为Q1值,换算成热力学温度后为从293 K加热到358 K,工艺热水侧平均温度为为325.5 K,該温度下水的比热容C = 4.17735 kJ/(kg·K)

Q1=170×1000×(358-293) ×4.17735=46159717.5kJ

取管壳式换热器的热效率η为92%,则

实际需耗用的蒸汽量为:

Q2= Q1/η/r=46159717.5 /0.92/2106.51522=23818.3kg

也就是说理论上消耗了23818.3kg蒸汽。

此时在换热器内的冷凝水处于绝对压力5.033kg/cm2下,其水显热为152.386kcal/kg。

如果将这些热量充分利用起来,节能效果将相当可观。

2.2 热回收装置设计

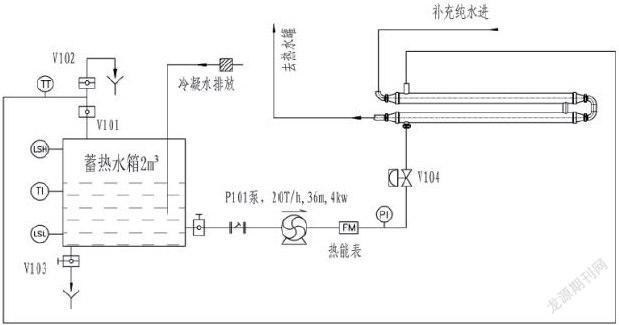

如图工作原理:首先将热水加热器的冷凝水引入蓄热水箱中并没入水面下,确保冷凝水的二次显热也能利用,如果配料间布局合理的话也可将UHT的冷凝水、CIP站加热器冷凝水等引入蓄热水箱。在热水罐补水管道上加两组换热器,将回收的冷凝水通过换热器与常温态下的纯水进行热交换,作为热水罐补充纯水预热用。

该余热回收改造装置所需设备及零部件包括:

1)管式换热管-昕皓_129.44.12.6(含弯头、快装接口)2组。

2)轻型立式多级泵(流量20m3/h、扬程36米、功率4kW)1只。

3)自制2m3冷凝水回收热蓄热水箱1只。

4)DN65的Y型过滤器1个。

5)φ63.5×1.5的卫生不锈钢管60米。

6)φ63.5×1.5的90℃弯头10只。

7)卫生型焊接式φ63.5气动蝶阀2只。

8)卫生型焊接式φ63.5手动蝶阀2只。

9)液位感应器2个。

10)CPU 1块。

11)PT100温度传感器1个。

12)温控仪1只。

13)压力表1只、机械式温度表若干。

14)控制线缆若干米。

15)水箱与管道的保温材料。

项目总共改造费用4.5万元(不含人工费),项目仅对蒸汽冷凝水的余热进行回收利用,对企业的配料系统工艺流程、工艺参数未做改动,也未对现有设备进行使用功能的改变。

原始参数位置的设定:

原始状态气动蝶阀V102关闭、V101开启,蓄热水箱高液位LSH为1.8米,低液位LSL为0.3米(此参数由蓄热水箱的体积高度及出水管道安装位置决定),排放的设定温度为30℃(此参数可由人工设定)。

工作原理:

TT检测的温度控制调节阀V104的开度,设定温度50℃,当温度高于50℃时阀开度减小,当温度低于50℃时阀开度加大。

P101泵工频控制含过载及故障报警,当液位低于LSL设定的数据0.3米时停泵P101及整个系统恢复至原始状态。

蓄热水箱低液位LSL低于设定的参数0.3米时泵保护及低液位自动复位功能启动。

V103为排污阀、系统运行设定的时长后进行排污,污水直接排入污水管道进污水站。

在下列两种情况下介质排放此时关V101阀开V102阀;一是当液位高于高液位设定值1.8米,二是TT检测到的温度低于设定排放的温度30℃。

3改进后效果

因为设定的冷凝水余热回收排放温度为35℃,换算成热力学温度308k,100℃水换算成热力学温度为373k,取平均水温为340.5k,该温度下水的比热容 C = 4.18495 kJ/(kg·K),

那么每天在实际中回收的总热量Q3为:

Q3=23818.3×(373-308) ×4.18495=6486139.9kJ

在实际使用处于正常状态下测得的数据:

冷凝水进蓄热水箱温度93℃,出蓄热水箱温度53℃,冷凝水经换热器回蓄热水箱温度49℃,工艺热水的补充纯水进换热器温度20℃,出换热器温度40℃。补水流量计显示DN50的补水管,流量为12.72T/h

换算成热力学温度后换热器取暖侧的进水温度为 293 K,出水温度为313 K。

换热器中取暖侧水的平均温度为 303 K,该温度下水的比热容 C = 4.1807 kJ/(kg·K),經计算,换热器每小时带走的热量Q4大约为:

Q4=12.72×1000 ×(313-293) ×4.1807=1063570.1kJ

理论上余热回收的时间T为:

T= Q3×η/ Q4=6486139.9×0.92/1063570=5.61 h

每天总的余热回收利用热量Q6为:

Q6= Q4*T=1063570.1*5.61=5966628KJ=5.966628GJ

公司总的蒸汽检测率在92%,折算后约为6.4855GJ

外供蒸汽年统差购入价为100元/GJ,公司购进电价0.69元/kWh,则每天节约费用即为:

每天节约费用=节约的蒸汽费用-水泵的电费

=6.4855×100-0.69×4×5.61=633元

按企业目前的生产开工状态,实际生产天数为300天,则预计一年可节约费用约为20万元。

4结束语

通过技术改造,即设计余热回收装置,对饮料配料过程中蒸汽冷凝水余热进行回收利用,避免了蒸汽冷凝水直接排放造成的大量热能浪费,具有一定的经济效益,实现了节能减排增效的目的;同时该方案具有施工方便,投资小,节能大的优点,具有一定的社会效益,在行业内具有很好的应用与推广价值。

参考文献:

[1] 张维,杨春.饮料生产企业节能降耗措施分析[J].节能技术,2008,26(151)473~474