杭甬高速复线项目附海互通小曲线匝道桥上跨沈海高速钢箱梁架设及封道施工综合技术研究

叶伟伟、王博

(浙江交投交通建设管理有限公司,浙江 宁波 315100)

1 工程概况

杭甬高速复线项目附海互通B 匝道桥位于四百里天桥大里程方向850m,跨杭州湾跨海大桥南岸连接线(沈海高速),B 匝道桥第四联12#~14#采用2×35m单箱两室开口箱型钢混组合梁,梁宽×高为9.55m×1.7m,桥面宽度12.25m。小曲线匝道桥上跨高速作业,钢箱梁单跨跨径长、重量大、安装高度高,是施工中控制的一个重点;上跨高速吊装施工部分作业在高速道路上,保证高速上吊装施工的安全,是施工中的重点。现场吊装需进行高速公路分区段封闭施工,吊机站位及运输车辆进出路段需进行地基处理[1]。

2 施工工艺技术

2.1 施工技术路线

B 匝道跨线天桥:钢箱梁跨度为2×35m,考虑加工、运输及结合现场施工条件,钢箱梁在加工厂分段制作,然后用运梁车把构件运往现场桥位安装位置,采用1 台300t 汽车吊和1 台600t 汽车吊分别进行单机吊装作业。因构件分段加工,高速路两侧上方钢梁对接口位置需立设临时支撑,临时支撑安装采用25t 汽车吊进行配合施工。现场吊车吊装站位处及临时支撑基础处需满足施工要求[2]。

2.1.1 单机吊装用钢丝绳

构件重量按82t 计算,吊装时为汽车单机吊,吊装两端吊点设置在构件总长度的1/4~1/3 有横向肋板位置处,吊装时选用四根10m 的钢丝绳,则每根钢丝绳承载力S=82×10/[4×cos(600/2)]=237kN,钢丝绳安全拉力[S]=K×S=6×237=1422kN(6 为钢丝绳的安全系数)。

依据国家标准《钢丝绳通用技术条件》(GB ∕T 20118—2017)选用钢丝绳6×61M-FC 纤维芯,钢丝绳公称抗拉强度为1960MPa,直径为φ60,其最小破断拉力为P1=2000kN,钢丝绳吊装时拉力P2=[S]×1.2=1422×1.2=1707kN(其中,1.2 为吊装时的不均衡系数),P1>P2,满足吊装要求。

2.1.2 吊装卡环卸扣选择

根据钢丝绳计算,构件最重约为82t,计算按最大82t 考虑可知,每根钢丝绳承载力S=237kN,吊装时考虑1.2 的不均衡系数,则S1=S×1.2=237×1.2=285kN=28.5t,为此,所选用的卸扣额定荷载大于28.5t 级。

综上所述,依据国家规范《一般起重用D 形和弓形锻造卸扣》(GB/T 25854—2010)选用极限工作载荷6 级工况40t 级,满足吊装要求。

销轴直径D=90mm<吊耳孔径D1=110mm;卸扣内宽W=90mm>钢丝绳外径φ60mm;

L1=卸扣内长=S+D/2=200+90/2=245mm;L2=吊耳R+钢丝绳外径=120+60=180mm;

综上所述可知L1>L2,该卸扣适用。

2.1.3 吊耳选择及强度计算

各段都设置了4 个吊耳,每个吊耳所承受的拉力为:

N=G×C×g/(4×cos30°)=82×1.2×10/(4×0.866)=285kN

根据计算选用允许荷载为40~50t 级的吊耳。

根据《D 型吊耳的形式和规格表》,F 取值175,D1=110,δ1=30,δ2=18,δ3=25,H=310,b=290;

端部耳孔面积Aτ=δ1×B+2δ3×b=30×80+2×25×55=5150mm2;

端部耳孔净截面长度B=H-F-(D1/2)=310-175-(110/2)=80;

b=(D2-D1)/2=(220-110)/2=55

吊耳孔净截面处的抗剪强度计算(切应力:平行于钢丝绳受力方向):

吊耳端部截面抗拉强度计算(正应力:垂直于钢丝绳受力方向):

各力综合作用下折算应力计算:

综上所述,吊耳满足强度要求。

2.2 构件分段

B 匝道跨线天桥分单箱2 室结构,顺桥向分3 个节段,横桥向分2 个节段。每个梁段对接口为Z 字形对接,对接错开位置为250mm。B 匝道桥位平面图详见下图1。

图1 B 匝道桥位平面图

2.3 现场场地要求

由于构件吊装施工时,会采用大型起吊设备进行吊装,需满足吊机站位处的地面承载力要求,同时对不符合吊装承载力要求的地基进行特殊处理。根据吊车支腿计算结果要求:B 匝道桥300t 汽车吊地基承载能力需要满足154kPa,600t 汽车吊地基承载能力需要满足133kPa 的要求。

现场吊机站位位置基本位于现状临时施工道路上或者位于后期地面道路位置,场地条件普遍较好,为更进一步保证吊机站位场地的稳定性,项目已安排试验室对现场的场地承载能力进行了检测,检测结果显示,现场的承载力能力满足计算要求,并且吊机站位基本位于后期拼宽路基上,宕渣填筑完成后,再进行现场吊装,所有设备基础将更加的稳定。

表1 B 匝道跨线桥钢箱梁各节段参数表

300t 汽车吊支腿间距为8.5m×9m,600t 汽车吊支腿间距为10.8m×10.8m,对于难以满足现状道路范围内的地基承载力要求,钢梁施工前需对300t 汽车吊支腿站位处13m×13m 范围进行地基处理,对600t 汽车吊支腿站位处14m×14m 范围进行地基处理,使用塘渣分层填筑,并使用不小于20t 的压路机压实,每层铺土的厚度不应超过0.3m,碾压时,轮迹应相互搭接,防止漏压,长宽比较大时,填土应分段进行,每层接缝处为斜坡形,碾迹重叠,重叠0.5~1.0m 左右,上下层错缝距离不应小于1m,碾压机械压实填方时,应控制行驶速度,碾压完成后进行承压实验。

2.4 附海互通涉路B 匝道桥钢箱梁吊装

吊装顺序为:JD1—JD2—JD3—JD4—JD5—JD6。构件1 和2 吊装,采用300t 汽车吊进行吊装;构件3 和4 吊装,采用600t 汽车吊进行吊装;构件5 和6 吊装,采用600t 汽车吊进行吊装。

2.5 钢梁现场施工方法

2.5.1 临时承重支撑布置及安拆

(1)临时承重支撑的布置

该工程钢结构桥梁施工采用现场搭设临时承重支撑,钢梁分段吊装就位的施工总体工艺,故现场临时支架布置原则如下:承重支撑位置布置在梁段分段位置,同时位置兼顾施工场地吊车、运输车站位等空间要求,以及道路交通组织情况;承重支撑高度考虑桥梁的纵坡、横坡及预拱度等各方面要求;承重支撑基础采取在地面上设置地面扩大基础形式。B 匝道跨线桥上部结构为钢箱梁结构,且结构复杂,单个块体较大。四百里跨线桥上部结构为钢板梁结构。构件加工时需在加工厂分段加工和组装,运往现场后分节段进行吊装,在桥体分段位置需要立设临时承重支撑,承重支撑采用主肢采用四根φ426×8 的圆管,主肢间连接杆件采用16#槽钢,四根主肢组合成2m×2m格构式承重支撑,连杆水平高度方向间隔为2.5m,在主肢上焊接连接板,主肢间与水平杆及斜向连接杆每个端头采用4 个螺栓进行连接,临时承重支撑主肢高度加长采用法兰盘对接,法兰盘间连接采用8 个M20的螺栓进行连接,钢管柱顶部设分配梁,通过分配梁的作用使上部荷载均匀分布到下部4 根钢管柱上。由于结构安装高度不同,除去标准节外,还需在底部加装调节段钢管,根据结构特点,调节段钢管分为单头封板和双头封板两种形式。

临时承重支撑顶部分配梁采用双拼HN400×200×8×13 成品型钢,双拼型钢间采用断焊形式,断焊间距0.5m 为宜,调节段采用HW200×200×8×12 的H 型钢,调节段焊接在双拼H 型钢上,上部桥体结构坐落在调节段上,结合设计标高进行调节段的调整,从而达到整个桥体的设计要求,临时承重支撑所用材料材质均为Q235B。临时承重支撑和分配梁连接采用焊接形式,分配梁顶部每隔2m 采用槽钢进行连接,槽钢和分配梁采用焊接。承重支撑立设结合桥体分段情况进行定位,原则上桥体分段处位于支撑中心。

(2)临时承重支撑下部结构

临时承重支撑立柱下方布置混凝土承台基础,混凝土强度采用不低于C30,混凝土基础厚度600mm,平面尺寸按照钢立柱中心到混凝土边不小于750mm设置,承台内布设钢筋网;钢立柱柱脚与预埋件焊接,预埋件钢板厚度不小于14mm,每个预埋件上设置9根φ20 的螺纹钢。临时承重支撑位于13 号承台两侧,在沈海高速中间绿化带内,为保证施工时的安全,临时承重支撑所在区域必须进行塘渣分层填筑,并使用不小于20t 的压路机压实,碾压时,轮迹应相互搭接,防止漏压。碾压机械压实填方时,应控制行驶速度,碾压完成后进行承压试验,上面再铺0.2m 厚混凝土,以保证临时承重支撑与地面的平整接触,满足施工要求,具体参照吊机吊装站位与现场实际情况处理,保证临时支撑稳定安全。

(3)附海互通承重支撑、分配梁及调节段的安装和拆除

临时承重支撑杆件在加工厂加工成标准构件,在现场进行组拼,组拼及支撑安装采用25t 汽车吊辅助,承重支撑底部与混凝土承台基础的预埋件采用焊接固定,待承重支撑安装且底部固定完毕后,进行上部分配梁的安装,分配梁焊接在承重支撑顶部的钢板上,分配梁安装固定完毕后,进行分配梁顶部的调节段安装,并根据桥型结构进行调节段的标高定位。

2.5.2 吊装吊点选择及吊耳布置

每一分段的钢箱梁根据计算得到的构件重心位置,在每个分段上设置4 个吊耳,构件制造完成后在场内进行试吊。吊耳的布置尽量选择在横隔板上,吊耳安装方向与钢丝绳的投影方向一致,与横隔板形成夹角时,隔板位置下方需增设加劲板。当吊点设置不对称时,配备钢丝绳,长度应适当调整,保证起吊后能保持钢箱梁的平整。考虑吊装时构件重量及构件受力时力的传递,吊耳设置在顶板、腹板与内部横隔板相交处,使顶板所受到的力通过腹板和内隔板传递到下底板,保证构件的安全吊装,每个梁段上设置四个吊耳。吊耳的安装方向与钢丝绳的方向一致,与隔板形成夹角时,吊耳下方需增设加劲板,端部用钢板加强,保证局部吊点稳定,吊耳采用坡口焊接[3]。

2.6 B 匝道跨线桥吊装

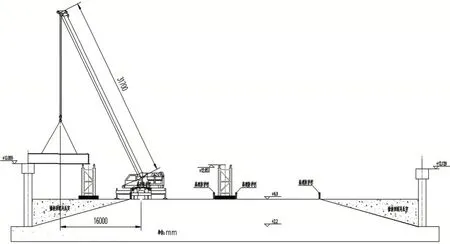

第一步:1 台300t 汽车吊一次站位吊装构件JD-1、JD-2,详见下图2。

图2 汽车吊吊装构件JD-1、JD-2

JD-1 吊装:300t 汽车吊回转半径14m,大臂为35.2m 时起重重量为61.4t,构件重量为27t,单机负载率44%,满足吊装要求。JD-2 吊装:300t 汽车吊回转半径18m,大臂为35.2m 时起重重量为49.1t,构件重量为32t,单机负载率65%,满足吊装要求。

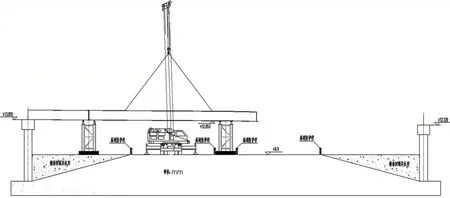

第二步:1 台600t 汽车吊一次站位吊装构件JD-3、JD-4,详见下图3。

图3 汽车吊吊装构件JD-3、JD-4

JD-3 吊装:600t 汽车吊回转半径12m,大臂为33.9m 时起重重量为125.8t,构件重量为67t,单机负载率54%,满足吊装要求。JD-4 吊装:600t 汽车吊回转半径12m,大臂为33.9m 时起重重量为125.8t,构件重量为82t,单机负载率65%,满足吊装要求。

第三步:1 台600t 汽车吊一次站位吊装构件JD-5、JD-6,详见下图4。

图4 汽车吊吊装构件JD-5、JD-6

JD-5 吊装:600t 汽车吊回转半径16m,大臂为33.9m 时起重重量为99.9t,构件重量为57t,单机负载率57%,满足吊装要求。JD-6 吊装:600t 汽车吊回转半径12m,大臂为33.9m 时起重重量为147t,构件重量为67t,单机负载率46%,满足吊装要求。

由于B 匝道钢箱梁为单箱双室结构,根据道路运输条件情况,吊装时采用单箱室吊装,两箱室纵向底板有一条对接焊缝,其焊缝与下方高速路斜向交叉,为保障高速公路的车辆通行,尽可能减少对地面的交通压力,需分阶段进行钢梁的焊接作业。吊装构件JD-3 和JD-4 时,需对沈海高速往宁波方向半幅封道,吊装构件JD-5 和JD-6 时,需对沈海高速往杭州湾跨海大桥方向半幅封道。

结合现场实际情况,底缝调整及焊接时,需对所在车道进行临时导改,以免引起交通事故,箱体底板焊接作业时,从两端向中间进行。第一步;钢箱梁左端部焊接施工;第二步;钢箱梁左中部焊接施工;第三步;钢箱梁右端部焊接施工;第四步;钢箱梁右中部焊接施工。

由于中柱墩处构件分段位置在高速行车道处,该处吊装时无法立设临时支撑,为保证构件顺利安全吊装,该处JD-5 和JD-6 构件吊装时,吊车先吊着该构件不松钩,然后进行调整,调整就位后,安排焊接人员把钢梁顶板、腹板、底板用码板进行临时焊接固定,腹板焊缝焊接长度不低500mm,横向底板焊缝全部焊接完毕,焊接完成后吊装钢丝绳松钩。

3 结语

本文对高速公路小曲线匝道桥上跨高速钢箱梁吊装架设施工各个施工工艺及吊装过程中吊机、吊具及吊耳的选择进行了详细的分析和计算,对吊装过程中的相关技术参数进行了明确,为后期同类型工程安全顺利施工提供相关参考和借鉴。