襄城县污水处理厂污水处理工艺提标改造

文_申晨亮 荆涛 余浩然 潘亚楠

1 中州水务控股有限公司 2 襄城中州水务污水处理有限公司

污水处理厂是控制水污染和污水再生利用的重要基础设施。在过去的十几年里,为缓解水环境的恶化,我国污水处理厂的数量从2000年的481个迅速增加到2019年的12893个,总处理量达到2.28×108m3/d。随着对水环境质量要求的提高,除了新建污水处理厂外,对现有污水处理厂进行提标改造也是改善水环境质量的重要措施。

1 工艺改造背景

1.1 污水处理厂概况

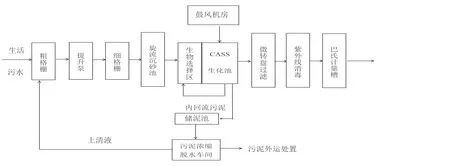

襄城县污水处理厂主要处理县城范围内产生的生活污水。该污水厂分两期建设,其中一期工程规模为2.5万m3/d,2007年8月建成投产,2008年6月完成环保验收,主要处理工艺为CASS,配套污水管网33.75km;二期工程规模为2.5万m3/d,2011年11月开工建设,2012年12月建成,2013年8月通过环保验收,正式投入运行,主体工艺仍为CASS。污水处理执行《城镇污水处理厂污染物排放标准》( GB18918-2002) 一级B标准。工艺流程如图1所示。

图1 提标改造前工艺流程图

2 原有工艺存在的问题

原有污水厂有机物去除效果好、硝化效果好,但由于进水C/N偏低,造成反硝化效果较差,导致出水总氮不达标。

原CASS池在运行中存在高、低水位,在滗水阶段,原附着在池壁上的污泥会干化脱落,导致CASS池漂浮污泥较多。同时,由于泥水分离效果欠佳导致滗水阶段部分污泥随排水进入滤池,致使滤池负荷加大,反冲洗周期缩短,出水水质变差。

原工艺采用聚合氯化铝(PAC)除磷,药剂投加量大,实际运行中最高可达150mg/L,导致污泥产量增大,污泥处置成本增加,且存在出水磷浓度不达标的现象。

近年来的运行结果表明,该厂的出水水质优于一级B,但是达不到一级A标准。根据地方环保部门要求,需要对污水处理工艺进行升级改造,使出水稳定达到一级A标准。根据上述分析,提标改造的核心问题是提高原污水处理系统的脱氮除磷能力。

3 工艺改造方案

3.1 提标改造进出水水质

对近年的水质资料分析结果表明,目前污水处理厂的进水水质较为稳定。考虑到随着县城居民生活水平提高造成的排水污染物浓度增加以及出水要求,确定提标改造的进、出水水质如表1。

表1 设计进、出水主要水质指标 单位(mg/L)

3.2 提标改造工艺

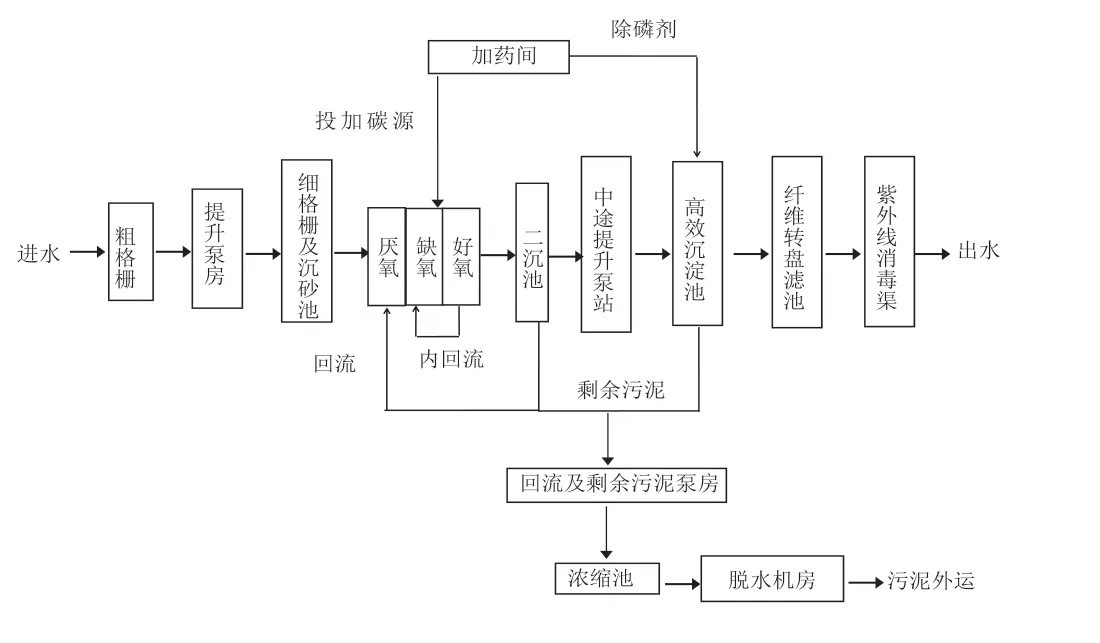

经过工艺论证和比选,确定提标改造后污水处理流程为:粗细格栅+旋流沉砂池+A/A/O生物池+高效沉淀池+纤维转盘滤池+消毒,出水执行GB18918-2002中一级A标准。工艺流程图如图2所示。

图2 提标改造后工艺流程图

改造后的生化处理系统采用A/A/O工艺,与CASS工艺相比,该工艺具有更好的脱氮除磷效果。改造后的A/A/O生物池均由原CASS池改造,其中,1#A/A/O池由一期CASS池及二期CASS池的1#池组成,2#A/A/O池由二期CASS池的2、3、4#池组成。缺氧段设置潜水搅拌器,搅动池内污水,避免污泥沉积。两个AAO池好氧段底部分别布设微孔曝气器2593、3296个,曝气量为2.5~3.0m3/h,为微生物生长提供氧气,同时确保池内混合液呈悬浮状态;设计水力停留时间HRT分别为12.2h、13.5h。在好氧池出水处设置内回流泵,将内回流溶液送至缺氧池,设计内回流比100%~200%。控制混合液污泥浓度为4000mg/L,污泥回流比为50%~100%。为了保证总氮稳定达标,在进水C/N偏低时投加碳源,碳源为醋酸钠。两座A/A/O生物池技术参数如表2所示。

表2 1#和2#A/A/O生物池主要技术参数

设置1座配水配泥井,将来自沉砂池的污水与回流污泥混合后,均匀分配至1#、2#A/A/O池,主要设备为1套P=0.75kW的高速潜水搅拌器;设置两座周进周出辐流式二沉池,A/A/O生化池出水进入二沉池,进行泥水分离,污泥排至剩余及回流污泥泵房,出水进入高效沉淀池。二沉池设计流量Q=2792m3/h,池内径与水深分别为40m、4.8m,主要设备为2套P=0.37kW中心传动单管吸泥机;另外新建一座碳源投加间,为A/A/O池提供碳源醋酸钠,配有3台(2用1备)P=1.5kW碳源投加泵;回流与剩余污泥泵房合建,平面尺寸为9.0×6.95(m),主要作用为维持生物池活性污泥浓度的相对稳定,并将剩余污泥送至污泥脱水机房进行浓缩脱水。

设置1座中途提升泵站,设计流量Q=2792m3/h,主要设备为4台P=30kW潜污泵,3用1备,流量Q=930m3/h,扬程H=5m。

高效沉淀池一座两组,平面尺寸为26.05×27.40m,设计流量为2792m3/h,每组均可单独运行,由混合区、絮凝反应区、沉淀区和浓缩区组成。混合区和絮凝反应区有效容积分别为77.8m3、359m3;混合时间和絮凝时间分别为100s、8min。其中混合区配有2套功率为5kW的快速搅拌器、絮凝反应区配有2套功率为4kW的絮凝搅拌器、沉淀区和浓缩区配有2台0.55kW的浓缩刮泥机、2台污泥回流泵及3台剩余污泥排放泵。

通过以上改造工艺,使污水厂出水稳定达到《城镇污水处理厂污染物排放标准》一级A标准。

4 结果分析与讨论

4.1 工程运行效果

提标改造工程于2016年底开始实施,2018年5月全部建成开始投运,试运行约半年,2019年上半年完成环保验收。2019年9月~2020年7月共11个月污水处理厂的主要运行数据如图3所示。

图3 提标改造后进出水水质

由图3可知,进水COD浓度为131.98~183.91mg/L,出水COD平均值为24.23mg/L,平均去除率为84.37%。NH3-N和TN进出水数据如图3所示,氨氮的进出水浓度平均值分别为20.65mg/L、1.05mg/L,去除率达到95%,TN的进出水浓度平均值分别为35.80mg/L、8.98mg/L,去除率达到75%。这表明提标改造工程对生物池改造后,总氮去除性能有明显提升,在监测时期内能够实现稳定达标。主要原因为:相比CASS工艺,提标改造后A/A/O+二沉池工艺有单独的厌氧、缺氧、好氧及进行泥水分离的空间,能较方便的控制不同池子内溶解氧浓度,满足脱氮除磷需求,提高脱氮效率;其次,通过调节内外回流比,保证系统在较高的污泥浓度下正常稳定运行;此外,提标改造工程设置有碳源投加间,能够补充生物池碳源,提高反硝化脱氮效率。

由图3可知,进水总磷浓度平均值为1.77mg/L,相比设计进水水质浓度较低,出水磷浓度为0.19~0.27mg/L,提标改造后能有效将出水总磷控制在0.5mg/L以下。

综合上述分析,改造后出水主要染物浓度稳定达到一级A出水标准要求。

4.2 项目经济及运行成本分析

本次提标改造工程土建费用为846.6万元,安装费用218.02 万元,设备及材料费用593.7万元,预备费及流动资金102.68万元,其他费用125.33万元,工程总投资为1886.33万元。

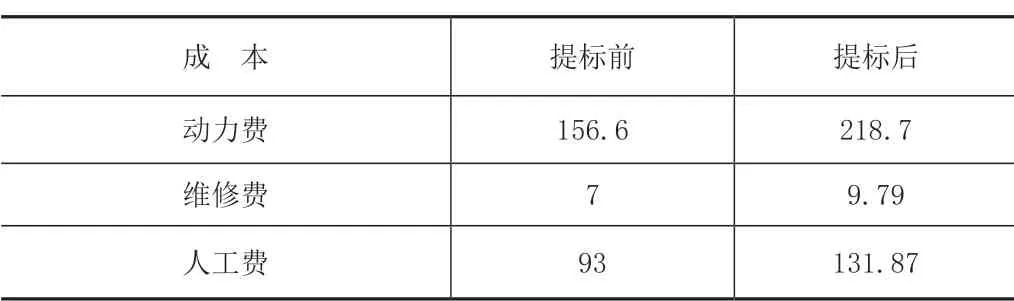

在污水处理厂的运行过程中,运行成本组成十分复杂。需综合考虑人工费、动力费、维修费及药剂投加费用,提标前后动力、维修、人工总成本如表3所示。

表3 提标前后各项费用总成本 单位:万元/年

根据表3所示,对比分析提标前后各项总成本。动力费主要考虑工程运行所需电费,提标前设备运行总功率约为2408920kW,提标后设备运行总功率3365000kW,当地电费单价为0.65元·(kWh)-1,计算可得动力费同比增长近1.4倍;提标前后年度维修费分别为7万元、9.79万元左右,同比增长约为40%;提标前年人工费约93万元,提标后约131.87万元,同比增长约为42%;药剂费用增加近21.24%。根据污水处理厂实际运行情况,2015年(提标改造前)污水厂进水量基本稳定达到3.0×104m3/d,提标改造后进水量有了大幅度提高,约为4.0×104m3/d。提标前后污水处理的直接成本分别为0.71元/t、0.52元/t,即虽然提标后各项费用总成本均有明显增加,由于水量增加,单位直接成本增长率约为-26.76%,同时保证了出水水质稳定达到一级A标准要求。

5 结语

本次提标改造将污水处理厂原CASS单元改造为A/A/O,同时增加了二沉池、高效沉淀池、碳源投加间等,并更换了除磷剂,有效地提高脱氮除磷效果。

11个月的运行结果表明,出水COD、NH3-N、TN、TP浓度平均值分别为24.23mg/L、1.05mg/L、8.98mg/L、0.25mg/L,均稳定达到一级A标准要求;提标改造后污水处理的总成本增加,但单位直接成本降低。