汽车生产制造环节挥发性有机物减排探究

文_王宗明 盛挺松 曹轶 上汽大众汽车有限公司

1 汽车制造业现状

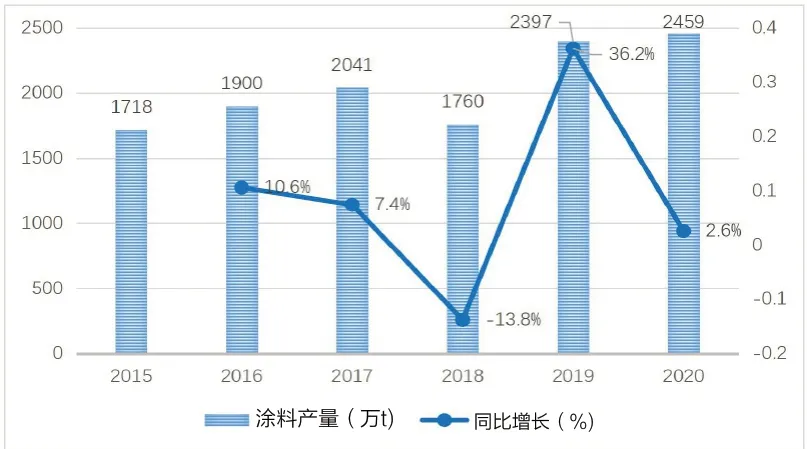

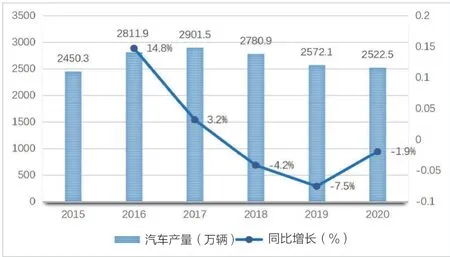

近年来中国汽车产量和涂料行业规模如图1、图2所示,根据中国涂料协会统计数据,2017年中国涂料产量达到2041万t,至2020年中国涂料产量达到2459万t。2020年受贸易战及疫情影响,中国汽车产销2522.5万辆和2531.1万辆,同比下降2.0%和1.9%,其中汽车整车制造厂涂料用量约65万t,其中挥发性有机物排放量在14万t左右。

图1 2015~2020年中国涂料行业产量规模及增长情况

图2 2015~2020年中国汽车行业产量规模及增长情况

生命周期评价(LCA)是一种对产品或工艺过程在整个生命周期内的直接和间接环境影响的技术方法,已经成为国际环境管理和产品设计的一项重要支持工具。生命周期评价已经开始用于评价汽车的环境兼容性,对汽车生产、汽车燃料生产、汽车使用和报废处理全过程中资源消耗和引起的环境负担进行评价。我国汽车领域的生命周期评价应用虽然起步较晚,研究体系的完整性较发达国家尚有一定的差距,近年来,许多学者从社会生命周期(S-LCA)及环境生命周期(E-LCA)等不同方向开展研究。在汽车整车生产制造过程中,涂装车间的能耗占60%、VOCs排放占95%、CO2排放占60%。车辆制造生产阶段环境的影响随着近年来国家对环保的重视越发受到关注,本文从汽车全生命周期VOCs排放举足轻重的生产制造环节进行研究,推动汽车工业生产制造污染防治和减碳环保。

2 汽车生产制造环节VOCs产生源

汽车整车制造工艺主要包含冲压、动力总成(发动机或电池)、车身、涂装和总装等五大工艺,VOCs主要产生于喷涂、流平和烘干过程;此外电泳区排风、空腔发泡、调漆、溶剂擦洗、注蜡、漆膜修补、漆渣处理及干化、格栅及工装载具清洗、喷漆室清洁维护、整车出厂检测和产品研发发动机热态试验等过程产生少量的VOCs,注射、涂胶过程、部件组装及产品装配过程与黏合剂使用过程产生微量的VOCs。

近年来,汽车涂装水性化技术已经越来越成熟,低甚至无VOCs排放的材料应用越来越普及。某公司汽车涂装车间采用的是2010V水性漆工艺,整车内外表机器人自动喷涂。涂装车间VOCs排放来源主要有:电泳和PVC烘房、面涂喷涂、面漆烘房、点修补等,表1所示为汽车制造过程中废气源。

表1 汽车生产工序VOCs废气源及收集方式

降低汽车制造过程中VOCs排放是绿色发展的基本方针,体现人与自然和谐共生。对汽车制造每个工艺流程进行环境影响分析,通过源头控制,从源头消除避免使用VOCs高排放的材料或寻找替代品,降低VOCs排放;过程减排,制造环节提高材料利用率,减少返工率;末端治理,提高VOCs收集效率,提高治理效率,降低制造过程中VOCs排放使其全生命周期的生态足迹最小化。

3 汽车生产制造环节VOCs减排

3.1 源头控制

3.1.1 水性漆喷涂工艺

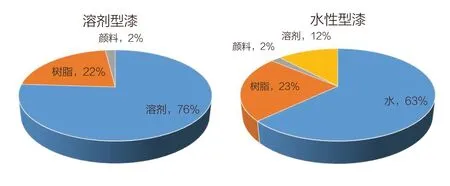

涂料类型直接影响到喷涂过程中VOCs排放水平,传统溶剂型涂料溶剂成分高达75%~80%,VOCs质量占比含量高。水性漆稀释剂主要成分是水,水性色漆VOCs质量占比为10%~15%,VOCs仅为传统溶剂型涂料15%左右。图3所示为溶剂和水性色漆主要成分对比。使用水性色漆替代溶剂型色漆,可使VOCs排放显著下降,可从45g/m2降至7g/m2。高固体分涂料固体成分可达到为50%~60%,与传统溶剂型涂料对比,VOCs削减量为 50%~60%。

图3 色漆成分对比

3.1.2 高固体分水性漆

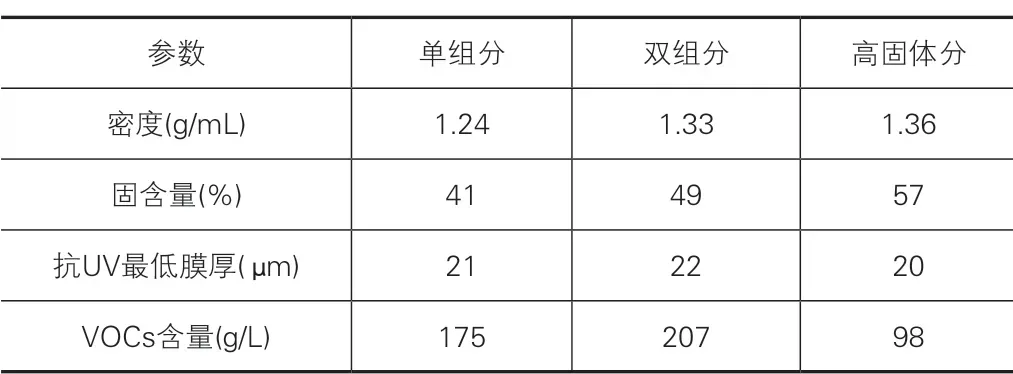

为进一步降低VOCs排放,选用更环保的涂料,在已有的水性双组分色漆和水性单组分色漆基础上引入水性高固体分色漆,高固体分色漆基本特点是高固含、低VOCs含量,低单耗,可有效减少单车VOCs排放,表2中的极地白色漆高固体分VOCs含量比双组分低53%。

表2 水性极地白色漆主要参数对比

3.1.3 清洗溶剂减量及替代技术

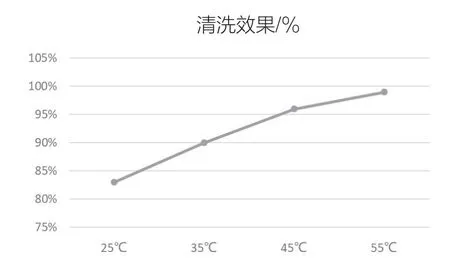

压缩空气混合水性色漆清洗溶剂,通过压缩空气气泡破裂瞬间产生的极大冲击力,提高清洗效果。同时溶剂的清洗能力与温度有关,在一定溶剂浓度下,搭建实验模型拟合生产实际评价溶剂清洗能力,图4的实验结果可以看出温度越高清洗能力越强,清洗越彻底。

图4 不同温度清洗溶剂清洗效果

为更进一步降低色漆清洗溶剂的VOCs排放,通过色漆材料成分分析,找出不易被清洗溶剂溶解的成分,并相应的改进水性漆清洗溶剂材料组分,将原色漆清洗溶剂中低沸点成分(正丁醇、乙二醇丁醚、二甲基丁醇胺等)改为高沸点的有机溶剂,使改进后的色漆清洗溶剂VOCs含量降为零,改进后的清洗力提升约5倍,不仅减少VOCs排放,同时减少单耗和节约成本。

3.2 过程控制

3.2.1 仿真技术在喷涂中应用

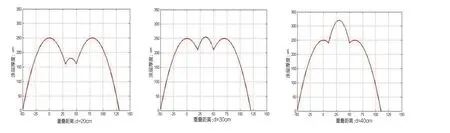

在质量优化需对喷涂轨迹/参数调整前,通过软件仿真技术对喷涂轨迹/参数进行优化,找出原因并采取相应较优方案解决。在实际涂层建模中,通常将涂层看做一个抛物曲面,那么它的横截面可以近似看成一条型如扇面的二次抛物曲线。扇面中部漆膜较厚边缘较薄,为使漆膜厚度均匀一致,喷涂叠枪距离的把控就显得尤为重要。设定几种不同的叠枪距离值(20cm、30cm、40cm)得到不同的模拟结果,如图5所示。

图5 不同叠枪距离值模拟结果

从仿真结果重叠距离为30cm时涂层的均匀性最好,与实际喷板和调试车喷涂验证,模拟结果与实际喷涂结果吻合,通过仿真技术的应用,缩减在线试喷调整的次数和喷涂材料耗费,极大减少VOCs排放。

3.2.2 喷涂工艺优化

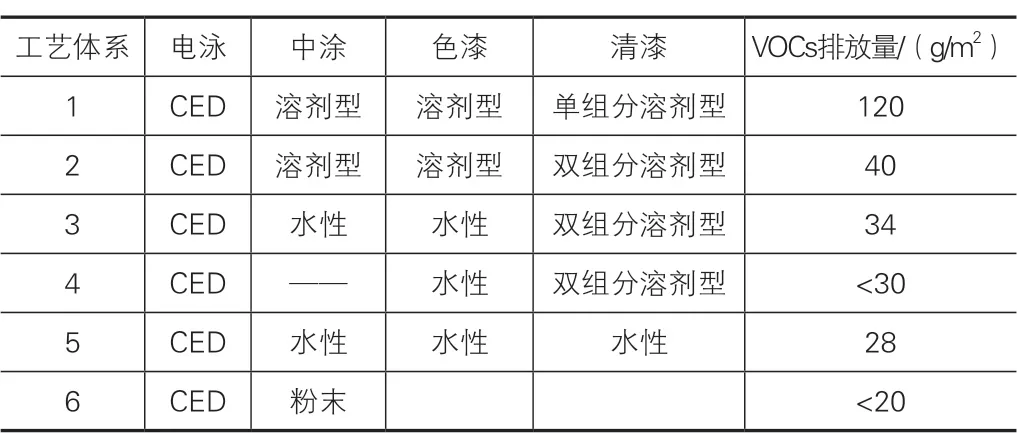

降低涂料VOCs含量通常是向水性漆或高固体分两个技术路线发展,传统的涂装工艺为“三涂层两烘干”(3C2B)工艺,即“中涂-烘干-色漆-清漆-烘干”工艺,多次喷涂和烘干工序增加了涂料的使用量及VOCs排放量,目前国内外推广使用一些新工艺,以期降低VOCs排放量。涂装由不同类型中涂、底色漆、罩光清漆配套成的各种工艺体系的VOC排出量参见表3。

表3 不同涂装工艺体系VOCs排放量对比

“2010V"工艺在“3C2B”工艺基础上直接取消了中涂喷涂和中涂烘干两个工序,水性色漆兼具中涂和色漆功能的组分,该工艺成膜总厚度一般比“3C2B”工艺成膜厚度更薄,因此进一步削减了能耗、涂装成本及VOCs排放量。

3.2.3 选用高上漆率喷涂方式

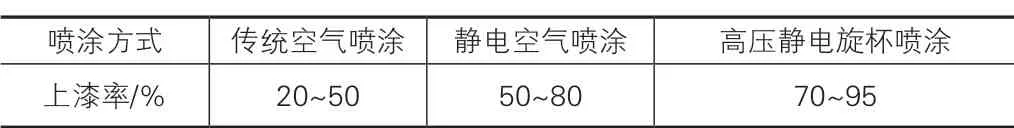

喷枪喷涂效率高低直接影响涂料的单耗,继而影响到VOCs排放量,高上漆率的喷枪可以有效减少过喷漆雾问题。表4列出了不同喷涂方式对应的上漆率,涂装过程中应根据产品的形状及材质,在满足生产工况和工艺要求的前提下尽可能选择高上漆率的喷涂方式。

表4 不同喷涂方式对应的上漆率

随着喷涂技术不断发展,无过喷技术Eco-Jet SE已成功批量应用于PVC产线,新的面漆喷涂技术Eco-Paint Jet在喷涂锐利的油漆线条时达到前所未有的喷涂精度,有效避免过喷漆雾,能有效解决汽车套色喷漆的高成本、高耗时、大量浪费的问题。Eco-Paint Jet技术目前正在测试,相信不久无过喷漆雾批量应用将成为现实。

3.2.4 生产组织管理

加强涂装现场生产管理,如提高同色连喷率,改进换色装置和按色编组集中生产,减少换色单次排漆量和换色次数。加强涂装环境清洁度管理,有效采取防尘措施,提升一次报交合格率,降低整车返工率和点修补率,降低涂料单耗。加强材料管理,容器密封减少溶剂挥发。清洗溶剂通过超滤技术回收再利用。通过减少PVC及密封胶桶内材料残胶量,优化工艺排胶程序,有效降低单车损耗量,减少生产制造环节的VOCs排放。结合生产工艺排布和废气性质等综合因素,采用集风罩加强无组织废气收集处理。

3.3 末端治理

目前某厂采用的废气治理方法主要有两种:一是活性炭吸附,二是沸石浓缩转轮吸附+高温燃烧法(KPR/TNV),前者适用于小风量(小于10万m3/h),后者适用于大风量(大于10万m3/h)。

3.3.1 活性炭吸附法

活性炭作为涂装车间的废气吸附剂已经有很多年的应用,一般用于点修补、发动机、整车出厂检测及黏合剂使用等工序产生的微少量VOCs的治理。

3.3.2 沸石浓缩转轮及TNV燃烧技术

该技术适用于工况相对连续稳定的喷涂过程中产生的低浓度、大风量的废气治理,通过VOCs 浓缩装置可以将低浓度、大风量的废气浓缩到高浓度、小风量,通过旋转式吸附和热回收燃烧技术,实现VOCs高效率处理,浓缩转轮分成三个区域,为吸附区、解脱附区和冷却区。高风量低浓度VOCs的废气吸人沸石转轮浓缩系统,经过吸附和脱附区形成两部分气体,一部分高风量的洁净气体直接排入大气中;另一部分低风量高浓度的VOCs废气进入TNV系统进行氧化焚烧处理转化为CO2和水等烟气达标排放,并通过热交换器,将自身高温烟气的热量回收用于加热废气,还可通过配套的多级换热装置充分回收废气热能,降低整个系统能耗。

4 结语

现代汽车制造行业技术不断更新发展,新材料新技术推陈出新,推广更加环保型涂料技术,如高固体分涂料、本色面漆更大范围开发应用。追求精细化喷涂技术,提高原材料利用率,从原料替代、喷涂技术改善、生产组织管理和VOCs治理方式方减少VOCs排放。坚持把绿色可持续发展作为建设制造强国的重要着力点,加强节能环保技术、材料、工艺、装备推广应用,发展循环经济,全面推行清洁生产,构建绿色环保的汽车生产制造体系。