考虑端部效应的钢筋锈蚀自发漏磁检测试验与仿真

张洪,郑渝,张向和,杨茂,周建庭*

(1.省部共建山区桥梁及隧道工程国家重点实验室,重庆 400074;2.重庆交通大学土木工程学院,重庆 400074;3.重庆市市政设施运行保障中心,重庆 400014)

20世纪70年代以来,中国兴建了大量钢筋混凝土结构,钢筋锈蚀使得钢筋性能降低及钢筋与混凝土黏结性能劣化,将大大降低钢筋混凝土结构的使用寿命[1],影响工程结构的安全性与耐久性。因此对钢筋混凝土结构中钢筋的锈蚀检测尤为重要。

钢筋作为典型的铁磁性材料,其损伤在不断累积发展的过程中因为钢筋本身的物理和力学性能而导致的材料表面磁信号的变化规律可以实现对其缺陷位置以及损伤状态的评价[2]。常用的磁检测方法有金属磁记忆检测法[3]、磁声发射法(magnetomeehanieal aeoustic emission,MAE)[4]、磁巴克豪森法(magnetic barkhausen noise,MBN)[5]等。自发漏磁检测技术作为金属磁记忆检测技术中的一种,是一种不需要外加激励的新型检测技术,在铁磁性材料的缺陷检测中应用广泛,该方法通过检测被磁化的金属表面溢出的漏磁信号,来判断缺陷是否存在[6]。目前该技术在钢丝绳、钢筋、钢结构焊缝等构件和储罐、油气管道等储运设施的缺陷检测中被广泛应用[6-10]。缺陷处漏磁场的研究方法有磁偶极子法[11]和有限元法[12]。其中磁偶极子理论利用静磁学来计算磁偶极子在空间中任意点的场强,对漏磁场的解释有较好的效果。时朋朋[11]运用磁偶极子模型针对4种不同缺陷形状给出了不同的解析表达式。缪立恒等[13]提出了一种基于漏磁信号深度特性的缺陷深度轮廓迭代优化方法,实现了缺陷深度轮廓的反演重构,经试验验证该方法切实有效。在对钢筋损伤的评价方面,杨茂等[14]利用固定方向的磁感应强度的反转高度来半定量评估钢筋混凝土试件的锈蚀程度。邱俊澧等[15]利用钢筋自发漏磁异变峰来判断锈蚀宽度,并且基于钢筋感应磁场和自发漏磁磁场的动态联动机制,提出了钢筋局部腐蚀截面面积的无损量化方法,可以消除钢筋磁性差的不利影响。Zhang等[16]、周建庭等[17]以磁偶极子模型为理论依据判断钢筋的锈蚀区域,评估钢筋的锈蚀程度,取得了较好的成果。经典磁偶极子理论仅考虑缺陷处的漏磁场是由磁极性质相反的成对极子产生[7],而钢材作为一种永磁体材料长期在地磁场的作用下产生自身磁化,其自身磁化情况也将会影响漏磁场信号[18],并且钢筋自身磁化产生的退磁场在钢筋端部更为强烈,当锈蚀部位靠近钢筋端部时,钢筋锈蚀产生的漏磁信号就会受到端部磁信号的影响。张武翔等[19]采用了钢棒对接的方法来消除钢棒的端部效应。目前利用自发漏磁技术对钢筋锈蚀的研究大部分忽略了端部效应的影响。同时由于钢筋自身退磁场在端部最为强烈,端部效应在钢筋长度较短、锈蚀区域靠近钢筋端部时影响尤为剧烈。因此考虑钢筋端部效应的自发漏磁检测研究十分重要。

针对端部效应较明显的钢筋进行锈蚀试验并检测其漏磁信号,发现当端部效应较明显时,以往依靠切向磁场曲线的交点来判定锈蚀宽度的方法失效,针对试验规律重新提出了切向磁感应强度梯度曲线峰值间距Δh来判定锈蚀宽度。并通过有限元仿真分析该指标的适用情况。同时考虑端部效应的影响,提出锈蚀度评价指标Qz,运用有限元分析了该指标对剩余磁通量密度的敏感性。

1 试验概况

1.1 试件制备与试件锈蚀

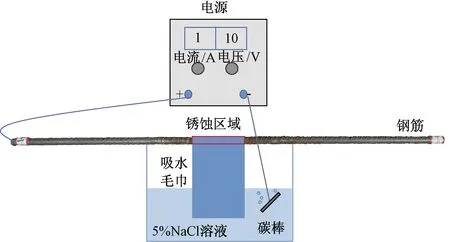

试验以裸钢筋为试验对象,为了考虑端部效应的影响,制备了10根长度为70 cm,半径为0.6 cm的钢筋,编号为1-1、1-2、1-3、1-4、1-5、2-1、2-2、2-3、2-4、2-5。钢筋型号为HRB335,试件锈蚀区域用5% NaCl溶液浸润的湿毛巾包裹,电源的正极与钢筋连接,负极与浸泡在溶液中的碳棒相连,共同形成闭合回路进行加速锈蚀。锈蚀区域在试件中部,宽度为10 cm。以1 A恒定电流,3.6 h为一个锈蚀阶段进行电化学锈蚀,锈蚀情况如图1所示。为了分析各试件不同锈蚀程度下磁信号的演变情况,根据总锈蚀阶段对各试件进行分组,分组情况如表1所示。

表1 各试件锈蚀阶段分组

图1 钢筋锈蚀情况

钢筋的锈蚀量可以由Faraday电解定律计算,公式为

(1)

式(1)中:M为Fe的原子摩尔质量;n为氧化过程中Fe失去的价电子数;F为Faraday常数,F=96 485 C·mol;I为流出阳极金属的电流;Δt为电化学锈蚀时间。

对锈蚀后的试件进行称重来验证Faraday公式计算值与实际锈蚀量的符合情况,每阶段实际锈蚀量与理论值如图2所示,理论计算值比实际锈蚀量整体偏大,两者最大相对误差为22.7%,表明Faraday电解定律计算值与裸钢筋实际锈蚀量大致相符,钢筋的锈蚀梯度可以用锈蚀阶段来表示。

图2 基于Faraday定律的不同锈蚀阶段实际锈蚀量与理论值对比

1.2 试件制备与试件锈蚀

实验室设计了一套自动化磁场扫描系统[20]如图3所示,该系统采用HMR 2300型智能数字磁场计采集自发漏磁信号,该磁场计可以测得磁信号强度以及方向,分辨率为 7×10-9T。在试验过程中,磁场计设备与控制系统相连接,实现速度、路径可控的二维空间磁信号采集,同时输出坐标x、z(单位:mm)以及磁场分量Hx、Hz分别对应的磁感应分量Bx、Bz(单位:10-7T)的数据文件。

图3 三维立体扫描系统

每一锈蚀阶段完成以后对试件的磁信号进行扫描,试件切向(水平)方向为x方向,磁信号分量为Bx,试件法向(竖直)方向为z方向,磁信号分量为Bz。扫描磁探头距离钢筋的竖直距离为提离高度h。在钢筋的正上方进行不同提离高度的x方向扫描。提离高度h分别设置为6、8、12、18、31 cm。扫描方式及路径如图4所示。

图4 扫描路径

2 自发漏磁中的端部效应原理

结合铁磁性材料自发磁化的基本特点,在地磁场与各种外界因素共同产生的环境磁场作用下,铁磁性材料会自发磁化形成一个感应磁场,也称为退磁场Hd。铁磁性材料发生缺陷后,材料会在缺陷处形成不均匀磁化场,使得材料内部的磁场泄漏到材料表面,此时材料表面产生漏磁场Hp,漏磁场Hp与材料退磁场Hd方向相反。铁磁材料表面实际测量得到的磁场H是环境磁场He、退磁场Hd和漏磁场Hp矢量叠加的结果,如图5所示。

图5 不同端部效应锈蚀钢筋磁场分布

H=Hp+Hd+He

(2)

《无损检测漏磁检测总则》(GB/T 31212—2014)[21]中描述:“铁磁构件被磁化后其内部会产生磁场,若构件上存在锈蚀等缺陷,磁场会泄漏到构件外部并形成漏磁场。由于漏磁场强度与缺陷相关,可以通过对漏磁场信号的分析来获得构件上的缺陷情况”。当缺陷距离铁磁性材料端部的位置较近时,由于退磁场在材料端部的信号较强,因此靠近铁磁性材料端部的漏磁场信号Hp会被影响,此时为了获得缺陷信息,需要对磁信号作进一步分析。

3 试验结果与分析

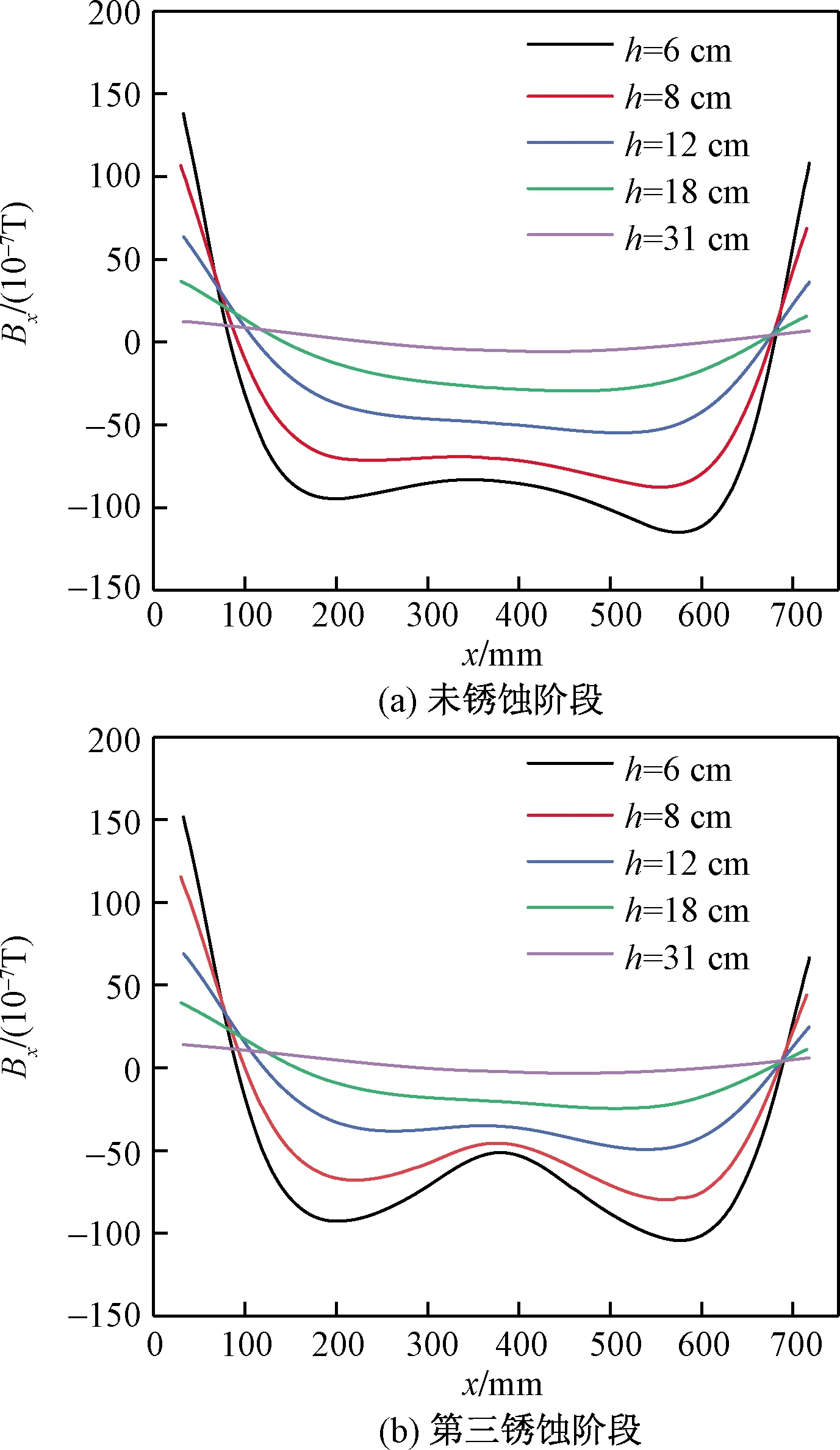

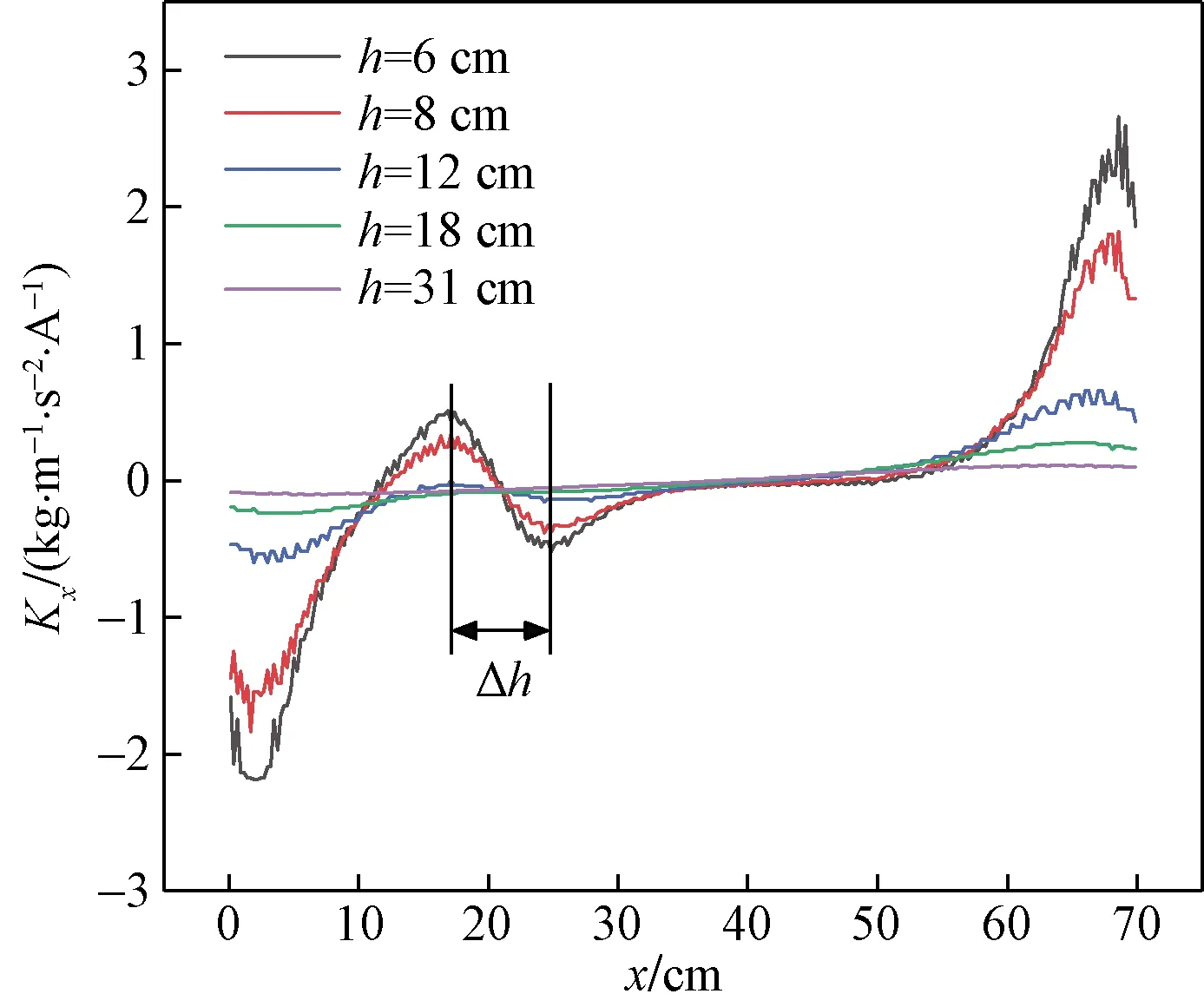

将所得的试验数据进行整理,发现各试件磁信号具有相似性,以经历所有锈蚀阶段1-2试件磁信号为例,不同锈蚀阶段试件x方向磁信号Bx如图6所示。随着锈蚀程度的加深,锈蚀区域的信号峰值不断增加,同时发现以往依靠不同提离高度切向磁感应强度曲线交点来判定锈蚀宽度的方法失效。分析切向磁感应强度梯度Kx(其中Kx=dBx/dx),发现Kx曲线在不同提离高度下锈蚀边界区域会出现明显的峰值,磁感应强度梯度Kx两峰值之间的距离与锈蚀宽度相近,可以用磁感应强度梯度Kx两峰值间的距离Δh来近似表示锈蚀宽度。不同锈蚀阶段磁感应强度梯度Kx曲线如图7所示,不同锈蚀阶段的Δh基本相同,由于试验误差等各种因素的影响,实际锈蚀宽度与Δh之间存在误差,如表2所示,当提离高度为6 cm时Δh与实际锈蚀宽度最小相对误差为4%,平均相对误差为27.9%。提离高度为8 cm时Δh与实际锈蚀宽度平均相对误差为39.0%。提离高度为12 cm时Δh与实际锈蚀宽度平均相对误差为46.4%。提离高度为6 cm时误差相对较小,可以对锈蚀宽度进行近似判断。

表2 Δh与实际锈蚀宽度误差

图6 不同阶段x方向磁信号

Kx为切向磁感应强度梯度

如图8所示,给出1-2试件未锈蚀阶段不同提离高度下法向(z方向)磁通量密度Bz曲线,当提离高度不断增加时锈蚀区域法向磁信号曲线斜率在不断减小,当提离高度为31 cm时斜率趋近为零。分析提离高度为6 cm时不同锈蚀阶段锈蚀区域的法向磁信号曲线,如图9所示,曲线斜率随着锈蚀阶段的增加在不断变化。锈蚀区域的法向磁信号曲线斜率变化程度可以初步反映钢筋锈蚀程度。

图8 不同提离高度下未锈蚀钢筋磁通量密度Bz曲线

图9 提离高度6 cm时不同锈蚀阶段Bz曲线

考虑到端部效应会通过磁参数的差异对磁信号产生影响,锈蚀度评价指标需要考虑钢筋端部退磁场的影响,由此提出判定钢筋锈蚀程度的无量纲指标Qz,第i锈蚀阶段锈蚀度计算公式为

(3)

式(3)中:Qzi为第i锈蚀阶段锈蚀度指标;K(Bzi)为第i锈蚀阶段锈蚀区域法向磁信号梯度值dBzi/dx;K(Bz0)为未锈蚀阶段锈蚀区域法向磁信号梯度值dBz0/dx。

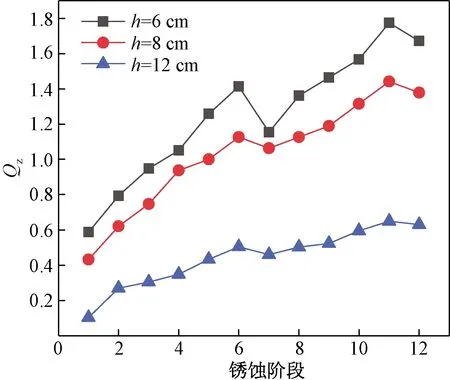

用不同锈蚀阶段来表示实际锈蚀梯度,得到不同锈蚀阶段锈蚀度评价指标Qz变化曲线,如图10所示。试件锈蚀度评价指标Qz随着锈蚀阶段的增加总体呈上升趋势,但是在锈蚀严重阶段会出现个别异常下降,这是因为当钢筋锈蚀情况较严重时,锈蚀部位磁信号会在锈蚀截面闭合,而不会“漏”出来,随着锈蚀程度的进一步加深,漏磁信号才又显现出来。因此当锈蚀度评价指标Qz出现异常下降时可以确定钢筋已经处于锈蚀较为严重阶段。

图10 不同提离高度下1-2试件锈蚀量化指标Qz值

4 有限元仿真结论及分析

运用COMSOL软件进行有限元仿真,利用“AC/DC”模块中的“磁场,无电流”模块,对钢筋锈蚀磁信号进行仿真,在稳定的磁场中钢筋可以看作经过磁化后的永磁体,对于无电流区域有

∇×H′=0

(4)

式(4)中:H′为磁场强度,且H′=-∇Vm,其中Vm为磁标势。

磁通量密度B与磁场强度H′及剩余磁通量密度Br之间的本构关系为

(5)

式(5)中:μ0为真空磁导率;Mmag为磁化强度;μr为相对磁导率。

钢筋采用圆柱体建模,钢筋锈蚀部分参照试验中锈蚀区域的“V形”锈蚀结果,采用圆台进行仿真;地磁场采用在计算域(空气)边界建立磁势,两边磁势差为1.5 A来模拟地球的磁场梯度。钢筋的剩余磁通量密度设置为0.002 5 T,钢筋长度为70 cm,半径为0.6 cm,锈蚀区域为钢筋中部10 cm。网格划分采用自由四面体网格,钢筋部分进行网格加密。网格划分示意图如图11所示。

图11 网格划分示意图

通过减小圆台半径来模拟不同锈蚀阶段,同时测量了试验各阶段锈蚀半径Mr,得到锈蚀阶段对应的锈蚀半径,如表3所示。

表3 钢筋各锈蚀阶段对应锈蚀半径

随着锈蚀程度不断增加磁信号峰值也在不断增大,如图12所示,在锈蚀第3阶段提离高度6 cm与8 cm磁信号Bx曲线开始出现交点。

图12 第3锈蚀阶段钢筋切向磁信号图

对不同钢筋长度磁信号进行仿真分析发现,相比于长度70 cm钢筋,长度越长的钢筋端部效应越弱,在早期锈蚀阶段Bx曲线更容易出现明显的峰值与交点。因此端部效应明显时不宜用磁信号Bx曲线的交点来确定锈蚀宽度。

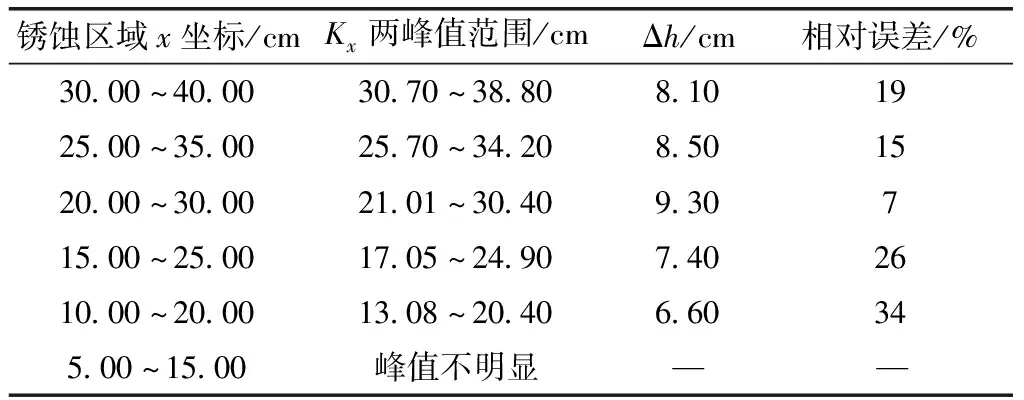

分析钢筋长度为70 cm的非对称端部效应影响,设置钢筋端部为坐标原点,锈蚀区域取x坐标为20~30、15~25、10~20、5~15 cm,随着锈蚀位置越偏离中心,Δh与锈蚀宽度相对误差呈现先减小后增大的趋势,Δh误差分析如表4所示。

表4 锈蚀位置非对称下Δh误差分析

在非对称端部效应的作用下,锈蚀区域离钢筋端部10 cm时Δh的相对误差出现最大值为34%,并且随着锈蚀区域进一步靠近钢筋端部,当锈蚀区域离钢筋端部距离5 cm时,Kx峰值信号被掩盖,依据Δh评定锈蚀宽度的方法失效(图13)。因此该方法在非对称端部效应不大时可以对锈蚀区域进行非精确定宽。

图13 非对称锈蚀时的Δh

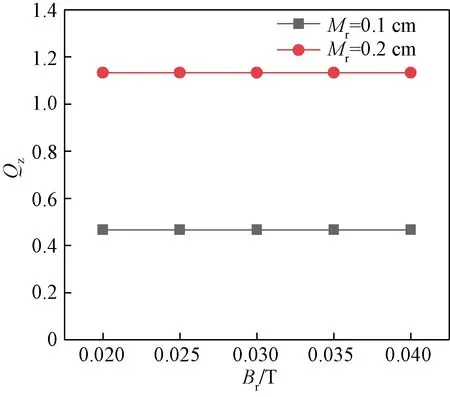

剩余磁通量密度作为重要的磁参量,会因为铁磁性材料内部组成成分和加工方法差异等有所不同,这种差异会通过端部效应对钢筋锈蚀度评价产生影响。考虑锈蚀度评价指标Qz对剩余磁通量密度的敏感性分析,如表5所示。

表5 考虑剩余磁通量密度的敏感性分析

如图14所示,锈蚀度指标Qz只与锈蚀半径有关,与剩余磁通量密度无关。因此该指标能有效排除磁参数差异造成的端部效应影响。

图14 不同剩余磁通量密度Qz分布

5 结论

(1)试验发现由于端部效应的影响,以往依靠切向磁感应强度曲线交点来判断锈蚀宽度的方法失效,由此提出切向磁感应强度梯度峰值间距Δh来判断锈蚀宽度,有限元仿真分析表明该方法同样适用于不对称锈蚀区域锈蚀宽度的判断。

(2)提出考虑端部效应的钢筋锈蚀度评价指标,通过有限元仿真验证该指标能有效排除磁参数差异造成的端部效应影响。并且该指标出现异常下降时可认为钢筋的锈蚀程度已经处于严重阶段。