氯化镁对硫氧镁水泥胶凝材料性能影响的试验研究

朱效甲,朱倩倩,朱芸馨,朱玉杰

(济南市杰美菱镁建材研究所,山东 济南 250031)

0 引言

氯氧镁水泥是由活性MgO与一定浓度的氯化镁溶液组成的MgO-MCI2-H2O三元体系气硬性胶凝材料。与硅酸盐水泥相比,氯氧镁水泥具有轻质、快凝、早强、碱度低、耐磨性好、粘结强度高、抗盐卤腐蚀等优点。近几年人们不断研究探索用硫酸镁溶液拌合氧化镁制备硫氧镁水泥及制品,但是,由于研究时间相对较短,实践经验不足,其制品虽然不吸潮返卤,但力学强度较低,耐水性不良。所以,人们想到用氯化镁和硫酸镁复合使用,来解决氯氧镁水泥的吸潮返卤和硫氧镁水泥的强度低耐水性差的问题。

本试验以硫氧镁水泥为基本体系,掺加不同掺量的氯化镁,研究了氯化镁掺量对硫氧镁水泥胶凝材料凝结时间、水化硬化热效应、力学强度、耐水性能、体积稳定性能以及可溶出氯离子含量的影响,为合理使用氯化镁、硫酸镁制作镁质胶凝材料制品提供理论支持。

1 试验

1.1 原材料

(1)轻烧氧化镁粉(MgO):辽宁海城华丰矿业有限公司提供,采用水合法[1]测其活性MgO含量为60.37%,细度0.08 mm方孔筛通过率95.42%,主要化学成分见表1。

表1 轻烧氧化镁粉主要化学成分 单位:%

(2)六水氯化镁(MgCI2·6H2O):MgCL2·6H2O含量≥98%,分析纯,南京化学试剂股份有限公司。

(3)工业七水硫酸镁(MgSO4·7H2O):江苏口缘镁业有限公司提供,工业级白色晶体,MgSO4·7H2O含量为99.85%,其化学成分见表2。

表2 工业七水硫酸镁主要化学成分 单位:%

(4)尾矿粉(CaCO3):CaCO3含量为98.8%,细度通过0.18 mm方孔筛,含水率为1.11%,建材市场采购。

(5)柠檬酸(C6H8O7·H2O CA):工业级,济南化工有限公司提供。

1.2 基本配比及试件制备

1.2.1 基本配比

m(MgO)∶m(CaCO3)∶m(硫酸镁溶液)∶m(CA)∶m(MgCI2·6H2O)=1∶0.60∶0.90∶0.002∶(0~0.12)。

1.2.2 试件制备

取定量的硫酸镁溶液(溶液密度为1.25 g/cm3),倒入搅拌锅中,再将计量好的六水氯化镁倒入搅拌锅中,慢速搅拌,使其完全溶化,再加入CA改性剂以及轻烧氧化镁粉、尾矿粉慢速搅拌2 min再快速搅拌3 min至料浆搅拌均匀。将搅拌好的料浆注入40 mm×40 mm×160 mm三联试模内,振动60 s,刮平模具表面,在温度(20±2)℃,相对湿度(60±5)%的条件下养护24 h脱模,脱模后自然养护至规定龄期进行性能测试。

1.3 测试方法

(1)凝结时间参照GB/T1346—2019《水泥标准稠度、凝结时间、安定性检验方法》进行测试。

(2)水化硬化热测试:将多通路温度巡检仪的探头埋入振动成型的试块中,覆盖塑料薄膜保潮保温,定时记录不同养护时间的试块养护温升变化情况。

(3)抗折、抗压强度参照GB/T17671—1999《水泥胶砂强度试验方法(ISO法)》进行测试。

(4)抗折、抗压软化系数测试:取养护28 d的各编号试块三条破型,记录抗折、抗压强度值为W1,将各编号的另外六条试块浸入室温水中,试块之间保持20 mm距离,水面高过试块20 mm,浸水14 d及28 d,分别取出试块擦干表面水分,称其重量,进行抗折、抗压强度测试,W,W与W1的比值即为试件浸水14 d和28 d的软化系数。

(5)体积稳定性测试:将脱模后的试块测其长度为L(本试验试件取值有效长度为160 mm),用塑料薄膜缠绕试块,只露出上下两个端面,将试块垂直于平稳的钢质铁架平台上,将百分表安装于试块顶端[2],测试环境温度为(20±2)℃,相对湿度为55%~65%,记录安表后的数值为初始值L1,并定时记录平行于试件长度方向的变形值作为测试值L2,按公式(1)计算试件不同养护时间的涨缩率R。

式中:R-试件不同养护时间的胀缩率,‰;L-试件有效长度,mm;L1-初始值,mm;L2-测试值,mm。

(6)可溶出氯离子含量参照JC/T301—2011《机制玻镁复合板与风管》6·8·1中规定的方法进行检测。

2 试验结果与讨论

2.1 氯化镁掺量对硫氧镁水泥胶凝材料凝结时间的影响

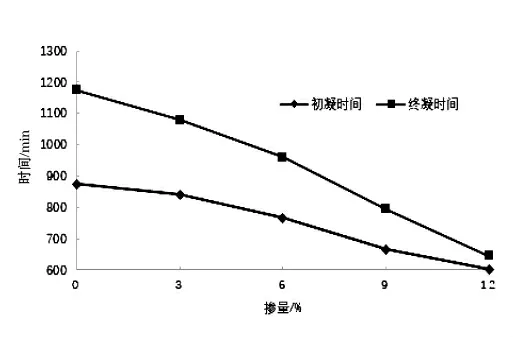

测试了不同掺量氯化镁对硫氧镁水泥胶凝材料初、终凝时间的影响,结果见图1。

图1 氯化镁掺量对硫氧镁水泥胶凝材料凝结时间的影响

由图1可以看出:①随着氯化镁掺量的增加,硫氧镁水泥胶凝材料的初、终凝时间逐渐缩短,掺量为轻烧氧化镁质量的12.0%,初凝时间为602 min,较空白对比试件的875 min缩短了31.20%。终凝时间为645 min,较空白对比试件的1 175 min缩短了45.11%。②随着氯化镁掺量的增加,试件的初凝与终凝间隔时间逐渐缩短,当掺量为12.0%时,试件的初凝与终凝时间只相差43 min,而空白对比试件的初凝时间与终凝时间却相差300 min,两者相差近7倍,其初凝和终凝时间缩短及初终凝间隔时间缩短的原因可能是胶凝体系中的硫酸镁和氯化镁共同参与了胶凝体系的水化反应,促进了胶凝体系中三镁之间的水化反应进程,从而缩短了初、终凝时间,同时缩短了初、终凝的间隔时间。

2.2 氯化镁掺量对硫氧镁水泥胶凝材料水化硬化热效应的影响

氯化镁掺量对硫氧镁水泥胶凝材料水化硬化热效应影响见图2。

图2 氯化镁掺量对硫氧镁水泥胶凝材料水化硬化热效应的影响

由图2可知:①随着氯化镁质量分数的提高,养护峰值温度逐渐提高,当掺量为氧化镁质量的12.0%时,养护峰值温度为44℃,比空白对比试件提高了8℃。②试验范围内,随着氯化镁质量分数的提高,养护峰值温度出现的时间逐渐缩短,当掺量为12.0%时,试件养护17 h达到温度峰值,而空白对比试件养护25 h才缓慢达到温度峰值,比氯化镁掺量为12.0%的试件延长了47.06%。分析原因,氯化镁加入到硫氧镁水泥体系中,形成“双镁”化合物与氧化镁进行三镁反应,促进了硫氧镁水泥复合胶凝材料的整体水化质量,并使复合胶凝材料产生更多的水化热,从而缩短了峰值温度出现的时间并提高了放热峰值温度。

2.3 氯化镁掺量对硫氧镁水泥胶凝材料力学性能的影响

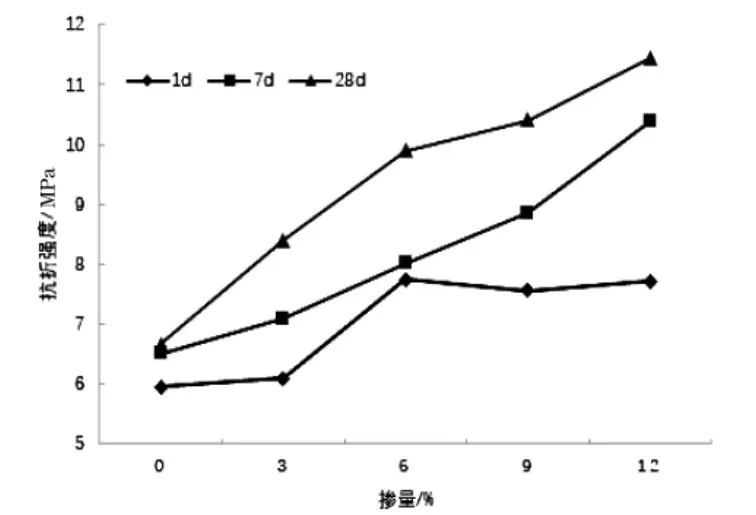

氯化镁掺量对硫氧镁水泥胶凝材料抗折强度的影响,结果见图3。

图3 氯化镁掺量对硫氧镁水泥胶凝材料抗折强度的影响

由图3可知,随着养护龄期的延长,硫氧镁水泥胶凝材料的抗折强度逐渐提高。随着氯化镁掺量的增加,硫氧镁水泥胶凝材料的抗折强度随之提高。当掺量为氧化镁质量的12.0%时,其1 d、7 d、28 d的抗折强度分别为7.72 MPa、10.39 MPa和11.44 MPa,分别比未掺加氯化镁的试件各养护龄期的抗折强度提高29.75%、59.60%和71.77%。掺量越高,强度提高幅度越大。

氯化镁掺量对硫氧镁水泥胶凝材料抗压强度的影响,结果见图4。

图4 氯化镁掺量对硫氧镁水泥胶凝材料抗压强度的影响

由图4可知,随着养护龄期的延长,试件各养护龄期的抗压强度随之提高。随着氯化镁掺量的增加,试件各养护龄期的抗压强度呈先提高后降低的趋势,当掺量为氧化镁质量的3.0%时,试件各养护龄期的抗压强度最高,为39.63 MPa、53.70 MPa、57.32 MPa,分别比空白对比试件提高2.14%、8.38%、12.30%。当掺量继续增加至12.0%时,各养护龄期的抗压强度分别为36.33 MPa、49.67 MPa、和51.70 MPa,比空白对比试件1 d的抗压强度降低6.36%,7 d和28 d的抗压强度分别提高0.24%和1.29%。说明氯化镁在硫氧镁水泥胶凝材料中对抗压强度的影响不大,并不像影响抗折强度那样明显。

2.4 氯化镁掺量对硫氧镁水泥胶凝材料耐水性能的影响

氯化镁掺量对硫氧镁水泥胶凝材料不同浸水龄期抗折软化系数的影响,结果见图5。

图5 氯化镁掺量对硫氧镁水泥胶凝材料不同浸水龄期抗折软化系数的影响

由图5可知,随着氯化镁质量分数的提高,硫氧镁水泥胶凝材料的抗折软化系数呈先提高后降低的趋势,掺量为轻烧氧化镁质量的3.0%时,材料的耐水性最佳,浸水14 d的抗折软化系数为0.90,浸水28 d的抗折软化系数为0.86,浸水28 d的质量吸水率为3.15%,掺量超过3.0%时,不同浸水龄期的抗折软化系数逐渐降低,质量吸水率逐渐提高。掺量为轻烧氧化镁质量的12.0%时,浸水14 d的抗折软化系数为0.73,浸水28 d的抗折软化系数为0.55,质量吸水率为4.55%,比掺量为3.0%时等龄期的抗折软化系数分别降低18.87%和36.05%,质量吸水率提高44.44%。

2.5 氯化镁掺量对硫氧镁水泥胶凝材料不同浸水龄期抗压软化系数的影响

氯化镁掺量对硫氧镁水泥胶凝材料不同浸水龄期抗压软化系数的影响,结果见图6。

图6 氯化镁掺量对硫氧镁水泥胶凝材料不同浸水龄期抗压软化系数的影响

由图6可知,随着氯化镁掺量的增加,硫氧镁水泥胶凝材料的抗压软化系数呈先提高后降低的趋势,但是降低幅度不大,当氯化镁掺量为3.0%时,浸水14 d的抗压软化系数为0.98,浸水28 d的抗压软化系数为0.92,比空白对比试件等龄期的抗压软化系数分别提高2.0%和2.17%,当掺量继续增加至12.0%时,浸水14 d的抗压软化系数为0.93,浸水28 d的抗压软化系数为0.81%,分别比掺量为3.0%时等龄期下降5.10%和11.96%。综合分析,氯化镁掺量对硫氧镁水泥胶凝材料的抗折软化系数影响较大,但对抗压软化系数影响较小,这与氯化镁掺量对其力学性能的影响规律相吻合,因此,综合考虑到原材料成本及氯离子含量对制品性能的危害性等因素,硫氧镁水泥胶凝材料中不适合大产量氯化镁,低掺量比高掺量更有利。

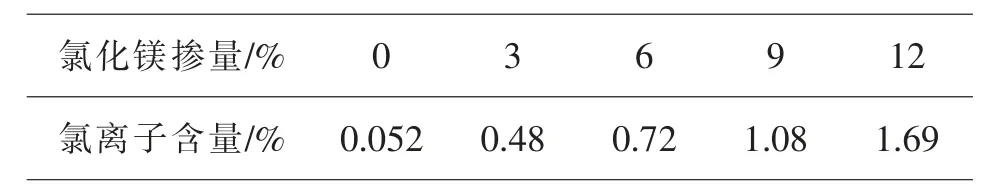

2.6 氯化镁掺量对硫氧镁水泥可溶出氧离子含量的影响

氯化镁掺量对硫氧镁水泥可溶出氯离子含量的影响,结果见表3。

表3 氯化镁掺量对硫氧镁水泥可溶出氯离子含量的影响

由表3可知,随着氯化镁质量分数的提高,硫氧镁水泥胶凝材料中可溶出氯离子含量随之提高,当掺量为氧化镁质量的12.0%时,可溶出氯离子含量为1.69%,是空白试件的32.5倍,说明在硫氧镁水泥中,尽管只掺加了少量的氯化镁,但仍然存在着较多的可溶出氯离子,这足以导致硫氧镁水泥胶凝材料及制品出现轻微的吸潮或返卤及锈蚀金属构件,因此要引起重视。

2.7 氯化镁掺量对硫氧镁水泥胶凝材料体积稳定性能的影响

氯化镁掺量对硫氧镁水泥胶凝材料体积稳定性能的影响,结果见图7。

图7 氯化镁掺量对硫氧镁水泥胶凝材料体积稳定性能的影响

由图7可以看出,试验范围内,随氯化镁掺量的增加,养护热膨胀峰值逐渐提高,而且大都集中在4~6 d内出现,氯化镁掺量为0、3.0%、6.0%、9.0%、12.0%时,其最大热膨胀峰值分别为0.14‰、0.53‰、0.79‰、1.15‰和1.63‰。之后缓慢进行干燥收缩,养护至10~11 d时,掺量为0及3.0%的试件干缩值超过初始值的界线,处于负增长状态。而掺量为6.0%、9.0%、12.0%的三个试件虽然也在缓慢干缩,但并未超越初始值的界限,一直处于微膨胀状态,随着氯化镁掺量的增加,干缩值也逐渐变大,说明硫氧镁水泥胶凝材料中适量掺加氯化镁,能够减小其干缩变形,改善其体积稳定性。

3 结论

(1)试验范围内,随氯化镁掺量的增加,硫氧镁水泥胶凝材料的初、终凝时间逐渐缩短,初终凝间隔时间也随之缩短。掺量为氧化镁质量的12.0%时,初凝时间较空白对比试件缩短31.20%,终凝时间缩短45.11%,初终凝的间隔时间由空白试件的300 min缩短至43 min,两者相差近7倍。

(2)随着氯化镁掺量的增加,硫氧镁水泥胶凝材料水化硬化热逐渐提高,出现温度峰值的时间逐渐缩短,掺量为12.0%时,养护峰值温度较空白试件提高8℃,出现峰值温度的时间缩短47.06%。

(3)随着氯化镁掺量的增加,试件抗折强度逐渐提高,掺量为12.0%时,试件养护28 d的抗折强度较空白对比试件提高71.77%;抗压强度随氯化镁掺量的提高呈先提高后降低的趋势,掺量拐点为氧化镁质量的3.0%,此掺量时抗压强度较空白对比试件提高12.30%。

(4)氯化镁掺量低于3.0%时,对硫氧镁水泥胶凝材料的耐水性能有所帮助,超过3.0%后,材料的耐水性能会随掺量的增加而降低。因此,从生产成本及对材料的耐水性能考虑,掺量不宜超过3.0%。

(5)随着氯化镁掺量的增加,试件可溶出氯离子含量逐渐提高,掺量为12.0%时,可溶出氯离子含量为1.69%,是空白对比试件可溶出氯离子含量的32.5倍。因此,在硫氧镁水泥胶凝材料中掺加氯化镁时,切勿盲目掺加过多的氯化镁。

(6)硫氧镁水泥胶凝材料中适量掺加氯化镁,能够补偿硫氧镁水泥胶凝材料硬化过程中产生的收缩,改善硫氧镁水泥的体积稳定性。