循环荷载下橡胶混凝土的断裂特性

徐颖,卜静武,刘雨夕,徐英才

(扬州大学 水利科学与工程学院,江苏 扬州 225009)

随着经济的不断发展,汽车的生产量和使用量持续上升,随之而来的问题是大量废弃轮胎的处理。从资源再生的角度出发,对废弃轮胎进行清洗、破碎,加工成橡胶颗粒掺入混凝土中是一种有效的废弃轮胎的处理方法。用橡胶颗粒取代部分河沙掺入混凝土中,能够提高混凝土的延展性、抗裂性、抗疲劳性、抗冲击性和冲击吸收性能等[1-2]。因此,橡胶混凝土的研究和利用对可持续发展具有重要意义。

实际工程中,混凝土结构常会遭受地震、风荷载及动水压力往复作用。在上述循环荷载作用下,混凝土往往会进入非线性损伤,破坏过程非常复杂。因此,研究循环荷载下橡胶混凝土损伤破坏特性是混凝土力学特性的重点内容。Eldin等[3]为研究不同粒径橡胶颗粒混凝土的强度和韧性,测定了混凝土的抗压强度和抗拉强度,发现当粗集料被橡胶代替时,其抗压强度降低了85%,抗拉强度降低了50%,试件破坏模式表现为延性破坏。Grinys等[4]研究了橡胶粉(CR)制弹性骨料的细观组成对混凝土静载断裂性能的影响,发现橡胶改性混凝土断裂能是素混凝土的3.5~5.4倍。张剑洪[5]通过三点弯曲断裂试验研究表明,结构断裂能随橡胶颗粒掺量的增加先增大后减小,在掺量为8%时断裂能达到最大。曹国瑞等[6]开展了三点弯曲梁断裂试验,研究不同橡胶掺量下橡胶混凝土的断裂能,结果表明,掺量在0%~14%范围内时,断裂能随橡胶掺量增加而增加,掺量在6%~10%之间时,增幅更为明显。Raad等[7]通过弯拉疲劳试验研究表明,与传统的沥青混凝土相比,橡胶混凝土的疲劳性能得到了改善,橡胶混凝土在疲劳荷载下耗散能和疲劳破坏次数相比素混凝土明显增加。梁春华等[8]对混凝土试件进行了单轴循环加载试验,发现耗散能与试件破坏程度密切相关,耗散能越大,试件破坏程度越明显。Chen等[9]对普通混凝土试件进行了不同应力比的循环轴拉试验,发现4种不同应力比循环荷载下耗散能随加载历程均呈现先减小,后趋于稳定增长的趋势,临近破坏前加速增大。马振洲等[10]利用MTS试验机对带有预制裂缝的混凝土三点弯曲梁试件进行了峰后循环加载试验,研究了循环荷载下混凝土耗散能的演化规律,结果表明,耗散能随循环次数的增加呈现先增加后减小的趋势。黄朝广等[11]研究了循环荷载下受冻融破坏混凝土的能量耗散规律及破坏形态,研究结果表明,在不同的加载阶段,混凝土能量耗散速率也不同,即混凝土裂缝扩展速率不同。

目前,关于橡胶颗粒混凝土断裂损伤特性的研究大多通过单调加载试验完成[12-13],关于橡胶颗粒混凝土在循环加载作用下的断裂力学性能及能量耗散规律的研究还很少。笔者拟开展带缺口混凝土梁三点弯曲断裂试验,研究循环加载工况下橡胶掺量对混凝土断裂能和耗散能的影响规律,从能量角度探究橡胶混凝土断裂特性及损伤破坏机理。

1 试验

1.1 试验材料

拌制橡胶混凝土的原材料包括水泥、河沙、碎石、橡胶颗粒、自来水和减水剂。水泥采用强度等级42.5的普通硅酸盐水泥。河沙级配和粒径符合规范《水工混凝土试验规程》(SL 352—2006)[14],表观密度为2 540 kg/m3。粗骨料为最大粒径20 mm的石灰岩碎石。橡胶颗粒粒径在2~4 mm之间,密度为1 060 kg/m3,吸水性较小,可忽略不计。为了改善新拌橡胶混凝土的流动性,掺入水泥质量0.5%的聚羧酸高效减水剂。

1.2 试件准备

等体积取代混凝土拌合物中的河沙,将橡胶颗粒掺入其中,橡胶颗粒取代比例为0、5%、10%、15%、20%。橡胶混凝土配比如表1所示。

表1 橡胶混凝土配合比

在橡胶混凝土拌和过程中,为了使橡胶颗粒均匀分散在混凝土中,采用先干拌120 s,后加水再搅拌120 s的搅拌方法。将搅拌均匀的橡胶混凝土拌合物浇筑在尺寸为100 mm×100 mm×400 mm的混凝土试模中。24 h后拆模,置于温度20 ℃、湿度90%以上的养护室内养护至28 d龄期。试验前用切割机对养护好的试件预切长30 mm、宽2 mm的裂缝。另外,为了测试混凝土的立方体抗压强度和抗拉强度,每种橡胶混凝土分别成型3个边长150 mm的立方体试件和3个直径73 mm、高146 mm的圆柱体试件。

1.3 强度试验

为了研究橡胶混凝土的基本力学特性,首先开展了橡胶混凝土的立方体抗压强度试验和单轴抗拉试验。利用三思液压伺服试验机测试边长150 mm的立方体试件的抗压强度,加载过程利用荷载控制加载速率为0.3~0.5 MPa/s。单轴抗拉强度试验参考Chen等[15]的试验方法,用强力结构胶将加工好的钢制圆盘分别粘贴在混凝土圆柱体试块两端,使其成为一个整体。为了使试件始终处于轴拉受力状态,用专门加工的球饺作为传力装置。加载控制方式为应变控制,加载应变率为10-6/s。加载过程中同时采集应变和荷载信号。同时,根据单轴拉伸应力-应变曲线计算橡胶混凝土的弹性模量。

1.4 三点弯曲断裂试验

利用液压闭环伺服材料试验机MTS322通过三点弯曲加载测试方法对预切裂缝的橡胶混凝土梁进行断裂试验,测试装置及试件示意图如图1所示,梁的有效跨度S为300 mm。夹式引伸计固定在试件底部预制裂缝两端,可以实时监测裂缝口张开位移。为了研究循环弯拉荷载下橡胶混凝土材料的断裂损伤过程,分别通过CMOD控制加载过程实现了荷载-裂缝口张开位移的单调加载全过程曲线的测试以及荷载控制的循环荷载-裂缝口张开位移曲线的测试。荷载控制的等幅循环试验应力强度因子比值(荷载幅与峰值荷载的比值)为0.95,加载频率为1 Hz。每组试验重复进行3次。

图1 三点弯拉试验装置及试件尺寸示意图

2 试验结果与讨论

2.1 强度

表2给出了橡胶混凝土立方体的抗压强度、单轴抗拉强度及弹性模量。从表2可以看出,与基准样素混凝土相比,掺入橡胶颗粒的混凝土立方体抗压强度、单轴抗拉强度及弹性模量均有明显下降,其中橡胶掺量对强度的影响更大。

表2 橡胶混凝土基本力学参数

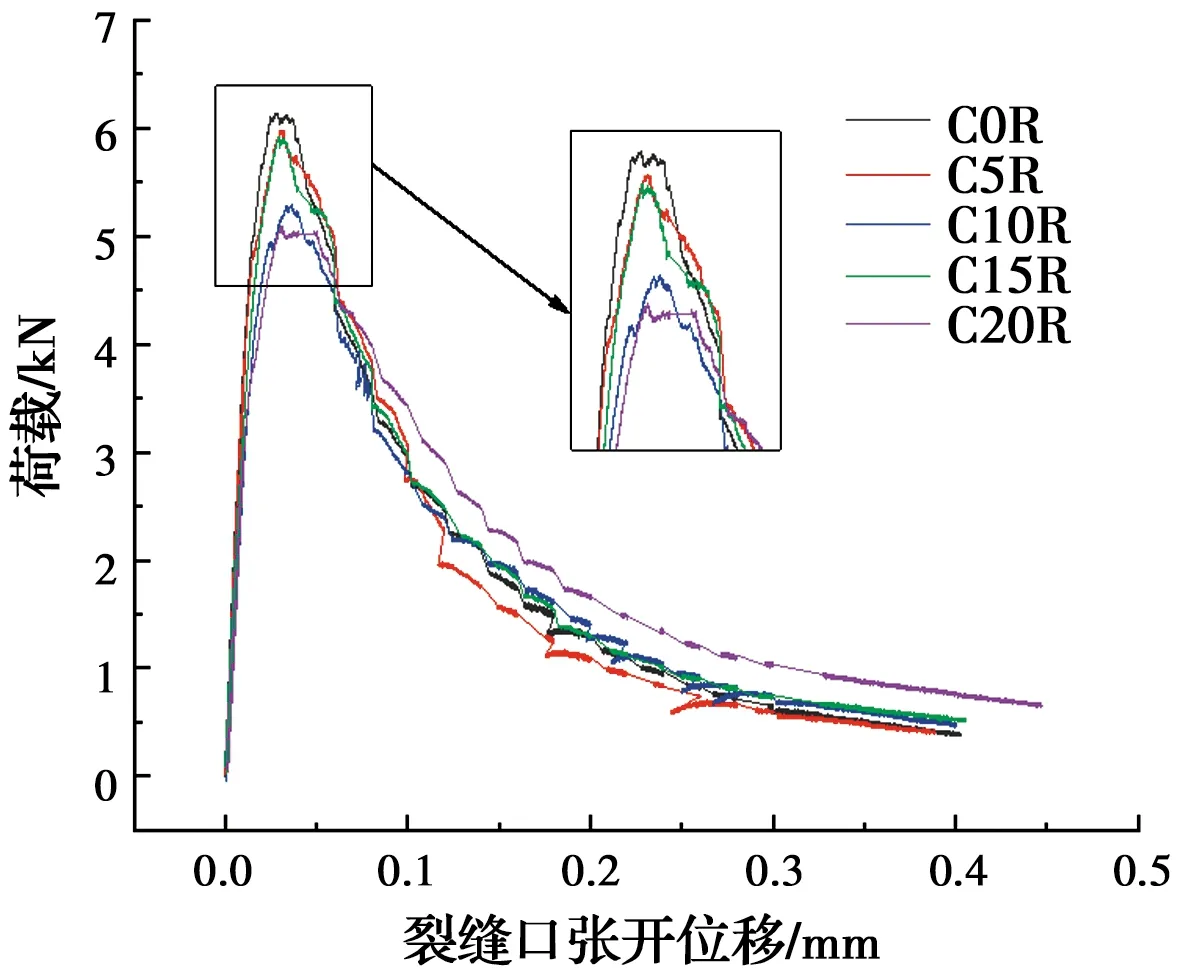

2.2 荷载-裂缝口张开位移曲线

图2为单调加载工况下橡胶混凝土的荷载-裂缝口张开位移(P-CMOD)曲线,可见橡胶混凝土的P-CMOD曲线变化趋势与普通混凝土的P-CMOD曲线相同,但峰值荷载、峰值荷载对应的裂缝口张开位移以及曲线上升段和下降段的倾斜程度有细微差别。随着橡胶颗粒掺量增加,峰值荷载(试件失稳荷载)有减小的趋势,峰值荷载对应的裂缝口张开位移有逐渐增大的趋势,如表3所示,这与橡胶混凝土强度试验结果一致。用橡胶颗粒取代部分河沙的混凝土失稳荷载降低,一方面是因为橡胶颗粒的弹模较小,承载能力小;另一方面,橡胶颗粒与水泥浆基体的粘结强度降低,橡胶混凝土抵抗裂缝扩展的能力相应减小。失稳荷载对应的裂缝口张开位移增大的主要原因是橡胶颗粒的塑性较好。

图2 单调加载下荷载-裂缝口张开位移曲线

表3 单调加载下橡胶混凝土峰值荷载及对应的裂缝口张开位移

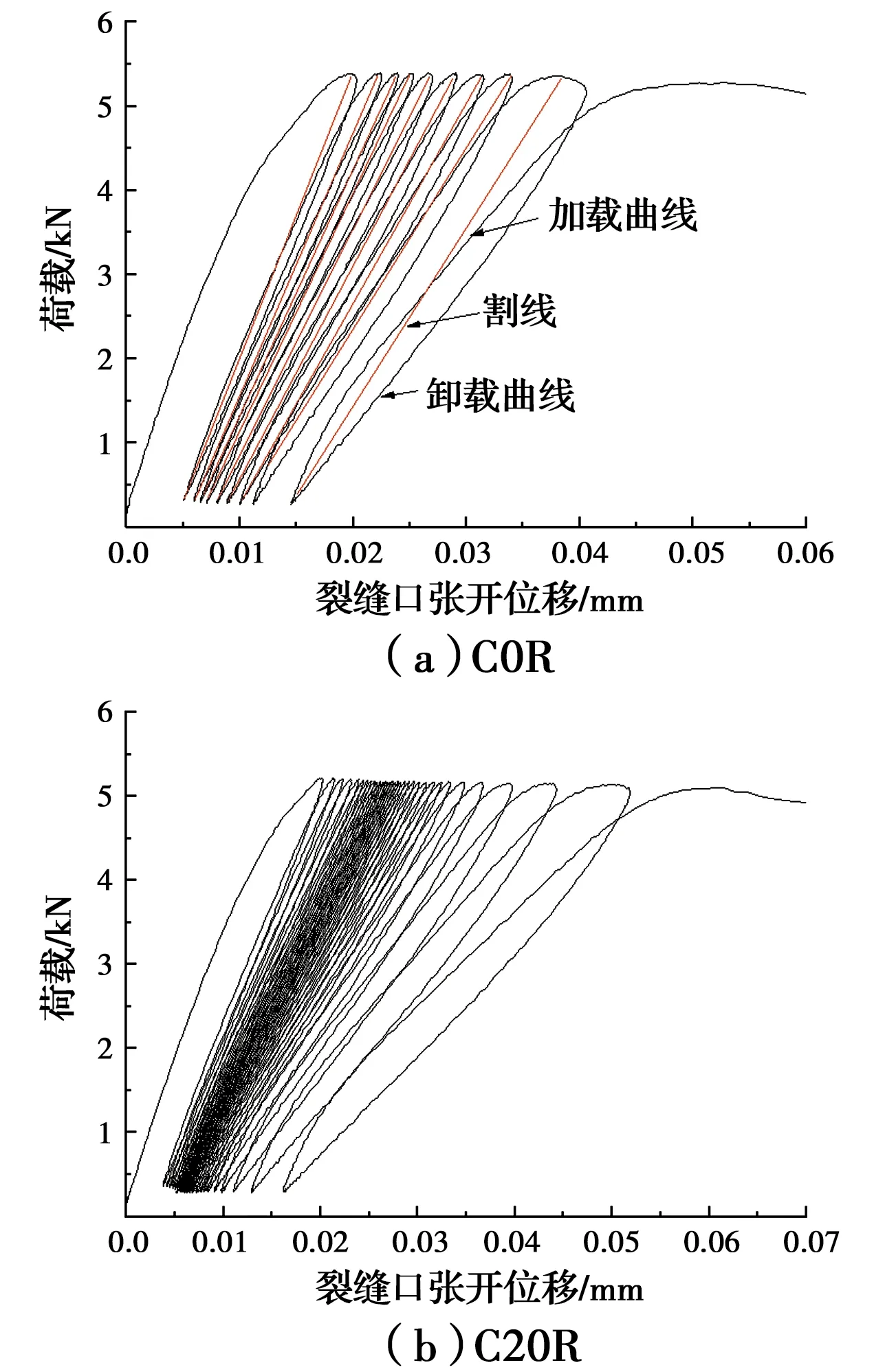

图3为典型的等幅循环荷载下橡胶混凝土的荷载-裂缝口张开位移曲线,从中可以看出,由于设定的循环加载上限比值为0.95,超过了橡胶混凝土的比例极限,因此P-CMOD曲线上的第一个卸载曲线与加载曲线形成一个开放的滞回环,说明此时橡胶混凝土已经产生了明显的塑性变形。随着加载过程的持续,形成的滞回环开始变得密集,裂缝口张开位移增长幅度变慢,说明塑性变形或者裂缝扩展速率较缓慢。在试件临近破坏时,滞回环开始变得疏松,裂缝口张开位移增长幅度加快,此时试件内部产生的微裂缝开始聚合形成新的宏观裂缝,损伤累积或塑性变形累积速度加快,试件发生急剧失稳破坏。从图中还可以直观地看出试件卸载刚度(卸载曲线的割线斜率)逐渐减小,且刚度衰减速度与裂缝扩展规律一致。循环加载初期刚度衰减较快,然后逐渐变慢,临近破坏时衰减速度加快。

图3 荷载控制循环加载下荷载-裂缝口张开位移曲线

为了直观地分析裂缝口张开位移的变化规律,将循环加载上限对应的裂缝口张开位移随加载循环比(加载循环次数N/加载至破坏时的循环次数Nf)的累积过程绘于图4中。图4表明极限裂缝口张开位移累积过程呈典型的3阶段:快速累积-线性稳定累积-加速累积。加载初始和临近试件破坏时的快速累积阶段在整个加载过程占比例较少,缓慢累积阶段持续时间较长。

图4 极限裂缝口张开位移随循环加载的累积曲线

2.3 破坏形态

图5为典型橡胶混凝土试件的断裂面,素混凝土试件裂缝扩展断面主要由水泥砂浆基体、粗骨料和界面过渡区3部分组成,而橡胶混凝土的断裂面上除此3部分以外还均匀分布着橡胶颗粒。相比于河沙,橡胶颗粒弹模较小,其承载能力较弱,故而橡胶颗粒掺入量越大相当于固体承载材料越少,导致试件强度降低。另一方面,从橡胶混凝土断裂面可以看出,橡胶掺量为0、5%和10%的橡胶混凝土断裂面上有较多的粗骨料发生断裂,说明橡胶掺量较少时,粗骨料与水泥砂浆界面的粘结力较大,甚至超过了粗骨料的强度,因此橡胶混凝土强度也较大。当橡胶掺量达到15%和20%时,断裂面上粗骨料发生断裂的情况明显减少,主要是因为橡胶掺量较多时,橡胶颗粒和水泥浆的界面取代了水泥浆和砂的界面,而橡胶颗粒和水泥浆的界面粘结力比砂浆界面粘结力小,因此,橡胶混凝土中界面强度减小,粗骨料的强度大于界面粘结力,不会发生断裂,橡胶混凝土的强度主要取决于界面强度。

图5 试件破坏形态

2.4 断裂能

为了更加全面地分析橡胶颗粒对试件裂缝扩展的影响,研究了橡胶混凝土的断裂能变化规律。断裂能表示裂缝扩展单位面积所需要的能量,反映混凝土抵抗裂缝扩展的能力。根据JCI-S-001标准[16],断裂能计算公式为

(1)

(2)

式中:GF1为断裂能,N/m;W0为P-CMOD曲线与坐标轴围成的面积,N·m;W1为自重和加载装置所做的功,N·m;Alig为断裂韧带面积,mm2;L为试件总长,400 mm;l为试件有效跨度,300 mm;m1为试件自重,kg;m2为放置在试件上的加载装置的重量,kg;g为重力加速度,为9.807 m/s2;CMOD为试件破坏时的裂缝口张开位移,mm。

受试验时间和试验机刚度的限制,荷载未能卸载到零点,为了获得真实的断裂能值,对P-CMOD尾部曲线断裂能进行修正[17],公式为

(3)

式中:Psp1为试件破坏时的荷载,kN;w1为P-CMOD曲线上Psp1对应的裂缝口张开位移,mm;h为韧带高度,mm;t为试件厚度,mm。

根据Polies[18]建议,以荷载-裂缝口张开位移曲线代替荷载-位移曲线计算所得的断裂能值应乘以1.1的系数,断裂能计算结果列于表4。

表4 断裂能计算结果

从表4可以看出,橡胶掺量为5%时断裂能略有下降,此时橡胶在混凝土材料中占比较少,其抵抗变形的能力发挥不明显,反而由于橡胶颗粒与基体结合力不足削弱了其抵抗荷载的能力,因此,与素混凝土相比,其断裂能略降低。橡胶掺量在5%~15%范围内时,断裂能随橡胶掺量的增加而增大,但增幅不明显;橡胶掺量由15%上升至20%时,断裂能显著增大,增幅为19.8%。断裂能的增长是由于随着橡胶掺量的增加,裂缝扩展断面上橡胶颗粒数目增多,橡胶颗粒通过自身变形吸收部分外力做的功,与基体和骨料共同发挥阻裂作用,此时裂缝扩展需要消耗更多的能量。

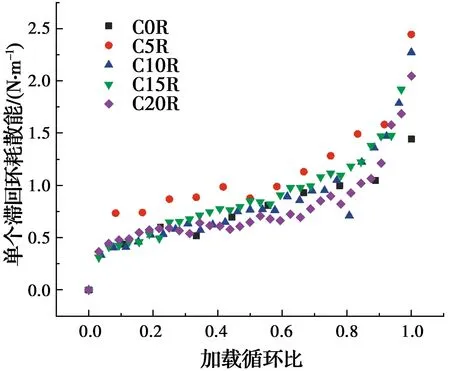

2.5 耗散能

循环加卸载过程中滞回环的面积能反映橡胶混凝土破坏过程中的裂缝扩展情况,将滞回环面积与断裂韧带面积的比值定义为耗散能,表征混凝土的损伤程度。耗散能的试验结果见表5,从表中可以看出,循环荷载下,随着橡胶颗粒掺入,单个滞回环的耗散能均值在1 N/m左右,偏差在-21.2%~ 16.8%之间,因此,耗散能均值受橡胶颗粒掺量的影响不明显。橡胶混凝土总耗散能随橡胶颗粒含量的增加有逐渐增大的趋势,说明试件的总耗散能不受橡胶混凝土强度的影响。从循环荷载下P-CMOD滞回曲线可以看出,橡胶掺量越多,试件循环破坏次数越大,因此,可以初步判定耗散能与循环加载次数有关,循环破坏次数越大,橡胶混凝土的总耗散能越大,但是和同一组橡胶混凝土相比,始终不超过其断裂能。

表5 耗散能计算结果

图6表示循环荷载下耗散能随循环次数的变化过程。从图中可以看出,5种橡胶掺量的混凝土耗散能随循环次数的变化过程基本一致,即耗散能随加载历程呈现先快速增加然后趋于稳定增长,临近破坏前加速增大的“三阶段”破坏过程。加载初始阶段,试件含有初始缺陷,随着外力作用,内部微裂隙快速发育,裂缝萌生需要消耗能量,因而耗散能快速增加。在反复加卸载之后,初始缺陷逐渐消除,内部微裂缝平稳发展,耗散能也趋于稳定,此阶段占疲劳破坏周期的大部分。在循环加载过程中,试件内部损伤持续累积,故耗散能也逐渐增大。临近破坏时,试件内部损伤累积到一定程度,裂隙快速产生,试件破碎程度加剧,此时耗散能加速增大直至试件完全断裂,这与裂缝口张开位移的变化规律一致。

图6 单个滞回环耗散能随循环次数的演化曲线

3 结论

1)橡胶混凝土的抗压强度、抗拉强度及弹性模量随着橡胶掺量的增加有逐渐减小的趋势。

2)单调加载工况下橡胶混凝土的失稳荷载随着橡胶掺量的增加呈逐渐减小的趋势,峰值荷载对应的裂缝口张开位移和断裂能则随橡胶掺量的增加逐渐增大。

3)循环加载工况下,裂缝口张开位移和耗散能随加载过程的持续呈快速增长-稳定增长-加速增长的“三阶段”累积过程,卸载刚度则逐渐衰减,试件内部损伤逐渐累积。

4)单个滞回环耗散能均值随橡胶颗粒的掺量变化规律不明显。总耗散能随着橡胶掺量的增加呈逐渐增大的趋势,但始终不超过其断裂能。