车辆汽油机颗粒捕集器控制方法

秦 琨,黄月婷,潘锦双,黄国海

(东风柳州汽车有限公司 东风柳汽乘用车技术中心,广西 柳州 545000)

0 引言

随着社会的不断发展,环境保护观念的提升,国际和国内对汽车排放的要求都逐渐提高。在全国范围内,国六a 已于2020 年7 月1 日开始实施,国六b 将于2023 年7 月1 日实施。部分经济发达地区已提前实施最新的排放标准,中国汽车工业面临进一步挑战。国六排放法规对排放颗粒物实施了强制要求,由于汽油在发动机气缸内不完全燃烧,会产生大量的固态碳烟颗粒。这些固态碳烟颗粒会对环境造成污染,国六排放法规I 型试验对固态碳烟颗粒的质量和数量提出了更低的限值,目前行业主流的技术是在催化器后安装汽油机颗粒捕集器。汽油机颗粒捕集器,集成在车辆排气系统中,可以捕捉发动机排放废气中的固态碳烟颗粒。

装备颗粒捕集器的车型,不仅是硬件上的升级,也需软件控制上的升级。对颗粒捕集器实时状态的监控、诊断和控制,需要软件和标定制定出合理的控制方法,才能达到不影响车辆驾驶性能、油耗、NVH、OBD 诊断等各项要求。本研究探讨汽油机颗粒捕集器控制方法,为推动汽车行业高质量发展提供参考。

1 设备简介

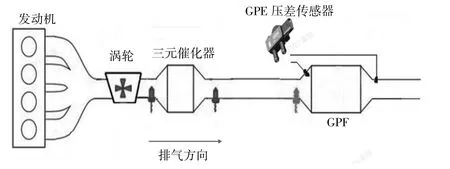

汽油机颗粒捕集器(英文全称Gasoline Particulate Filter,简称GPF),其在整车排气系统中的布局结构如图1 所示。

图1 GPF 在整车排气系统中的布局结构

汽油机颗粒捕集器行业主流集成结构分为地板式和紧耦合式,区别为GPF 是否紧贴三元催化器布置,如图2 所示。

图2 GPF 主流集成结构

汽油机颗粒捕集器内部为错位孔滤网状的陶瓷载体,陶瓷滤网薄膜可有效过滤车辆发动机排气中的颗粒排放物,如图3 所示。

图3 GPF 内部结构

2 颗粒捕集器的控制方法

现阶段乘用车行业对颗粒捕集器的主流控制技术分为两大类。第一类为碳量累积模型,其可分为工况法碳量累积模型和压差法碳量模型,两种模型也可同时存在,目的是实现监控颗粒捕集器中颗粒排放物累积、再生的状态。第二类为燃烧速率模型,建立此模型的目的是实时监控GPF 再生过程中的剩余碳量。除此之外,颗粒捕集器处于排气系统的高温环境中,需确保车辆零部件安全,GPF 功能有效的同时,满足法规要求的OBD 诊断要求。

2.1 工况法碳量累积模型

工况法碳量累积模型的目的是通过AVL483 测量发动机在万有的各个工况点,得到发动机运行时排气中进入颗粒捕集器的原始排放中的碳烟质量流量,作为后续模型计算碳累积量。因发动机的原始排放受到运行环境、运行参数等多重因素的影响,测量理想状态下的发动机碳烟质量流量是工况法碳量累积模型的基础。

考虑到运行环境、运行参数等因素,工况法碳量累积模型的搭建还需测量空燃比修正、发动机水温修正、催化器加热工况修正、发动机过渡工况修正以及AVL483 设备测量精准度修正。最终的碳量累积模型即对考虑了运行环境、运行参数等因素后的碳烟质量流量随时间的积分值[1]。

空燃比修正在不同的转速、负荷和过量空气系数下,使用AVL483 测量GPF 入口的碳烟质量流量值。过量空气系数需覆盖0.7~ 1.2。高转速高负荷及发动机发生扫气的区域,为保证排气系统零部件的安全,催中温度≥930 ℃、涡前温度≥930 ℃、排气温度≥870 ℃的工况可不测量。发动机有失火或爆震的工况可不测。

发动机水温修正需调节台架试验室的环境温度至20 ℃以下,冷机至发动机水温=机油温度=试验室环境温度,采集发动机起动直至发动机水温和机油温度达到90 ℃过程中的碳烟质量流量。此试验关闭催化器加热功能。

催化器加热工况修正即在水温修正试验基础上开催化器加热功能。

发动机过渡工况修正需选取出车辆常用转速范围,在各转速下策略发动机从低负荷迅速上升至高负荷过程的碳烟质量流量。

AVL483 设备测量会有一点的偏差,可通过对颗粒捕集器累碳前后的实际称重值,与工况法碳量累积模型积分值比较,得出测量偏差并作校正。

通过策略原始碳.烟质量流量和各项修正,通过对时间积分计算,累碳模型与实际载碳量之间的偏差值[2]可精确至0%~ 10%。

2.2 压差法碳量模型

压差法碳量模型是依靠GPF 压差传感器信号来建立模型,压差传感器同时测量GPF 入口和出口两端的压力,经ECU 信号处理和计算,经模型处理转换为累积碳量。

(1)建立GPF 模型压差

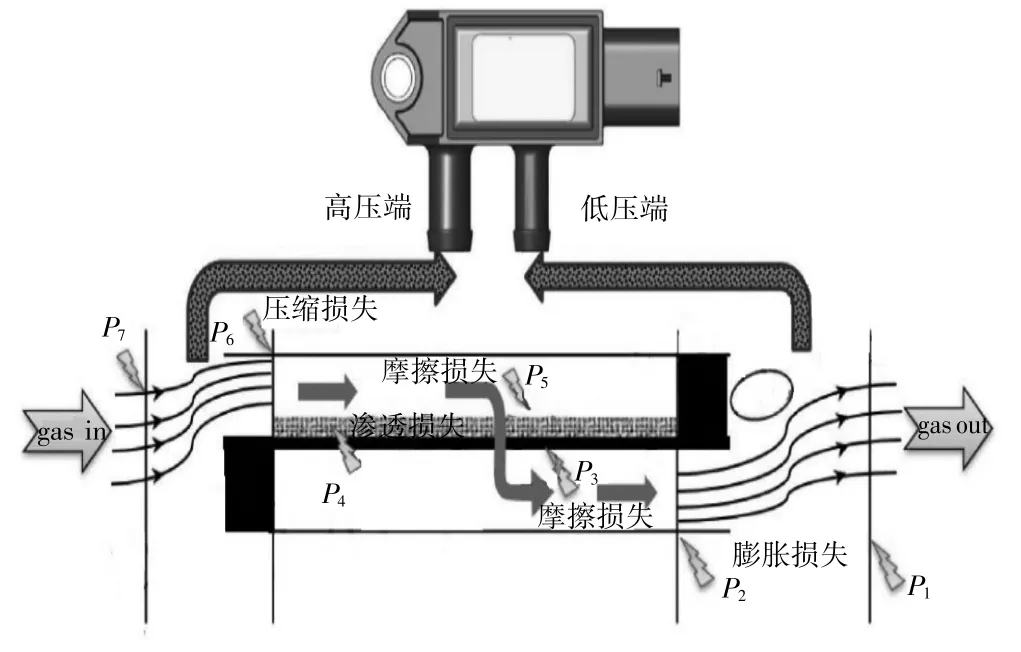

GPF 两端压差P7-P1来源于5 个方面,如图4 所示。其中,ΔP6为气体流入GPF 时的压缩损失;ΔP5为气体穿越壁面前面的延程损失;ΔP4为气体穿越壁面时的损失;ΔP3为气体穿越壁面后的延程损失;ΔP2为气体流出GPF 时的膨胀损失。其中:

图4 压力损失

(ΔP5+ΔP4+ΔP3)与通过黏度校正的排气体积流量成正比;(ΔP6+ΔP2)与通过密度校正的排气体积流量的平方成正比。

GPF 两端的模型压差计算式:

式中,(T/T0)v为实际排气温度与参考温度20 ℃下的流动阻力比值;dVol为颗粒过滤器中的废气体积流量;(T/T0)v·dVol为通过黏度校正的排气体积流量;dVol2为通过密度校正的排气体积流量的平方;A0和B 是需要标定的两个常数,可通过标定对车辆模型压差进行校准。

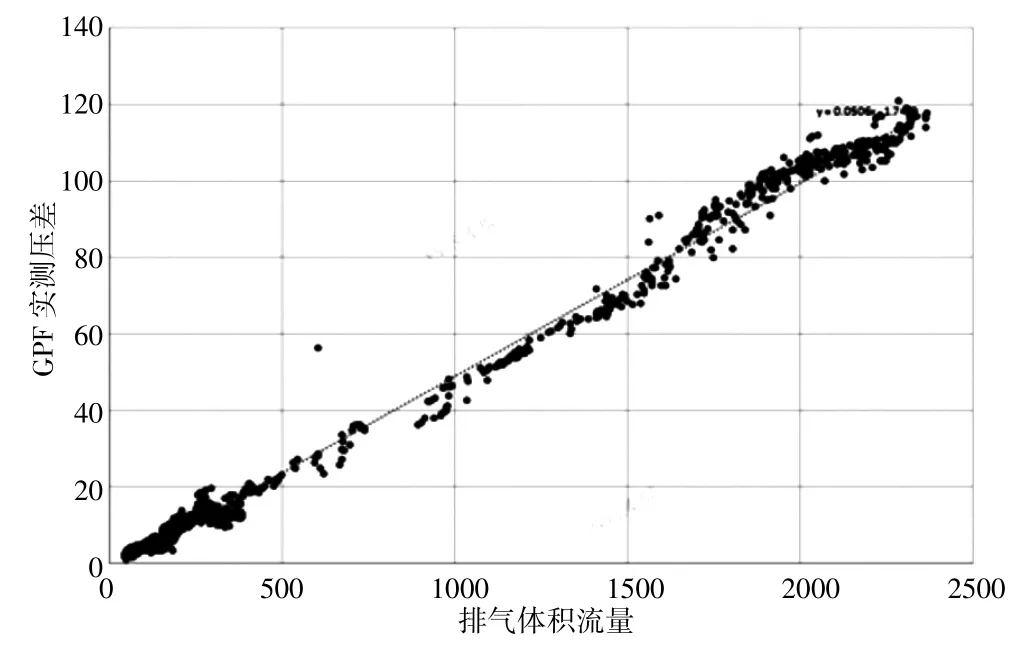

通过进行整车GPF 的压差特性测试,得到排气体积流量和GPF 实测压差的散点图,并以二项式曲线拟合,如图5 所示。

图5 GPF 压差特性

(2)建立交叉相关因子模型

建立实测压差和模型压差的交叉相关因子:

其中:ΔPm为模型压差,ΔPa为GPF 压差传感器测量的实测压差。n为采样数量,一般设置为10,计算10个采数样本的移动平均值,可使压差值更稳定,避免瞬态工况对压差值的较大影响。

当GPF 空载时,理论上模型压差=实测压差,此时交叉相关因子=1。

当GPF 中累积了碳烟颗粒时,实测压差升高,但模型压差是通过排气流量、温度等计算得到,不会因碳烟颗粒累积而升高,此时交叉相关因子>1。

(3)建立GPF 累积的交叉相关因子-GPF 累积碳量关系表

在GPF 中累碳2 g,将GPF 装上车辆测试在2 g碳量时ECU 计算得到的交叉相关因子,记录碳量-交叉相关因子对应关系;之后分别测试4,6,8,10,12 g碳量时的交叉相关因子。

最终得到交叉相关因子-GPF 累积碳量关系表,见表1。

表1 交叉相关因子-GPF 累积碳量关系

(4)诊断功能实现

基于上述交叉相关因子和压差法碳量模型即可实现以下GPF 状态诊断:

GPF 载体碎裂丢失诊断方法:当GPF 载体丢失,GPF 两端实测压差接近0,交叉相关因子也就非常接近于0。在整车上安装GPF 空壳样件,读取ECU 计算得到的交叉相关因子。比如测得GPF 空壳样件的交叉相关因子为0.1,则可以设置GPF 载体碎裂丢失的诊断阈值为0.2。当市场上车辆ECU 测得0<交叉相关因子<0.2 时,则诊断为GPF 载体碎裂丢失故障。

碳烟颗粒累积造成严重堵塞诊断方法:根据GPF载体容量设计大小设定诊断阈值。比如GPF 载体容量设计最大载碳量为10 g,则设置诊断阈值为10 g。当市场上车辆ECU 测得GPF 碳载量≥10 g 时,则诊断为碳烟颗粒累积造成严重堵塞故障。

压差传感器入口和出口管路接反/入口管路脱落诊断方法:当压差传感器入口和出口管路接反时,GPF 压差传感器实测压差将<0,此时交叉相关因子也将<0。整车上安装空载GPF,将GPF 压差管反接,自由驾驶车辆测量交叉相关因子。比如测得交叉相关因子最大值为-0.1,则可以设置压差传感器入口和出口管路接反的诊断阈值为0。当市场上车辆ECU 测得交叉相关因子<0,则诊断为压差传感器入口和出口管路接反故障。压差传感器入口管路脱落与管路接反原理相同。

2.3 燃烧速率模型

建立燃烧速率模型,通过再生燃烧速率模型计算,使GPF 在碳量累积后的再生过程可控,可精准计算出再生过程中的实时剩余碳量。模型建立步骤如下:

(1)试验准备。彻底清碳,得到空载GPF 质量。

(2)建立碳量-再生速率对应

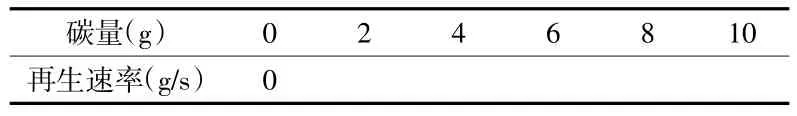

对GPF 累碳至最大碳载量10 g(根据具体GPF规格确定其最大碳载量),进行台架最大再生燃烧速率试验,试验方法为:在GPF 达到800 ℃,GPF 入口的空燃比为1.1 时,对GPF 内部累积的碳进行分段再生燃烧速率试验,分段为10 烧到8 g,8~ 6 g,6~ 4 g,4~ 2 g,2~ 0 g,试验前后对GPF 进行称重,记录再生前的实际碳量、再生后的实际碳量、GPF 温度、GPF入口氧流量、再生时间。此试验最终得到的分段燃烧速率可通过公式算出:分段再生速率=(再生前的碳量-再生后的碳量)/再生时间。通过曲线拟合得到以下碳量-再生速率曲线,通过查表可得到当前碳量对应的再生速率V0。

(3)再生燃烧速率系数

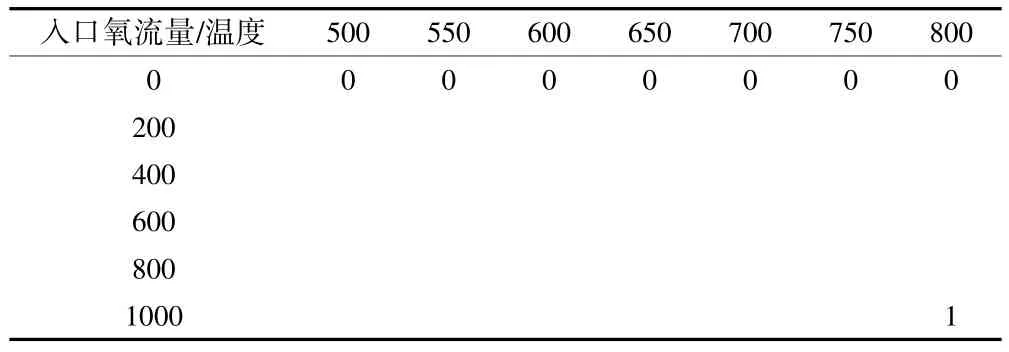

对GPF 累碳至6 g,进行台架固定GPF 温度和GPF 入口氧流量的再生燃烧速率试验,试验方法为:在GPF 达到下表对应的GPF 温度和GPF 入口氧流量时,对GPF 内部累积的碳进行再生燃烧速率试验,使剩余的碳在4 g 停止再生,记录再生前的碳量、再生后的碳量、GPF 温度、GPF 入口氧流量、再生时间。此试验最终得到的分段燃烧速率可通过公式算出:固定再生速率=(再生前的碳量-再生后的碳量)/再生时间。选取GPF 温度=800 ℃、GPF 入口氧流量=空燃比为1.1 时的氧流量试验点填入系数1,入口氧流量为0 的试验点均填入系数0,其余点系数=固定再生速率/分段6~4 g 再生速率,填入以下再生燃烧速率系数表,通过查表可得到当前GPF 温度、入口氧流量对应的再生燃烧速率系数R。

表2 碳量-再生速率

(4)碳再生量的计算

当车辆GPF 发生再生时,车辆控制系统可通过监控的空燃比计算出的GPF 入口氧流量、GPF 温度[3]、再生前的碳载量进行查表,并通过下方模型公式算出。

其中,t1、t2分别为再生开始时间、再生结束时间。

2.4 断油安全模型

车辆工作过程中,在GPF 本身温度较高,且内部载有碳的情况下,若此时发生断油,发动机空转将空气中的氧气带入排气系统中,碳会在高温高氧含量的条件下剧烈燃烧,使GPF 温度快速升高,GPF 内部温度梯度加大,有烧毁GPF 的风险。因此建立断油安全模型,使其在不同碳载量下,判定出不允许断油的GPF 本体温度,以保护GPF 载体不超耐受温度。

(1)寻找断油安全温度

改制GPF,加装5 个GPF 温度测点;在台架上完成GPF 激活、GPF 清碳,然后保温称重,得到GPF 的基准质量。快速累碳至目标工况1 的参考碳载量,然后保温称重,计算GPF 的实际碳载量;装载累碳后的GPF,调整发动机转速和负荷,使得GPF 的中心温度达到目标工况1 所示的温度,并保持稳定。通过软件控制ECU,设置发动机断油,断油的同时将油门的打开度在2 s 内降为0。断油后,由于GPF 内碳烟会剧烈燃烧,GPF 的5 个温度会先上升再降低,查看5 个温度上升后达到的最大值Tmax,并进行记录。如若断油后5 个温度中的最大值Tmax处于930~ 950 ℃时,则之前称重计算的GPF 碳载量为该目标工况下允许断油的最大碳载量,则该工况验收合格;重复进行下一个工况的试验。如若断油后5 个温度中的最大值Tmax小于930 ℃,则需要增大GPF 的碳载量,重复进行目标工况1 的试验,直到断油后温度的最大值符合验收标准。如若断油后5 个温度中的最大值Tmax大于950 ℃,则需要减小GPF 的碳载量,重复进行目标工况1 的试验,直到断油后温度的最大值符合的验收标准。

通过以上试验,可以得到表4 中各个温度下允许断油的最大碳载量。断油前GPF 的中心温度越高,允许断油的最大碳载量越低,即a <b <c <d <e <f。GPF 载体的耐受温度为950 ℃,超过该温度易烧毁GPF。因此从安全角度考虑,将每个温度下允许断油的最大碳载量乘以安全系数0.9。见表4。

(2)建立断油映射关系

建立GPF 中心温度、GPF 碳载量、是否允许发动机断油三者之间的映射关系,作为ECU 在控制发动机是否可以安全断油时参考。

在表5 中,横坐标为表4 中的安全碳载量,纵坐标为断油前GPF 中心温度,Z轴为1 时,表示在当前GPF 中心温度、当前GPF 碳载量下,禁止发动机断油;Z坐标为0 时,表示当前GPF 中心温度、当前GPF碳载量下,允许发动机断油。如果GPF 碳载量和GPF中心温度不在表3 的横纵坐标中,则可以使用插值法进行判断是否允许发动机断油。

表3 再生燃烧速率系数

表4 GPF 耐受温度

表5 断油映射关系

3 结语

以上模型已经在东风柳州汽车有限公司多款车型上得到应用。通过以上模型建立的控制方法,可精准监控GPF 碳量累积量和再生过程碳燃烧情况,工况和压差两路碳量模型实现双保险,避免了工况法的偏差和压差法的不连续,形成优势互补。同时也杜绝了现有技术只能在再生后,重新经过压差模型对剩余碳量的校准,无法监控再生过程的情况。在排放要求越来越严格的环境下,降低GPF 报故障灯、烧毁GPF的故障率。精准监控GPF 碳量累积量过程,计算再生掉的碳量,同时得到剩余碳量,对GPF 碳累积过程和再生控制、GPF 载体保护等具有极大的意义。在汽车排放日益严格的今天,该方法可为推动汽车行业高质量发展提供参考。