过渡辊道输送机烟箱纠偏装置设计与应用

曹 蓓,范猛士,徐剑峰,胡堡诚,宋 强,徐成坤

(红云红河集团 曲靖天福烟叶复烤有限责任公司,云南 曲靖 655001)

0 引言

集中加工、配方打叶逐渐成为国内卷烟工业企业的主流加工模式。为满足配方打叶需求,工业企业会对采购的原烟进行工业分级,分级后的烟叶通过装箱称重后,经自动入库输送系统进入配方库存放。当复烤生产线开始生产时,配方库按设定的调度原则调出烟叶箱,经自动出库输送系统送至复烤生产线。

自动出入库输送系统一般采用链式输送机传输原烟烟箱,输送过程中,由于烟箱底部支架和链条之间的摩擦力不一致,烟箱会发生走偏,为防止烟箱走偏,目前采用的方案是在链式输送机两侧安装挡板机构[1]。但由于输送线路物理位置限制,烟箱输送过程中需要实现90°转向或不同水平高度传输,因此会在链式输送机之间增加辊道输送机作为过渡,同时辅于升降输送机完成不同高度的转向运输。但在链式输送机将烟箱90°转向输送至辊道输送机上时,容易发生歪斜、卡塞,需人工进行摆正处理(俗称撬箱子),而烟箱毛重接近1000 kg,需要3 个人以上才能摆正,处理时间较长,不仅会增加人工成本,同时存在耗时费力、安全风险高等问题,严重时会影响整线生产和危害人身安全。

鉴于此,以曲靖天福烟叶复烤有限责任公司配方高架库自动化物流输送系统作为研究对象,分析其工艺特点和原烟烟箱输送现状,优化和完善部分设备,对比分析3 种烟箱纠偏方式,选出最佳方案进行效果分析。以期为原烟配方库烟箱输送系统提供一种有效的纠偏装置。

1 自动化物流系统现状

1.1 原烟烟箱

原烟烟箱外形尺寸长、宽、高分别是2000 mm、1550 mm、1650 mm,采用不锈钢材料制成,如图1 所示。烟箱底座采用尼龙材质制成,底座与链式输送机的链条和辊道输送机的传动辊接触,实现烟箱传输。空箱自身重量≤400 kg,自然装箱情况下理论装载烟叶400 kg,实际装箱量按生产时烟叶的容重及流量确定,装箱后总重量可按1000 kg 计算。烟箱底部正下方装有无线射频自动识别标签(RFID),用于实时监测烟箱位置以及数据采集传输。

图1 原烟烟箱

1.2 输送机

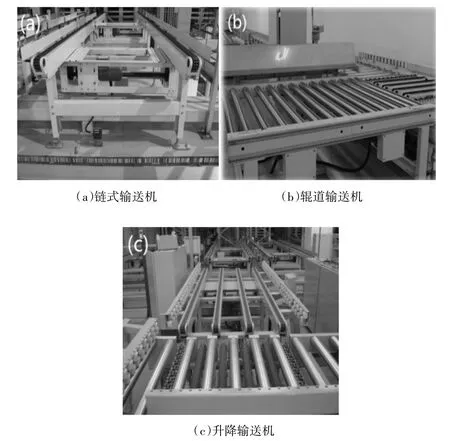

配方高架库自动化物流输送系统主要涉及3 种输送机:链式输送机、辊道输送机和升降输送机,3 种输送机的实物如图2 所示。

图2 3 种输送机实物装置

链式输送机是一种可根据预定的物料流程,在电控系统的控制下平稳、连续自动输送物料的设备。链式输送机采用模块化设计,根据功能将设备拆分为机架、支腿、传动组件和端头组件等几个功能部件,支腿、传动组件依托机架槽口灵活安装,采用减速电机链条驱动输送链,输送链下部采用非金属材料导向支撑,可减少链条磨损,提高设备可靠性。

辊道输送机是在电控系统的控制下驱动传动辊转动,传动辊带动其支撑的烟箱向前平稳连续输送的设备。辊道输送机主要由输送模块、驱动模块、支腿模块和可调支脚模块等几个功能模块组成,具有结构简单、安装和维护方便等特点。输送模块主要包括传动辊、左机架、右机架、链条护罩和驱动链条等。

升降输送机是一种通过机构的升降顶起物料后再进行水平输送的设备,其传动组件也是依靠链条传动输送烟箱。根据电控系统的要求,可实现烟箱垂直升降再进行转向输送。整机结构简洁,承载重量大,主要有输送装置、升降机构、升降底座等组成。

烟箱入库或出库自动输送过程中,首先经链式输送机横向(或纵向)输送,当烟箱需要90°转向至不在同一水平面的纵向(或横向)链式输送机时,需经升降输送机和辊道输送机过渡才能完成。其中,升降输送机垂直方向连接横向链式输送机和过渡辊道输送机之间的重叠区域,烟箱从链式输送机横向输送至升降输送机,升降输送机根据辊道输送机的高度升高或下降与之在同一水平面,然后将烟箱纵向传输给辊道输送机,完成不同水平高度的90°转向输送。

1.3 烟箱跑偏原因分析

烟箱由升降输送机的链式传动到辊道输送机的辊道传动时,两种类型输送机的支撑点和支撑方式不一致、接触点摩擦系数不一致,烟箱自身受力不均匀导致烟箱歪斜走偏或滑过辊道输送机的限定位置,引发输送机报警停机或信息采集错误[2-3]。通过现场观察和测量分析,导致烟箱走偏卡死的原因有:

(1)设计缺陷:①未设置合适的防偏、纠偏装置;②输送机机架设计强度稍差,承载后机架发生变形;③辊道输送机的辊道外圆形状精度不达标,辊道外表面各点的线速度有差异,致使烟箱在输送过程中呈蛇形移动。

(2)输送机零部件安装精度差:①辊道输送机的承轴安装孔位置精度差,造成辊道倾斜或各辊道轴线不平行;②由于安装设备的固定螺栓孔位置误差,引起机架变形及两侧链条偏位,致使烟箱运行发生偏移;③链式输送机两侧承轴链条与链轮之间间隙大,造成两侧链条运行不同步。

(3)烟箱底部支架为尼龙材料,不具备有防滑功能,运行过程中各支撑点磨损程度不同,摩擦系数存在差异。

2 烟箱纠偏方案

为了解决输送机烟箱跑偏卡死问题,首先通过对输送机的水平度和垂直度进行调整和改进,同时检查矫正链条偏位不同步情况,现场调整矫正输送机如图3 所示。

图3 输送机水平度和垂直度矫正调整

此外,结合配方高架库出库工艺流程,进行系统部分功能完善和增加,在过渡辊道输送机上设置防滑纠偏装置[4,5],设置纠偏装置的具体方案有:

方案1:将不锈钢辊更换成尼龙辊。根据不锈钢辊表面光滑、摩擦力小、烟箱易打滑走歪这一特性首先采取更换不锈钢辊的方式,选择使用更高硬度和弹性的尼龙辊。尼龙辊对烟箱底部接触面具有更高的抵抗力和防滑能力,再结合尼龙辊使用寿命长这一优势,可减少后期维护成本。

方案2:在不锈钢辊上粘贴防滑贴。为增大不锈钢辊摩擦力,可在不锈钢辊表面粘贴防滑贴。防滑贴表面为精选防滑砂及无砂特种防滑材料,背部底胶是强力黏液可稳固的贴于需防滑的物体表面,可用于光滑物体表面的防滑。

方案3:增加烟箱纠偏导向轮装置。在“单轨跨座式作业车转向架结构分析”[6]一文中提到:转向架上部两边侧梁安装4 个导向轮,可从侧面抱住轨道梁,实现铁道车辆车轮踏面斜度的自动对中导向作用。借鉴该方式,在辊道输送机两侧对向安装导向轮,当烟箱从升降输送机输送到辊道输送机时,让导向轮的轮面与原烟烟箱的两侧面接触时形成滚动摩擦,对烟箱限位到辊道输送机中心位置,并引导烟箱顺利转换位置。在转向过程中,若烟箱有偏移,具有限位功能的导向轮对烟箱进行限位,且不会卡在导向轮上,保证原烟烟箱顺利向前运行。

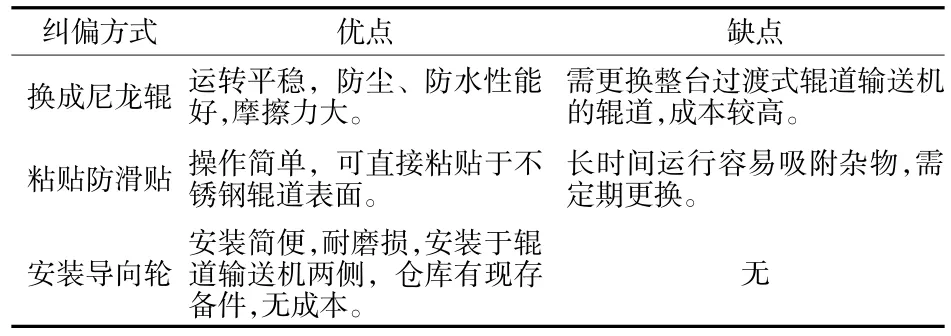

根据总体设计思路,按照“性能优先,兼顾成本”的原则对所需元器件进行选择,充分利用现有备件或拆机件,减少对外采购元器件数量,达到企业“降本增效”要求。对上述3 个方案的优缺点比较分析见表1。

表1 3 种烟箱纠偏方式优缺点对比分析

从表1 中对3 种防偏纠偏装置的优缺点对比发现,更换尼龙辊的成本较高,防滑贴不能保证长时间运行。因此,在实现物料平稳、连续输送的前提下,安装导向轮更为经济实惠,可操作性更强。

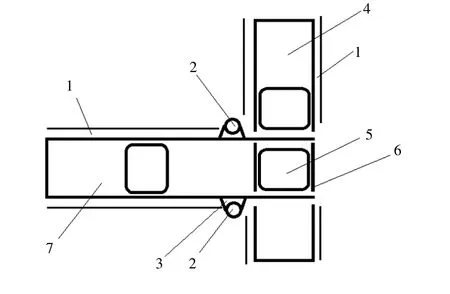

3 导向轮纠偏装置

导向轮纠偏装置设计的结构如图4 所示,导向轮经安装支架固定在过渡式辊道输送机两侧的90°转角处,且导向轮之间的距离可通过支架进行调节。当烟箱从链式输送机运输至辊道输送机时,导向轮可对原烟烟箱进行位置限定并引导其实现90°转换运输线路,避免卡死或跑偏。

图4 导向轮设计结构

4 应用验证

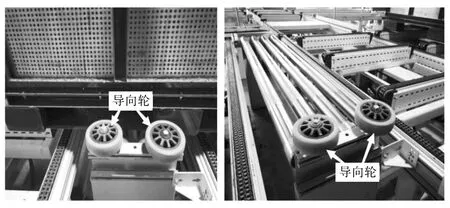

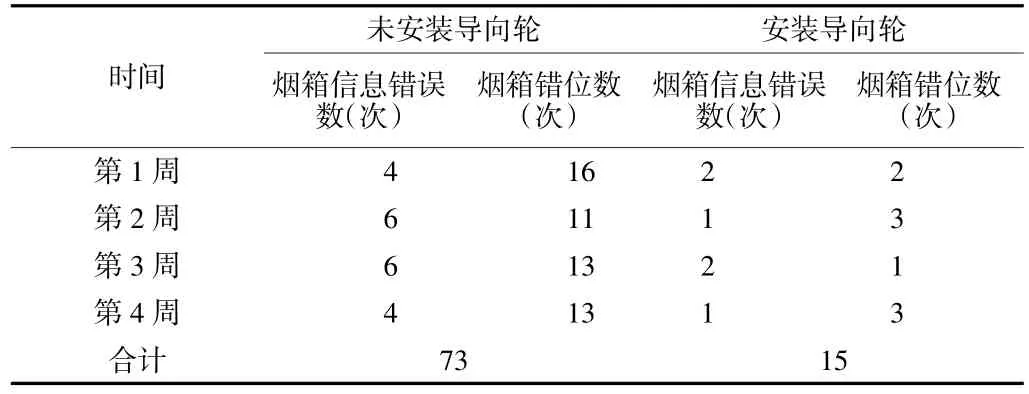

通过上述分析设计,对导向轮进行现场安装,并在曲靖天福烟叶复烤有限责任公司正式投入生产运行时,进行为期1 个月的烟箱跑偏卡死跟踪监测。导向轮现场安装使用如图5 所示,导向轮安装前后烟箱走偏统计结果见表2。

图5 导向轮现场使用

表2 导向轮安装前后烟箱走偏故障数据记录结果

从表2 中可以看出,在未加装导向轮纠偏装置前,1 个月内,烟箱走偏所导致的故障次数为73 次,平均每周18.25 次,其中,通过RFID 识别的烟箱信息错误次数为20 次,烟箱错位53 次。安装导向轮后,一个月内故障次数合计15 次,平均每周3.75 次,烟箱错位15 次,走偏故障率降低79.45%。说明通过对部分设备进行优化调整和安装导向轮纠偏装置,大大减少了故障次数,节省了撬箱子的人力和时间,为高架库出入库效率和整线生产提供了保障。

5 结语

通过对自动物流输送系统设备和工艺流程分析,优化调整输送机水平度和垂直度、新增配方库过渡辊道输送机导向轮烟箱纠偏装置,将烟箱走形故障问题次数由每月73 次降低至15 次,烟箱错位次数从每月53 次降低至15 次,有效解决了配方高架库自动出入库输送系统烟箱走偏卡死问题,实现了生产线持续运行需求,确保了生产计划的有序开展,为打叶复烤均质化加工水平的提升提供了有力保障。