基于PLC 的圆锥式破碎机油站控制系统

周开平,吴志良

(广西美斯达工程机械设备有限公司,广西 南宁 530000)

0 引言

圆锥式破碎机将大矿石破碎出合适尺寸的碎石,广泛应用于建筑、冶炼、铁路、公路、化工等行业,为国家建设与社会进步、资源有效利用、绿色环保做出突出贡献。国内外圆锥式破碎机发展迅速,美卓矿机、山特维克等率先使用PLC 控制圆锥破碎机油站从而保护主机,采用先进液压技术调整排料口大小。因受自动化发展水平影响,国内对破碎机控制系统的研究较为滞后,也逐渐将PLC 应用于圆锥式破碎机控制系统,如丁佳慧[1]采用S7-300PLC 控制代替了传统的继电器控制并增加了上位机WinCC 提供了方便快捷的界面进行控制;杨丽荣等[2]以PLC 为核心控制器触摸屏为人机界面接收各个传感器信号,实现了圆锥破碎机的自动控制改造。传统的继电器控制方式会增加柜体空间,增加线路、增加故障率与检修率、现场启停操作不便,不利于快速稳定生产。而采用PLC 控制圆锥式破碎机油站能够降低主机故障率与检修率,保障主机的润滑降温、主破电机的可靠运行,准确破碎出合适大小的石料,满足生产要求。对优秀的PLC 控制系统需求日渐增加。为此,设计一套采用PLC 与人机交互界面HMI 控制圆锥式破碎机油站的系统。

1 油站控制系统结构

油站控制系统总体结构如图1 所示,其由油站控制柜,油站、变频器控制柜、主破碎电机、遥控器组成。油站控制系统主要分为润滑系统控制、液压系统控制两部分。控制润滑系统润滑主机,降低主机内部温度,避免损坏主机,保证主机稳定运行;控制液压系统,调整排料口大小,过铁保护、清仓、加压。控制系统的核心为PLC,PLC 可以接收多个开关量,模拟量信号,经过逻辑连锁判断输出,对比传统的继电器控制,可减小柜体体积,接线方便、控制精准、节约成本。

图1 系统总体结构

1.1 油站控制柜

油站控制柜控制油站各电机、电磁阀启停,使得润滑系统与液压系统油路循环达到控制要求,接收各个传感器信号,反馈至PLC 形成闭环控制。安装方式为侧边安装并增加减震垫,增加抗震效果。控制柜面板控制方式可分为手动盘手动控制,程序手动控制、程序自动控制、远程遥控控制。前三种方式均可实现控制润滑系统与液压系统,远程遥控控制可实现控制液压系统。油站控制柜控制面板安装有,人机交互界面、电源启动按钮、急停按钮,加热器,冷风机、润滑油泵启动按钮及运行指示,遥控与就地切换开关,报警指示灯、蜂鸣器、手自动切换开关、增大排料口、减小排料口、加压、清仓等按钮。柜内布局有可编程逻辑控制器PLC、接触器、热继电器、空开、隔离模块、模拟量转换模块、线缆、中间继电器、隔离变压器、端子排、浪涌保护器等。根据电气控制原理图安装柜体,柜内布线整齐工整,做好标记,强电弱电线缆颜色做区分、接线牢固,并做好接地。

1.2 油站

油站由润滑泵,液压泵、阀组、冷风机、加热器、电磁阀、安全阀、传感器、油箱等组成。油站系统分为两个回路,润滑油与液压油控制回路,油箱用隔板隔开分别存储润滑油、液压油。油站控制柜控制油站润滑油通过进油管进入主机,再经过回油管流回冷风机冷却,进入润滑油箱。液压油通过液压泵进入阀组,控制电磁阀通断实现排料口调节,加压、清仓功能。

油站各传感器功能。锁紧缸压力、保险缸压力传感器液晶显示可实时读取压力值,圆锥破碎机工作时需保证压力达到一定数值,拉住调整环和定锥以提供破碎力,当压力短暂时间不足时经PLC 输出自动运行液压泵增加压力,达到一定数值后自动停止,程序检测10 min 内液压泵启动次数超过三次判断系统故障不保压,需停机检查故障点。当润滑过滤堵塞器、液压油润滑油液位传感器、检测堵塞、液位低时PLC 程序输出指令,HMI 人机交互界面显示故障发出声光报警、液压油与润滑油液位传感器。进油温度高于45 ℃时PLC 输出启动冷风机命令,降低润滑油温度。加热器温度开关检测油箱温度低于20 ℃时PLC 输出启动加热器命令。满足以下条件时PLC 输出命令停止破碎机保护主机:(1)锁紧缸压力、保险缸压力传感器压力瞬间不足。(2)润滑油出油压力、润滑油进油压力传感器当压力低于0.1 MPa 或高于1.3 MPa。(3)水平轴压力开关压力高于设定值。(4)油箱温度、出油温度、进油温度传感器检测温度高于60 ℃。

1.3 变频器控制柜

变频器控制柜由变频器,隔离变压器、中间继电器、声光报警器、互感器、线缆、柜内散热风扇等组成。变频器控制柜装在设备上,安装方式为侧装并增加减震垫,增加抗震效果,柜内元器件安装牢固,接线牢固。防尘防水达到户外柜IP55 等级要求。

变频器控制柜控制主破电机启停、调压调频,正反转等,用于变频启动,可降低电机瞬间启动电流,减少对发动机的冲击,充分利用发动机功率,减少启动电机产生谐波进入发动机,使得主破电机平稳启动。

变频器的选型可根据控制需求,以及主破电机功率等条件选型。变频器功率需等于或大一级主破电机功率。

根据变频器操作说明设置相关参数,如启动命令为键盘加外控,启动信号、停止信号、故障信号等。操作说明可以获取我们所需要的所有信息包括Modbus通信寄存器地址等,但有些厂家随机配置的操作手册是精简版,可进入变频器厂家获取完成版的操作说明。PLC 读取变频器电流模拟量输出信号,进入PLC隔离模块,经模拟量转换模块,在HMI 上显示电流。运行信号输出至中间继电器,控制柜内散热风扇启停,将运行信号传回PLC,故障信号输出至中间继电器,当变频器故障时,故障信号传回PLC 由PLC 输出命令停止破碎机,保护主机。互感器输出电流信号至油站控制柜,在油站控制柜物理电流表上显示。柜内配有10 m 长接地镀锌圆钢,控制柜工作时需做好接地防护。

2 油站控制系统原理

油站控制系统原理图根据项目数据,控制要求绘制。控制系统原理图可用CAD、EPLAN 等软件绘制。

2.1 主回路

如图2 所示为控制回路主回路电路。主回路由总控开,控制回路空开、电机保护器、接触器主触点、电机等组成,负责用电设备的电源供给,当接触器线圈得电时接触器主触点吸合,回路接通,电机启动。

图2 主回路电路

2.2 控制回路

如图3 所示为控制回路部分回路电路图。控制回路电源由24 V 供给,由保险丝、开关触点、中间继电器触点、接触器线圈等组成,负责控制接触器线圈。PLC 接收各个传感器开,开关、接触器触点、继电器触点等开关量模拟量信号输入,经过逻辑判断输出信号使中间继电器线圈得电从而控制接触器线圈得电,主回路接通。

图3 部分控制回路

3 油站控制系统程序设计

3.1 油站控制系统PLC 程序设计

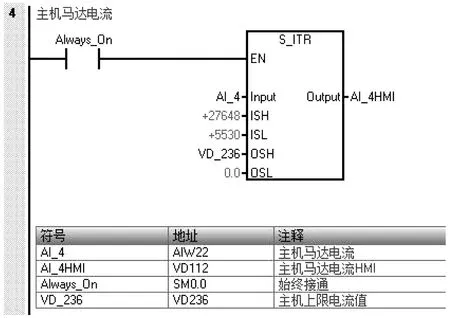

根据项目需要统计输入信号与输出信号得到统计I/O 点数,输入信号如开关,旋钮、接触器触点、电流、电压、压力、液位、温度等;输出信号如电机启动,报警、加压、清仓、排料口增大、排料口减小等。统计得到油站控制系统I/O 点数:DI 点数28,DO 点数18、AI 点数6、AO 点数0,PLC 程序与控制原理图I/O 点数一致。根据I/O 点数选择PLC 及扩展模块,本项目无脉冲,伺服等控制,PLC 选用继电器输出,PLC 品牌可根据实际情况选用,本次选用西门子PLCS7-200SMART{2}。PLC 程序控制要求:(1)程序具备一键启动功能,在HMI 上按下一键启动时,自动运行润滑泵,润滑主机,且各传感器显示无故障,经2 min 后自动运行主机。(2)程序可以手动运行与自动运行,并且可以切换。如加热器手动/自动启动、冷风机手动/自动启动、润滑泵手动/自动启动、液压泵手动/自动启动等。(3)可以在人机交互界面HMI 修改程序设定参数,PLC 参数变量地址和HMI 关联,如冷风机启动温度设定、加热器启动温度设定、排料口大小设定、自动加压压力设定、进油出油压力等。(4)读取变频器运行信号,经程序计算信号在线时间,在HMI 显示设备运行时间,根据设备运行时间可判断使用情况,是否质保等。(5)接近开关传感器装设于动锥齿轮盘边,PLC接收接近开关传感器信号利用计数器读取齿轮转动个数,根据齿轮转动个数算出排料口大小,在HMI 上显示。(6)压力、液位、温度、电压、电流等信号进入模拟量模块由程序计算出对应实际值在HMI 上显示。如图4 所示为读取电流模拟量信号。(7)设备运行时具备液压自动加压功能给圆锥主机保险缸与锁紧缸加压。(8)根据变频器以及传感器等信号的输入,如主电机过载、压力过高、温度过高、变频器故障等,由程序判断,做出停止主机运行的命令,主机停止时延迟6Min 关断润滑泵,继续给主机润滑。(9)根据传感器等信号,做出报警输出,在HMI 上显示,以及声光报警,设置静音功能。(10)延迟3 s 接通电磁阀,保护电磁阀。(11)满足压力,温度、电流等条件才允许给料进入圆锥破碎腔。(12)具备联锁保护。

图4 PLC 模拟量部分程序

根据控制要求以及条件,输入输出、开关量、模拟量、连锁保护等编写程序。读取主破电机电流。

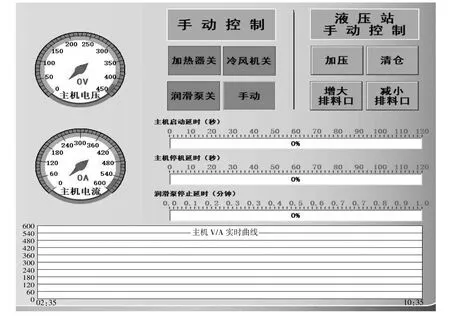

3.2 人机交互界面HMI 设计

油站控制柜人机交互界面HMI 是操控油站控制系统的重要组成部分,其主要功能为显示、控制系统的运行与停止,在HMI 上可操作程序自动功能,程序手动功能。HMI 画面设计需整洁,清晰、有条理、层次分明根据控制系统要求设置页面。HMI 变量地址需保证与程序变量地址一致。人机交互界面HMI 可根据实际情况选用,本次选用昆仑通态触摸屏。

人机交互界面HMI 设计5 个操作页面,除首页外,每个界面上方均设置有报警滚动条,以便实时查看故障信息。(1)第1 个页面为首页显示设备概况,时间、可操作登陆与退出。界面操作权限需不同身份人员登陆才能操作设置参数、清除报警记录等,分为管理人员、调试人员、工作人员,所需密码也不同。(2)第2 个页面为生产工艺,显示排料口大小、油箱温度、进油压力、出油压力、锁紧缸压力、保险缸压力、运行电流电压等。可在该界面切换程序手动启动功能与自动启动功能如图5 所示。当切换为程序手动模式,在界面可操作启动各类小电机如加热器、润滑泵等;切换为自动模式时自动启动控制系统,自动启动润滑泵,自动启动液压泵自动加压,将定锥锁紧在调整环上,避免设备运行定锥转动,根据传感器信号,当满足控制控制条件时自动运行破碎机。(3)第3 个界面为参数设置,设定控制系统相关参数,如冷风机启动温度,加热器启动温度、主破电机额定电流、互感器变比、锁紧缸与保险缸设定压力等。该界面需权限才可操作。(4)第4 个界面为设备启动流程,显示启动流程中各设备的运行状态。运行状态可显示为不同颜色,当设备启动流程中某项条件未满足时或故障,颜色显示为红色,清晰明了故障点,故障消除后正常显示为绿色。(5)第5 个界面为报警记录,当发生故障时,HMI 生成报警记录并指示如何检查故障点,页面设置有报警清除按钮,报警记录刷新按钮,页面读取变频器运行信号,PLC 程序计算得出设备工作时间在该页面显示。

图5 HMI 生产工艺部分界面

4 系统验证

为了检验设计,进行了如下验证:(1)手自动模式润滑泵,液压泵、冷风机、加热器是否能够正常运行。(2)是否能够调整排料口大小。(3)加压、清仓功能是否正常。(4)主机运行温度是否正常。(5)各电机运行电流、电压是否正常。(6)各个传感器信号是否正常,能否自动开启风冷机、加热器。(7)主机温度过高、过载、电流过高、压力不正常等情况是否能够自动停止主机且润滑泵延迟停止。(8)人机交互界面是否能正常显示电压,电流、温度、压力等工艺参数。(9)是否能够在人机交互界面运行各个电机、调整排料口等功能。(10)人机交互界面是否能够显示报警记录,报警清除、报警滚动条显示等功能。

油站控制系统验证方法:(1)检测硬件,软件、控制柜接线、电气元器件、油箱加注润滑油、液压油等。(2)将程序下载至PLC 与HMI,检查输入输出点是否与电气原理图一致。(3)分别测试手动/自动模式,按下油站控制柜,人机交互界面、遥控器对应按钮,查看对应功能是否实现。

经过验证,手动/自动模式下,各个电机正常运行;联锁功能正常;实现调整排料口,加压、清仓等功能;人机交互界面正常显示压力,电流等工艺参数,正常报警及显示报警记录。圆锥破碎机稳定运行,如图6 所示。

图6 验证运行

5 结语

在控制系统PLC 程序编程中,应采用简单的指令与思路去完成复杂的控制,只有不能实现控制功能时,才使用复杂的指令,增加程序的可能靠,减少程序漏洞。完成圆锥式破碎机油站控制系统设计后,应关注设备工作状态,采集电流数据、系统故障等,以便优化程序,达到最优控制。