超高压液胀成形装备下横梁强度及结构优化

洪源隆,谷瑞杰,寇永乐,上官书仪,符姣姣

(中国重型机械研究院股份公司,陕西 西安 710018)

0 前言

由中国重型机械研究院股份公司最新研发的600 MPa-80 MN超高压液胀成形装备,其胀形压力最高达600 MPa,下横梁能承受高达80 MN的合模力。液胀成型装备最重要的部件包括上下横梁与预应力张立柱组成的框架结构,如果框架结构因为强度、刚度问题发生变形甚至破坏,会严重影响胀形装备产品质量,甚至危及现场工作人员人身安全。因此,保证下横梁强度、刚度非常重要。该超高压液胀成形装备研发过程中选择合适的结构参数,大大降低成本,结构简单可靠,为该设备提供了市场竞争力。同时,该高压液胀成形装备的研制,打破了国外技术封锁,实现了结构件高强度、高刚度、轻量化以及一体化成形的目标,能够满足我国航空、航天、汽车等行业的迫切需求,具有极强的战略意义。

1 超高压液胀成形装备结构组成

600 MPa-80 MN超高压液胀成形装备如图1所示。主机框架采用传统的三梁四柱结构[1-3],工作时,上梁顶端的液压缸通过接头带动连杆增力机构、动梁、上模具向下运动,最终将管件固定在上下模具内,此时下横梁工作台面上的四组侧缸装置顶出固定上下模具,同时超高压增压器向管件内通入高达600 MPa的高压液体,在这一过程中下横梁上工作台面将受到80 MN合模力的作用。

图1 超高压液胀成形装备

2 静力学分析

2.1 边界条件设置

下横梁作为液胀成形装备的重要组成部件,采用整体铸造工艺。由于其结构和受力都是对称分布的,计算前对三维模型进行了一定的简化,为了提高运算速度,取下横梁的四分之一进行计算[4-6]。简化模型采用四面体网格划分,网格大小设置为10 mm,单元数量499 386个。

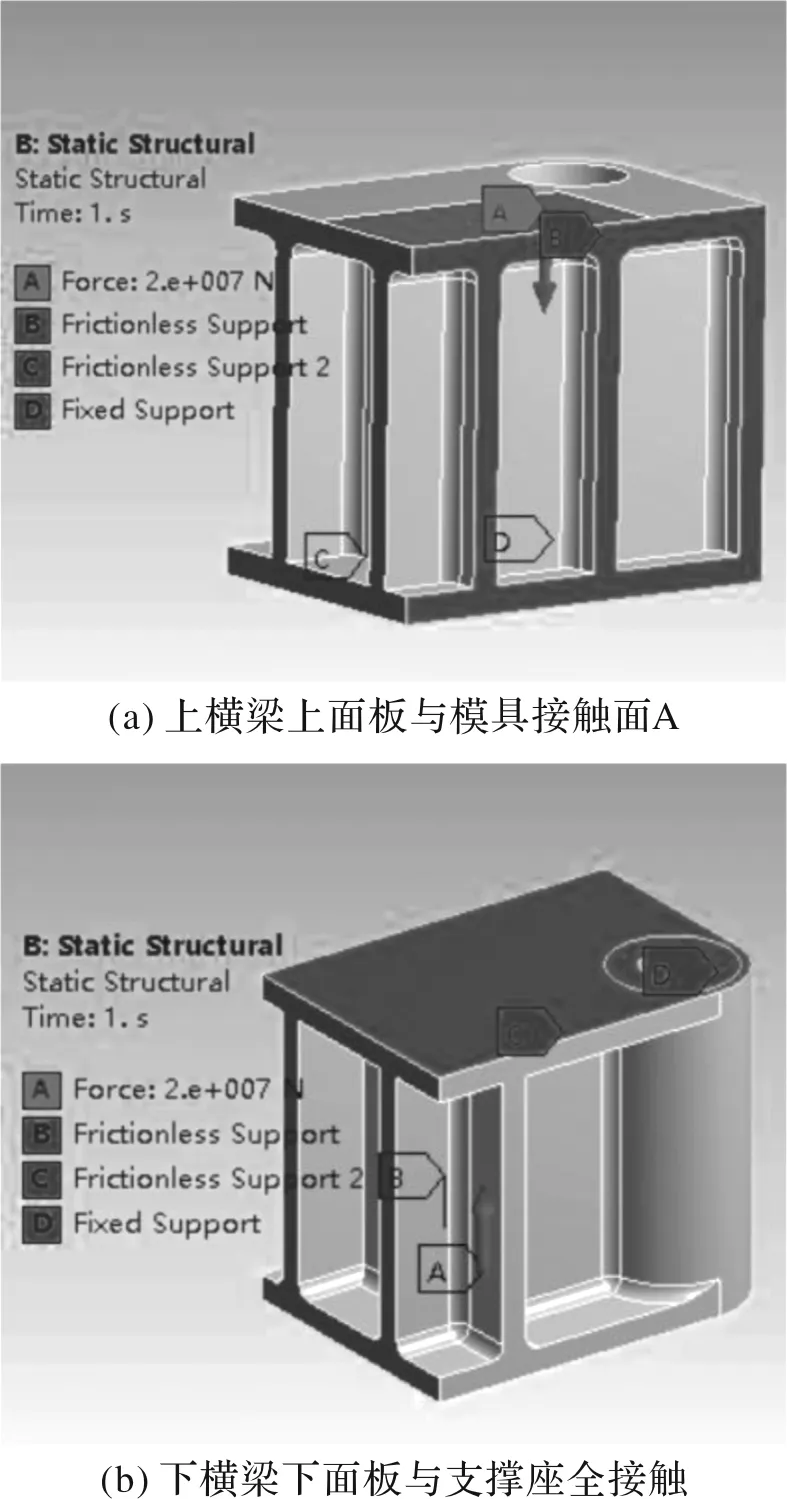

在下横梁上面板对应位置(下模具与上面板接触面)设置印记面A,施加20 MN合模力;对下横梁径向和轴向两个剖切面施加对称约束B;对下横梁下面板与拉立柱接触部位添加印记面,施加固定约束D;对应下横梁实际安装工况(图1中下横梁放置在支撑座上,下面板与其完全接触。),对下面板其他位置施加无摩擦约束C。边界条件设置如图2所示。

图2 边界条件设置

2.2 分析结果

从图3下横梁应力分布云图可以看出,下横梁最大应力为59.7 MPa,最大应力发生在下横梁中心,上面板与筋板连接的圆角处,与实际结果吻合。由于铸件许用应力一般在70~80 MPa,下横梁强度满足要求,但是下横梁边缘部分应力较低,平均应力在8.48 MPa左右,存在材料浪费,可以进一步优化结构参数,节省原材料。

图3 下横梁应力分布

从图4可以看出,下横梁最大径向变形为0.36 mm,由于下横梁跨度为5.9 m,单位变形量为0.06 mm/m,小于0.15 mm/m,下横梁强度、刚度满足使用要求,此时四分之一下横梁质量为58 362 kg,下横梁总重量超过200 t,存在结构优化的空间。

图4 下横梁径向变形

3 参数化模型建立

结构参数优化[7-11]的目的,是在保证下横梁强度、刚度满足条件的情况下,尽可能通过改变下横梁的结构参数,减轻下横梁的质量,节约生产成本。

本文在SolidWorks中建立了参数化模型,将下横梁筋板、上下面板厚度作为优化参数,并将建立后的参数化模型关联到Ansys Workbench中分析[12]。初始下横梁筋板、面板结构参数如表1所示,下横梁内部筋板平面二维图如图5所示。

表1 下横梁初始截面结构参数

图5 筋板平面二维图

4 结构参数优化

4.1 优化结果分析

将下横梁的强度、刚度作为约束条件,筋板、面板厚度作为设计变量,下横梁重量作为目标函数,建立数学模型,如图6所示。

图6 优化数学模型

约束条件:

(1)下横梁最大应力值应小于70 MPa;

(2)下横梁径向变形不超0.15 mm/m。

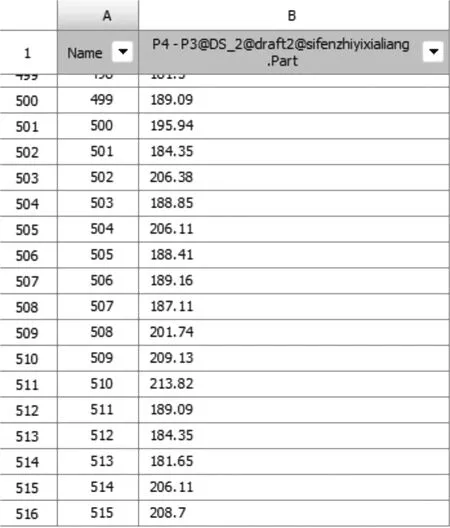

采用中心组合设计法进行试验,系统一共生成516组样本点,如图7所示。优化后产生三组候选试验方案,如表2所示。

图7 部分样本点

表2 优选参数表

从表2可以看出,方案1的四分之一下横梁质量是最小的,相比原结构,质量降低了4.5%。与方案2相比,在最大应力、变形量几乎一致的情况下,质量降低了1.3%。方案3的应力、变形量是最低的,但与方案1相差不大,其质量却比方案1增加了1.9%。综上所述,最终选择方案1作为最佳方案,将方案1的各参数圆整到180 mm后,重新对其进行静力学分析。

4.2 优化对比分析

将优化后的1/4模型通过后处理对称设置后,可以得到下横梁整体的应力变形分布结果。优化后的结果如图8、9所示。

图8 优化后应力分布

图9 优化后径向变形

优化后的四分之一下横梁质量为55 691 kg,相比优化前降低4.6%;最大应力为61.9 MPa,仍然满足强度要求;最大径向变形为0.39 mm,单位变形量为0.067 mm/m,小于0.15 mm/m,满足刚度要求。优化后的下横梁总重为190 727 kg,与优化前相比降低了18.3%,优化效果显著。

5 结论

本文首先对超高压液胀成形装备下横梁进行了静力学仿真分析;在下横梁强度、刚度满足条件的情况下,通过Solidworks对其进行了参数化建模;最后利用有限元软件Ansys对其进行结构参数优化设计。

结果表明,优化后的下横梁最大应力为62 MPa,单位变形量为0.067 mm/m,强度、刚度满足使用要求。下横梁总质量与优化前相比降低18.3%,节约了制造成本,为该设备的后续设计、应用提供了宝贵的参考经验。