森德威二十辊轧机液压压下故障原因分析

周志强,徐利璞,史鸿剑,陈铭滔,楼雄军

(1.宁波宝新不锈钢有限公司,浙江 宁波 315800;2.中国重型机械研究院股份公司,陕西 西安 710018)

0 前言

高精度板带轧机的研制及应用一直是专家学者和生产企业关注的热点[1]。二十辊轧机以其稳定的高刚度塔式辊系结构成为硅钢、不锈钢、钛合金等硬质合金和超精密极薄带生产的首选轧机,其主要分为森吉米尔整体机架式、森德威四立柱式和佛若凌直接压下式三种[2-5]。森德威四立柱式二十辊轧机具有开口度大、润滑冷却高效、换辊速度快、辊系可倾斜调节、凸度调整机构简单等优点,其在我国取了一定数量的应用推广[6-8]。AGC液压系统作为轧机生产的核心,是一个复杂的机电液综合系统,其工作可靠程度直接影响着轧制生产的连续性和可靠性[9-10]。压下油缸内泄漏、检测精度不足、系统响应慢等轧制过程中难以避免的问题一直是科技工作者的研究对象[11-12]。同时其控制精度是制约产品精度的关键,其中轧制力偏差直接影响轧机稳定性和设备使用寿命,是AGC液压系统的核心控制要素[13-15]。一旦偏差超过阈值将造成机组停机严重影响生产效率[16]。

本文分析某森德威轧机生产过程中因轧制力偏差过大故障频发,严重影响生产效率,彻底解决此类问题。

1 轧机机架结构和液压压下系统

1.1 轧机机架结构

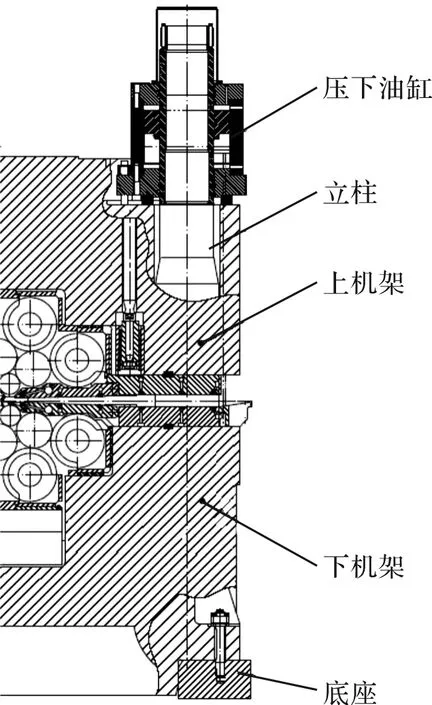

森德威四立柱轧机机架为分体式,由上下两部份组成。图1为单个立柱的剖视图,其中下机架固定在轧机底座上,上机架套在四根立柱上,由压下油缸的平衡腔支承并通过压下油缸的动作实现整体上升或下降。

图1 单个立柱剖视图

1.2 液压压下系统

1.2.1 系统组成

液压压下系统通常由压下油缸、控制阀组、液压泵站、各类传感器和电气控制部分组成,图2是单个立柱的压下油缸液压原理图。

图2 液压原理图

1.2.2 系统油路分析

(1)油缸提升。由图2可知,当辊缝需打开即压下油缸上升时,液压油通过伺服阀、锁紧阀进入压下油缸上腔,压力作用在缸筒上,缸筒带动联接在一起的上机架整体上升,油缸下腔的油流经伺服阀至回油箱。

(2)油缸压下。当辊缝需压下即油缸下降时,液压油通过伺服阀(此时伺服阀接受一个正的信号)进入压下油缸的下腔(压下腔),缸筒带动上机架整体压下,上腔的油液通过锁紧阀、伺服阀至回油箱。

(3)正常轧制。伺服阀受正/负信号控制,阀芯在零位区域工作,锁紧阀及压下腔泄荷阀全部得电,压下油缸在提升与压下之间来回切换。

(4)紧急情况。轧机遇到紧急情况时,如紧急停车、高压失压、传操两侧位置偏差或压力偏差超标等,伺服阀将接受一个为零的信号,锁紧阀及压下腔泄荷阀全部失电,压下腔液压油经压下腔泄荷阀流回油箱,上机架上升1~2 mm,上腔保留用于支承上机架自重的压力。

2 压下系统控制模式

液压压下系统有位置控制、单轧制力控制和总轧制力控制三种控制模式,一旦其中一种控制模式被激活,其它控制模式自动关闭。

2.1 位置控制

位置控制是最常用的一种控制模式,在轧制、换辊、辊缝打开/关闭等情况下都使用此种控制模式。在该模式下控制系统通过手动给定、固定给定或AGC给定一个位置目标值,伺服阀接受命令信息控制压下油缸的动作。压下油缸的实际位置通过四个磁尺检测,并与给定值进行比较,从而纠正伺服阀信号,最终达目标位置。该模式位置精度达±1 μm。

2.2 单轧制力控制

单轧制力控制模式只在两种情况下使用:(1)校平值超过偏差时,此时位置控制被切断,需通过单轧制力控制来纠正位置偏差;(2)在磁尺预设定时,设定四个立柱的轧制力相等从而确保四个磁尺处于同一平面并赋同值。在该模式下单轧制力通过压力传感器检测计算得出,并通过与给定值比较纠正伺服信号,最终达到单个轧制力的目标值。

2.3 总轧制力控制

总轧制力控制模式只在正式轧制前使用,目的是为了将总的轧制加载至预设定值,当总轧制力达到预设值后马上切换为位置控制。在这种控制模式下通过各油缸的压力传感器检测计算总轧制力,与目标值比较纠正伺服信号。

2.4 位置偏差控制

位置偏差有三种,传动侧(DSL和DSR)与操作侧(OSL和OSR)的位置偏差称为TLT值;左侧(DSL和OSL)与右侧(DSR和OSR)的位置偏差称为SKW;对角线的(OSR和DSL)与(OSL和DSR)的位置偏差称TWT。在位置控制模式下,三种位置都参与控制。在其它两种控制模式下,仅TLT参与监视,其它两种不参与。三种偏差公式如下:

TLT_ACT=(POS_DSL+POS_DSR)/2-

(POS_OSL+POS_OSR)/2

(1)

SKW_ACT=(POS_DSL+POS_OSL)/2-

(POS_DSR+POS_OSR)/2

(2)

TWT_ACT=(POS_DSL+POS_OSR)/2-

(POS_DSR+POS_OSL)/2

(3)

3 轧制力偏差故障分析

3.1 故障现象

故障为两对对角线油缸的轧制力偏差超过极限值后报警停机。图3是一次典型故障的数据画面。此故障特点为对角线的油缸单轧制力接近、变化趋势一致,两对角线轧制力变化趋势相反,经一段时间的连续变化后导致偏差值超标后报警停机。

图3 典型的轧制力偏差故障

对机组发生的轧制力偏差故障进行统计,典型故障如表1所示。

表1 轧制力偏差故障记录

该机组轧制力偏差故障的共同点为:每次必须将检测油缸位置的磁尺进行调零,且调零时当四个油缸都到达机械限位平台(用于标定四油缸位置处于同一高度),每侧加250 kN的单轧制力时,总有一侧位置与其它三侧相差较多(最大可达6.8 mm),对磁尺在平台上重新赋值后(四磁尺同一值)再运行即可恢复正常,而对没有压差故障的调零同类偏差不会超过0.1 mm(由于测量累计误差所致)。图4所示为调零时位置偏差情况。

图4 四个磁尺位置和控制信号

3.2 故障分析

该轧机所配置磁尺累积误差Fmax=±0.9 μm/240 mm。若调零时(每个油缸加250 kN轧制力)某检测位置比其它的位置有偏差且大于累积误差,则该磁尺可能存在检测信号丢失情况。如某次轧制力偏差,如图5所示。分析可知此故障发生后恢复过程中OSL侧磁尺位置信号出现较大偏差。

图5 轧机状态监控界面1

如图6所示,本文分析OSL侧磁尺信号问题导致轧制力偏差。出现压力偏差故障前状态为位置控制,辊缝打开。从坐标1处开始OSL侧位置磁尺开始丢失脉冲,TWT-ACT从零向正值变化,SKW-ACT从零向负值变化;OSL和DSR伺服阀电流加大,DSL和OSR伺服阀电流不变;OSL和DSR单轧制力加大,DSL和OSR单轧制力减小。在坐标2处,轧制力偏差达到设定极限后报警停机。

图6 轧机状态监控界面2

从式(2)、式(3)可知,为实现TWT-ACT回到零位,OSL及DSR伺服阀电流将增大,DSL及OSR减少;为实现SKW-ACT回到零位,OSL及DSL伺服阀电流将增大,DSR及OSR减少。对伺服阀输出电流的公式为

SV_DSL=POS_CTRL·KP-TLT_CTRL·KPTLT-

TWT_CTRL·KPTWT-SKW_CTRL·KP_SKW

(4)

SV_DSR=POS_CTRL·KP-TLT_CTRL·KPTLT+

TWT_CTRL·KPTWT-SKW_CTRL·KP_SKW

(5)

SV_OSL=POS_CTRL·KP+TLT_CTRL·KPTLT+

TWT_CTRL·KPTWT-SKW_CTRL·KP_SKW

(6)

SV_OSR=POS_CTRL·KP+TLT_CTRL·KPTLT-

TWT_CTRL·KPTWT+SKW_CTRL·KP_SKW

(7)

根据实际和经验已知KPTLT最大,假设POS_CTRL=10,KP=1,TLT_CTRL=-1,KPTLT=1,TWT_CTRL=-1,KPTWT=2,SKW_CTRL=1,KPSWK=1。可以得出:SV_DSL=-8,SV_DSR=-12,SV_OSL=-14,SV_OSR=-8。显然SV_OSL>SV_DSR>SV_DSL=SV_OSR。对比状态监测界面中电流变化趋势与理论推断相符。

伺服电流的变化导致OSL和DSR对角线的速度高于OSR和DSL对角线速度(由于磁尺信号丢失正好与高出的部份抵消而显示出四个位置变化不大),相当于OSL和DSR对角线拽着OSR和DSL对角线上升,因此在轧制力上表显出OSL和DSR减小(上升时平衡腔压力大,而轧制力为由压下腔压力减平衡腔压力),OSR和DSL轧制力增大,该分析与实际轧制力变化趋势相符。

3.3 故障原因和解决方案

在位置控制模式下打开辊缝,OSL侧位置检测信号丢失,为了达到位置目标值及三个位置偏差控制的平衡,OSL和DSR对角线电流加大,从而导致OSL和DSR实际位置值高于或速度快于OSR和DSL对角线的值(检测显示值相差不大),结果OSL和DSR对角线迫使OSR和DSL对角线上升,检测信号丢失的情况持续存在,最后OSL+DSR对角线轧制力与OSR+DSL对角线轧制力偏差超过限定值,报警停机。

对磁尺、通讯电缆及端口分别进行了单独检测,均连接良好、通讯正常。据此分析可能存在噪声干扰信号。对电缆屏蔽层及路由进行了仔细检查,发现屏蔽层采用了单端接地,且与动力电缆同路径铺设。屏蔽层的作用是将电磁场噪声源与敏感设备隔离,切断噪声源的传播路径,其接地方式极大影响屏蔽效果。单端接地是利用抑制电势电位差来达到消除电磁干扰的目的[17]。在屏蔽层单端接地情况下,感应电压与电缆长度成正比,屏蔽层无电势环流通过。这种接地方式适合长度较短的线路,考虑到磁尺与现场柜体的距离,将屏蔽层单端接地改为两端接地。两端接地使电磁感应在屏蔽层上产生一个反向的感应电流,这个感应电流又会产生一个与干扰相反的二次场,起到抵消主干扰磁场的作用,可以有效降低磁场耦合的感应电压[18-19]。同时考虑动力电缆对于仪表信号扰动明显,重新规划路径铺设了磁尺电缆。

4 结束语

某森德威二十辊轧机的两对对角线位置压下油缸轧制力偏差过大导致的报警停机,本文总结归纳了数次类似故障现象和处理规律。并通过研究该轧机压下系统及控制模式,计算伺服阀控制电流值,将计算结果与状态监测电流对比,得出故障原因为OSL侧磁尺位置检测信号丢失。提出了将磁尺电缆屏蔽线改为两端接地并与动力电缆分开铺设的措施,成功地排除了该故障,提高了生产效率,为企业创造了良好的经济效益。