不同校中状态对某轴系回旋振动的影响研究

刘金林,赖国军,,姜忠龙,曾凡明

(1.海军工程大学 动力工程学院,武汉 430033;2.中国人民解放军 91404部队,河北秦皇岛 066001)

0 引 言

船舶推进轴系回旋振动是指轴系旋转过程中,由转动部件自身的不完全对称性和螺旋桨在不均匀流场中工作所产生的交变力矩引起的周期性的弯曲现象。影响轴系回旋振动特性的因素有很多,比如轴系本身的结构属性、螺旋桨的陀螺效应、轴承支点的数量和位置、中间轴数量和轴承间距等等[1-2]。

轴系回旋振动不仅会产生较大的振动噪声,影响船舶舒适性,而且还会严重影响船舶的安全运行,增大轴颈与轴承的磨损,破坏船舶艉轴的密封装置,剧烈的回旋振动甚至会引发轴系断裂。因此,轴系回旋振动问题一直是国内外研究的热点。赖国军等[3-5]综述了近年来船舶推进轴系设计的研究现状,指出了提高船舶推进轴系设计质量的几个关键问题,如轴系校中、轴系振动及轴系设计流程等的优化问题。另外,他们也研究了轴系的多学科综合优化问题。周海军等[6]在傅里叶级数基础上,结合船舶推进轴系的特点并考虑螺旋桨的回旋效应,重新推导了带集中质量点的多跨梁结构的回旋振动计算公式,并针对某轴系研究了它在额定工况下正逆回旋振动的动态特性。Bouaziz、Grossi 和周瑞平等[7-10]研究了轴系中间轴承不同布置位置、支撑刚度变化和取消中间轴承对轴系回旋振动特性的影响,为轴系的设计、校中安装提供了一定的理论基础。

本文以某轴系试验平台为研究对象,采用有限元对其进行了直线校中和轴承位置双向优化校中。基于流体动力润滑理论,建立轴承油膜支撑模型,计算轴系不同校中状态下各轴承油膜分布情况,据此得到各轴承支撑刚度,并计算和对比得到轴系不同校中状态对轴系回旋振动的影响,为在轴系设计阶段控制其回旋振动提供一定的理论支撑。

1 轴系试验平台简介

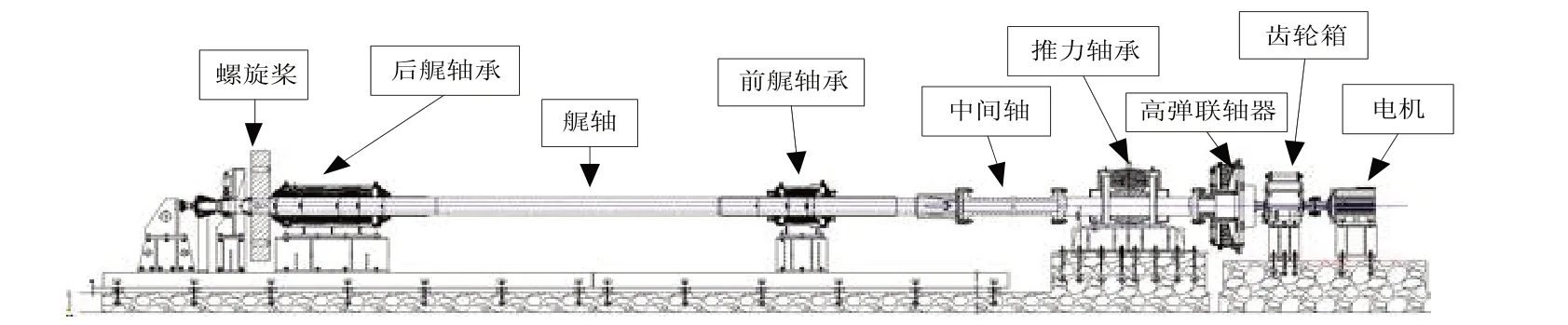

本文以某型电力推进轴系试验平台为研究对象,其布置简图如图1所示。

图1 某轴系试验平台布置简图Fig.1 Sketch of a shafting testing platform

该轴系试验平台主要组成部件有螺旋桨(用圆盘代替)、艉轴、后艉轴轴承、前艉轴轴承、中间轴、可拆联轴器、推力轴承、高弹联轴器、齿轮箱、电机等。艉轴与中间轴通过半联轴节连接,中间轴与推力轴之间通过法兰连接。该轴系试验平台中的前艉轴承和后艉轴承都是水润滑,推力轴承是滑油润滑。文中在考虑轴承润滑特性时,各轴承都称作油膜润滑,但在计算时对润滑液体的不同属性分别做了不同的处理。

2 轴系校中计算及对比

2.1 轴系直线校中

根据轴系试验平台的实际尺寸和相应约束条件,建立如图2所示的有限元模型。

图2 轴系试验平台有限元模型Fig.2 Finite model of the shafting testing platform

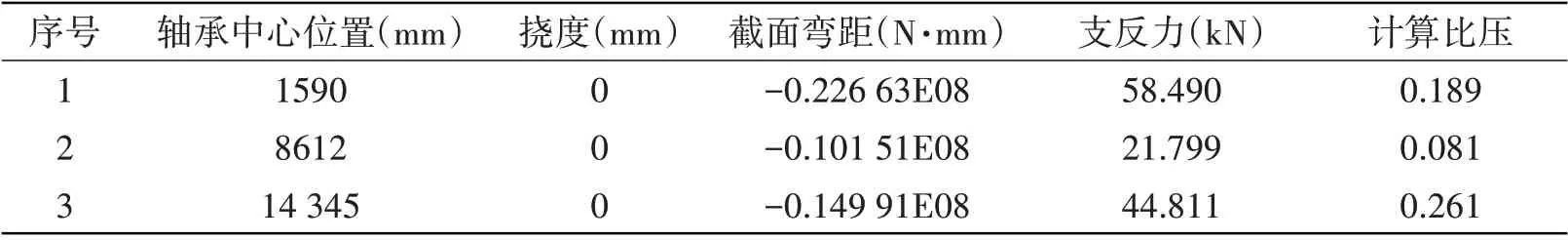

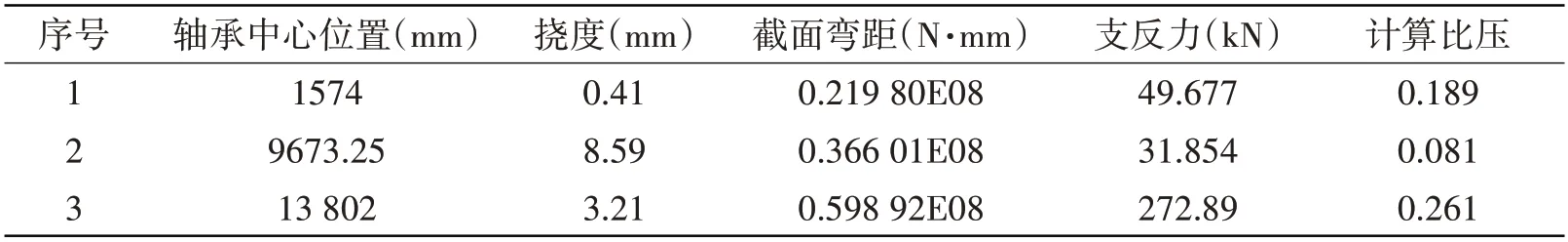

在ANSYS 中定义材料的属性,设定轴承位置坐标和相关约束条件得到该轴系试验平台直线校中下的各轴承状态参数如表1所示。

表1 轴系试验平台直线校中各轴承的状态参数Tab.1 State parameters of each bearing of the shafting testing platform under its linear alignment

2.2 轴承位置双向优化校中

由轴系试验平台直线校中计算结果可知,由于圆盘的悬臂梁作用引起的轴系试验平台后艉轴承上负荷过大,这易导致轴系的横向激励过大,引起过大的回旋振动。在此研究优化各轴承的位置使后艉轴承上的负荷f1最小,即轴承位置双向优化的目标函数为f1的值最小。

式中:f0为轴系直线校中状态下后艉轴承上的载荷(N);A1i(yi)为负荷影响系数,第i个轴承垂向变位1 mm后对后艉轴承上载荷相对于直线校中状态下的变化量(kN/mm);yi表示第i个轴承的变位值(mm);f1x是各轴承轴向变位对后艉轴承上载荷的影响。

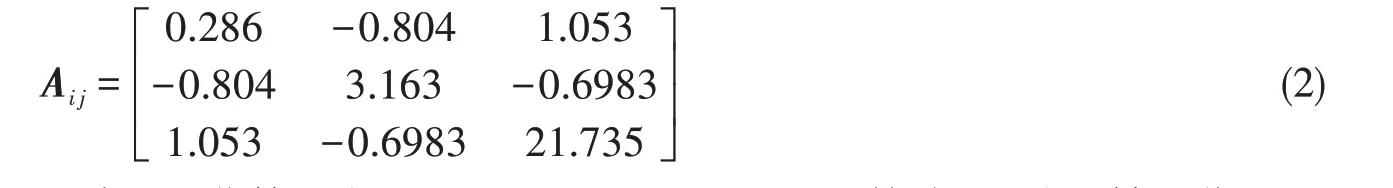

由2.1节轴系直线校中结果(各轴承上的支反力)可求得轴系各轴承间的负荷影响系数矩阵为

在轴系设计相关约束条件下,采用野草算法(Invasive Weed Optimization,简称IWO)对轴承位置进行双向寻优。即寻优过程的自由变量为(xi,yi)(i=1,2,3),其中,xi为各轴承的轴向变位,yi为各轴承的垂向变位。

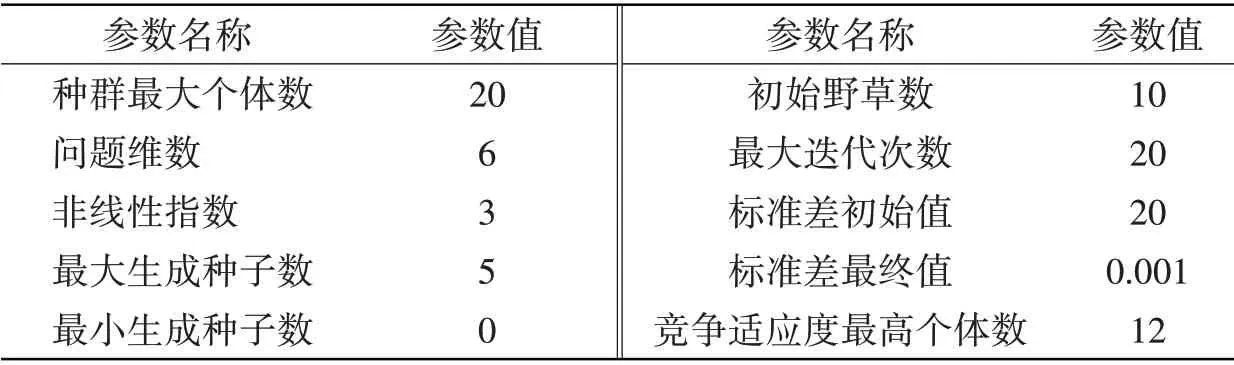

参考轴系试验平台直线校中方法,在ANSYS中建立其有限元模型,轴系采用Beam 188梁单元,在轴系末端加载一集中载荷代替圆盘(螺旋桨)的重量,并假设轴承为刚性支撑,用Combin 214 单元模拟。因此,可知野草变量的维数为D=6。该轴系轴承位置进行双向优化的IWO 算法所需的基本参数可用表2表示。

表2 IWO算法基本参数Tab.2 Basic parameters of IWO algorithm

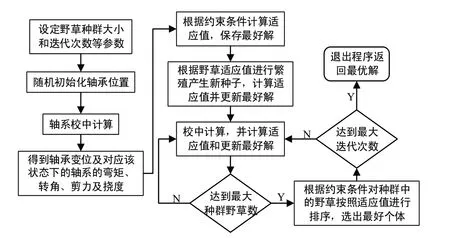

IWO 算法通过Matlab 程序实现野草个体的适应度函数调用及运算,采用ANSYS 程序计算野草个体相对应的轴系校中计算,其具体优化过程如图3所示。

图3 轴系校中优化IWO计算过程Fig.3 IWO calculation process of shafting alignment optimization

采用IWO 算法,经过100 次迭代后,得出目标函数值(后艉轴承上的载荷)最终收敛于49.677 kN。并且得到轴承位置双向优化后各轴承的位置及其校中优化状态分别如表3和表4所示。

表3 轴系试验平台双向优化前、后各轴承位置Tab.3 Positions of each bearing before and after the shafting testing platform dual optimal alignment

表4 轴系试验平台双向优化校中各轴承的状态Tab.4 State parameters of each bearing of the shafting testing platform under its dual optimal alignment

3 轴承支撑特性研究

3.1 轴承支撑油膜特性分析

轴承支撑系统(轴承基座、轴承支撑油膜和船体等)本身是一个弹性体,其刚度会随轴系的校中状态和运行工况的变化而变化。尤其是各轴承支撑油膜,其刚度特性与油膜的压力和厚度有关,需要把它当作非线性问题来研究。基于滑动轴承动压润滑理论[11-12],采用雷诺方程计算轴承支撑油膜压力分布,为简化计算,假设轴系运行过程中,轴承温度不变,不考虑油膜体积变化,油膜为层流,忽略惯性力的影响。

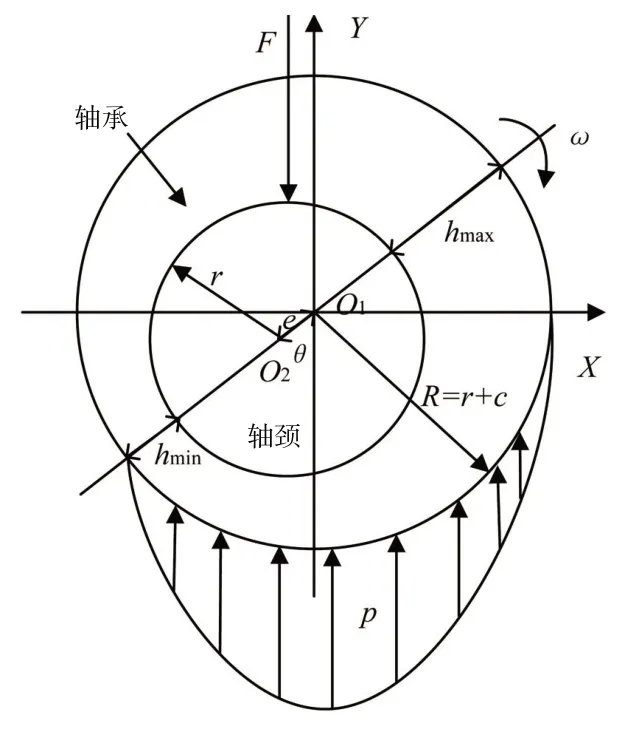

图4为滑动轴承在轴系正常运转时,受到载荷F的作用,轴颈中心O2与轴承中心O1之间有一个偏心距离,它们的偏心距为e,偏心角为θ;轴承与轴颈间圆心距O1O2向两端的延长线与轴承和轴颈相交,两交线线段分别表示轴承和轴颈之间的最大间隙hmax=c+e和最小间隙hmin=c-e,其中c为轴瓦与轴颈之间的半径间隙,r+c为轴承孔内径,r为轴颈半径;沿轴系旋转的方向ω,轴承和轴颈之间的间隙由hmax变化至hmin,是一个收敛的楔形,在这段间隙变化区间,油膜承受的压力是先逐渐增大后急剧减小的,该楔形油膜主要是由轴承承受的载荷F形成。

图4 轴承支撑油膜压力分布示意图Fig.4 Schematic diagram of pressure distribution of bearing support’s oil film

轴系在不同的校中状态和不同运行工况下,轴承所受的载荷、轴承-轴颈的偏心距e和偏心角θ是各不相同的,轴承所受的外载荷F、轴承-轴颈的偏心距e和偏心角θ等因素会直接影响到各支撑轴承上的油膜压力分布。因此,研究不同校中状态对轴系回旋振动的影响,必须计算不同校中状态下,各轴承上的油膜压力分布和刚度与轴系运行工况之间的关系。

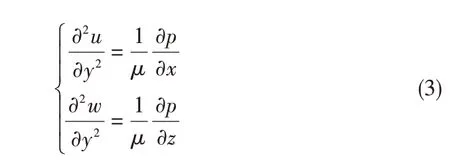

3.2 轴承支撑油膜压力计算

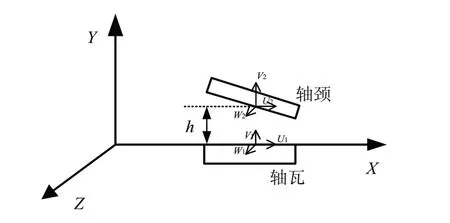

图5 为轴瓦与轴颈间油膜示意图,用于分析支撑轴承油膜的压力分布情况。图中h代表轴承支撑油膜的厚度,u、v、w分别表示轴承支撑油膜在空间直角坐标系X轴、Y轴、Z轴方向上的分量。结合流体层流理论,假设粘度和体积不变,建立雷诺方程为

图5 轴瓦与轴颈间油膜示意图Fig.5 Schematic diagram of oil film between bearing bush and journal

式中,μ为油膜粘度,ρ为滑油密度,p为油膜所受压力。

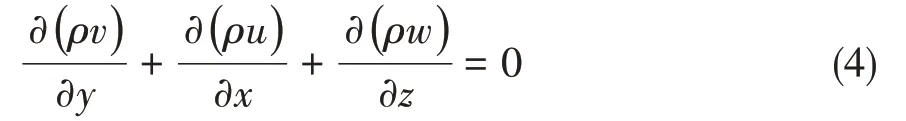

联立式(3)和式(4),得

根据图5可知在该状态下的边界条件为

求解油膜支反力,根据式(6)的边界条件和油膜体积不可压缩性,联立式(5)得

根据小扰动原理可知:

轴系运转过程中,轴瓦是静止的,且轴瓦和轴颈的材料刚度远大于油膜刚度,故忽略轴瓦与轴颈变形,将式(8)代入式(7)可得到该支撑油膜的雷诺方程式为

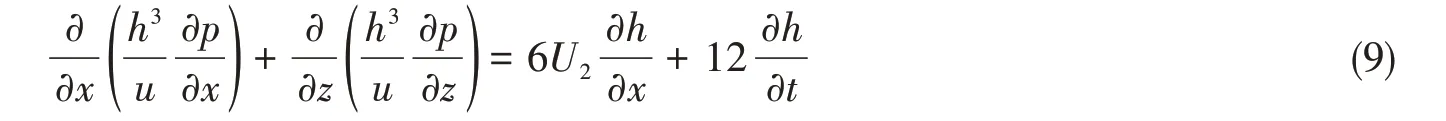

将式(9)转化为圆柱坐标,可得

式中,r为径向坐标(mm),μ为油膜的动粘度系数(Pa·s),θ为轴向坐标(rad),ω为轴系转速(rad/s)。对支撑轴承油膜压力分布积分,可得轴承油膜支反力在圆柱坐标下的表达式为

联立式(3)~(11),根据轴系各轴承上的载荷、轴承—轴颈偏心角和偏心距,就可求得该轴系在稳定工况下的油膜压力分布。

3.3 不同工况下各轴承油膜压力

3.2节给出了该轴系试验平台在稳定运行时,支撑轴承油膜压力分布的计算方法。但在船舶运行过程中,轴系的工况是随时变化的,将不可避免地对支撑轴承油膜产生一个随时间变化的扰动作用。当轴系转速发生变化时,各支撑轴承油膜压力分布可由下式表示:

式中,pe为油膜动压力对轴心偏心距e的偏导数,pθ为油膜动压力对轴心偏心角θ的偏导数,pe˙为油膜动压力对轴心偏心距变化率e˙的偏导数,pθ˙为油膜动压力对轴心偏心角变化率θ˙的偏导数。

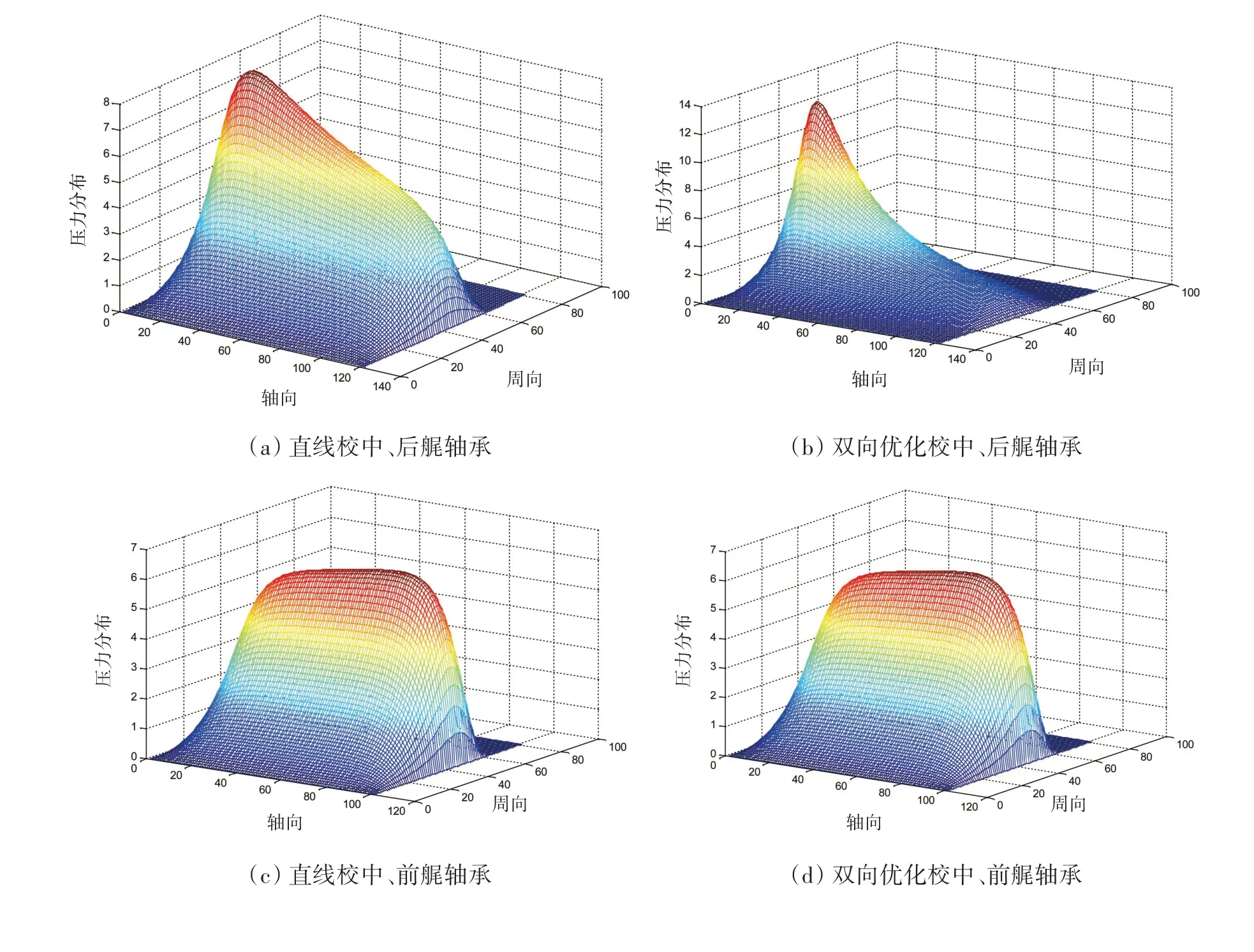

综上,编写该轴系试验平台各轴承支撑油膜压力分布计算程序,可计算求得轴系在直线校中和轴承位置双向优化校中状态下,任意正常工况下各轴承上油膜压力分布。该轴系在以上两种校中状态下,20%额定工况下运行时三轴承上油膜压力分布结果如图6所示:

图6 两种不同校中状态下的各轴承支撑油膜压力分布Fig.6 Pressure distribution of each bearing’s support oil film under two different shafting alignment states

由图6 可知:该轴系经过轴承位置双向优化校中后,后艉轴承靠近圆盘端油膜压力增大(压力最高值有所增加),另一端油膜压力有所减小,故造成油膜压力中心点位置相对于直线校中状态更接近于螺旋桨端;但根据油膜压力积分可知,经过轴承位置双向优化校中后该轴承上的支反力减小了。这是因为进行轴承位置双向优化后,后艉轴上的静态载荷由直线校中状态下的58.49 kN 减小到49.677 kN;前艉轴承上油膜压力中心点向靠近推力轴承方向移动了;推力轴承上油膜压力分布增加且压力中心点向靠近艉轴端移动,这是因为该轴系试验平台经过轴承位置双向优化校中后,前艉轴承与推力轴承中心点距离减小且推力轴承上的静态载荷由直线校中状态下的44.81 kN增大至272.89 kN。

联立式(11)和式(13),当轴系变工况时,轴承支反力的二次泰勒展开式为

根据物体刚度定义,可得油膜刚度K为油膜力变化率与油膜厚度变化率的比值:

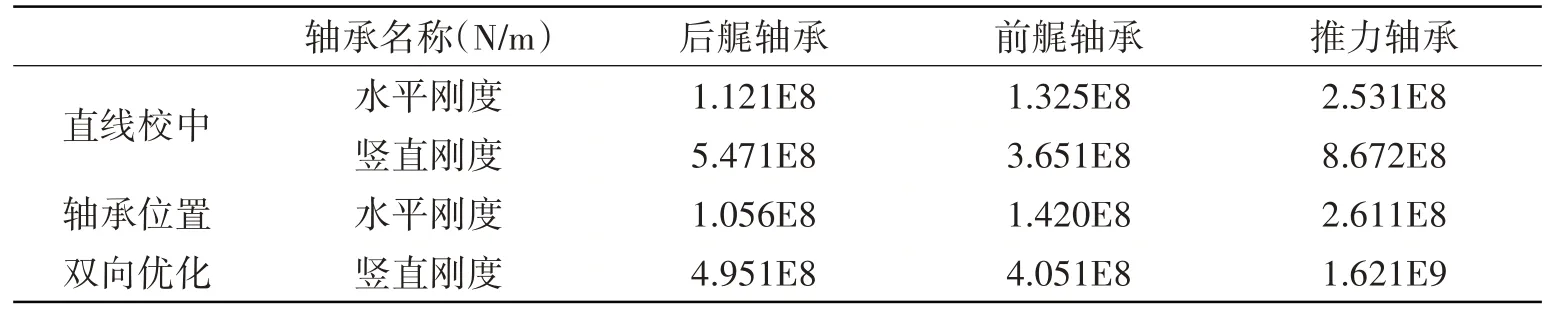

经计算求解可得,该轴系试验平台在20%额定转速下,两种校中状态下各轴承上支撑油膜水平方向和竖直方向的刚度如表5所示:

表5 轴系试验平台20%额定转速下各轴承的油膜刚度Tab.5 Stiffness of each bearing at 20%rated speed of the shafting testing platform

该轴系试验平台的两种校中状态,其他不同运行工况下各轴承上的油膜压力分布及其刚度可用类似的方法求得。

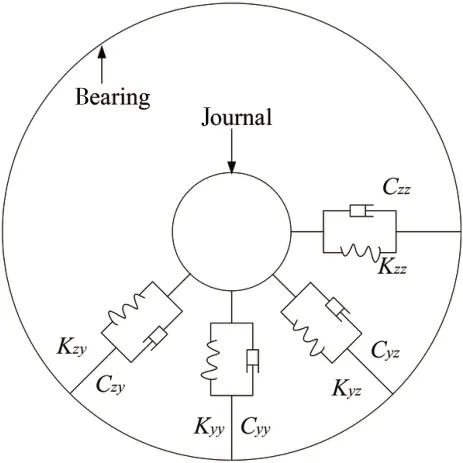

3.4 轴承支撑模型的建立

轴系的回旋振动特性与各轴承的支撑特性紧密相关,为了研究轴系不同校中状态对其回旋振动的影响,需要根据轴系在不同校中状态下各轴承的支撑特性,建立各轴承的支撑模型。在轴系的三个轴承位置分别建立如图7所示的支撑轴承单元模型。

图7 中,Kzz和Czz分别代表了支撑轴承单元在水平方向的刚度和阻尼;Kyy和Cyy分别代表了支撑轴承单元在竖直方向上的刚度和阻尼;Kzy、Kyz、Czy和Cyz分别为该单元在水平方向与竖直方向的耦合刚度和耦合阻尼。

图7 支撑轴承单元模型Fig.7 Model of support bearing unit

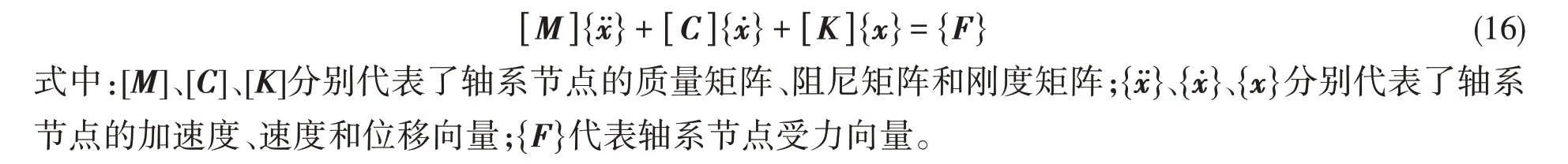

4 轴系试验平台回旋振动计算

4.1 回旋振动模态分析

根据第3章求解得到各支撑轴承的水平方向、竖直方向的刚度,建立它们各自的刚度矩阵。采用有限元方法,将轴系离散成有限个小轴承支撑单元,单元与单元之间通过节点联系起来,轴系的位移、所受力和力矩通过节点传递。轴系各节点处的状态可结合振动方程求得:

为研究不同的轴系校中状态对回旋振动影响,在得到不同轴系校中状态下各轴承的油膜支撑特性的基础上,需进一步分析各轴承支撑状态对回旋振动的影响。为此,首先研究各轴承在不同边界条件下的回旋振动模态,根据式(16)得出如图8所示的轴系回旋振动前两阶模态的振型。

图8 轴系回旋振动前两阶模态振型Fig.8 First two modal shapes of shafting whirling vibration

图8(a)和(b)分别显示了该轴系试验平台一阶水平和竖直方向的振型;图8(c)和(d)分别显示其二阶水平和竖直方向的振型。由图可知:(1)该轴系试验平台回旋振动在水平方向的前两阶固有频率为18.07 Hz和26.92 Hz,竖直方向的前两阶固有频率为18.96 Hz和27.05 Hz;(2)若轴系的横向激励在前两阶回旋振动固有频率内,则对艉轴和中间轴影响较大。

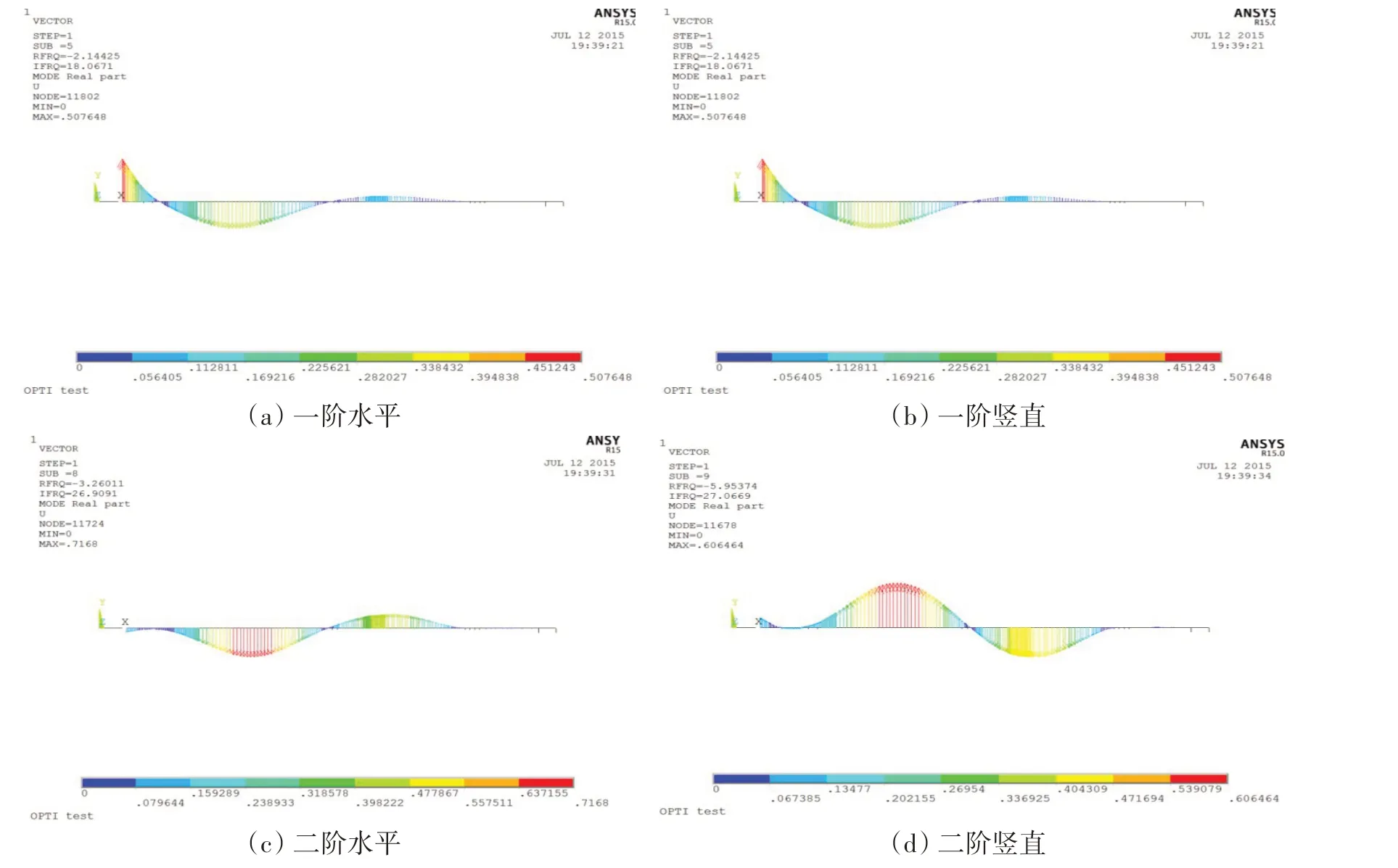

4.2 不同校中状态对回旋振动影响对比

为考察轴系的回旋振动幅频响应情况,根据轴系模态分析结果,选取在轴系回旋振动前两阶固有频率内,轴系振动较为剧烈的几个点作为参考点。它们分别为艉轴靠近螺旋桨处一点、艉轴中间点、中间轴和高弹联轴器附近一点,并依次将它们编号为a、b、c和d参考点。分析轴系上这四个参考点处的回旋振动幅频响应就可较全面反映该轴系试验平台的回旋振动情况。

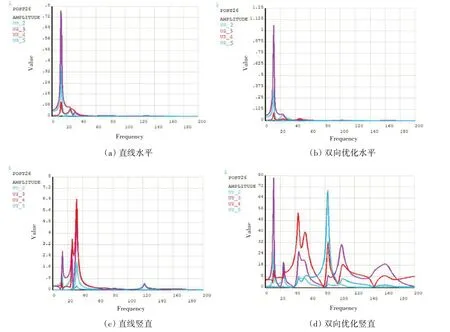

该轴系试验平台处于两种校中状态下,四个参考点处回旋振动的幅频曲线如图9所示。

图9 两种校中状态下四个参考点处回旋振动幅频曲线Fig.9 Amplitude versus frequency of whirling vibration at four reference points under two alignment states

图9 中的(a)、(b)、(c)和(d)分别显示了该轴系试验平台四个参考点处的回旋振动在水平方向和竖直方向的幅频曲线,图中左上角2、3、4 和5 分别表示的是a、b、c和d参考点。由图可知:(1)同一种校中状态下,轴系试验平台回旋振动水平方向和竖直方向上的共振频率都相同,不随轴系转速变化而变化;(2)同一种校中状态下,轴系试验平台竖直方向上振动幅值明显大于水平方向,这是因为轴系旋转过程中,竖直方向的脉冲激励要大于水平方向;(3)该轴系试验平台经过轴承位置双向优化校中后,其回旋振动一阶共振频率由直线校中状态下的19 Hz 减小到16 Hz。这是因为轴承位置双向优化校中后增加了前、后艉轴承中心点的距离,由直线校中状态下的7022 mm 增加到9088.25 mm;(4)校中优化后,前、后艉轴承中心点距离增大,艉轴段的柔度增加使得b参考点振动幅值增加;(5)因参考点a在轴承附近,故它的回旋振动幅值相对其他参考点较小;(6)轴承位置双向优化之后,推力轴承上负荷显著增大,故参考点d竖直方向上的共振幅值增大。

5 结 论

为研究轴系不同校中对其回旋振动的影响,本文根据某轴系试验平台实际尺寸建立了有限元模型,并进行校中计算;采用IWO 算法得到该轴系试验平台轴承位置双向优化后的各轴承位置;分别计算了该轴系试验平台在直线校中和轴承位置双向优化状态下各轴承的水平和竖直方向上的刚度,以此建立轴承—轴颈油膜支撑模型,计算了在不同校中状态下的回旋振动,得出以下结论:

(1)以艉轴承上负荷最小为目标函数,采用IWO算法可快速得到轴系轴承位置双向优化结果;

(2)该轴系试验平台经轴承位置双向优化后,艉轴承上的负荷明显减小,达到了校中优化的目的,但推力轴承上的负荷增大,造成参考点d处回旋振动竖直方向上的频域响应幅值较直线校中有明显变大;

(3)轴系的不同校中状态下,其共振频率不同,该轴系试验平台因轴承位置双向优化后,前、后艉轴承间的距离比直线校中远,其回旋振动一阶共振频率由19 Hz减小到16 Hz;

(4)该轴系试验平台不同的校中状态主要影响各轴承竖直方向的支撑特性,因此对其回旋振动竖直方向上的影响大于水平方向。

综上,该轴系试验平台属于短轴系,以后艉轴承上载荷最小为目标,经过轴承位置双向优化后轴系的回旋振动较大于直线校中时。故可知轴系的校中状态对回旋振动有显著影响,为减小轴系回旋振动,可在轴系校中设计时考虑轴系的振动,设定多目标寻优,寻求校中良好且振动较小的轴系校中状态。