大型费托合成装置催化剂置换工艺及影响因素

马晓芳,苏安

(国家能源集团宁夏煤业有限责任公司煤制油分公司合成油厂,宁夏 银川 750411)

0 引言

煤间接液化技术作为煤炭清洁高效利用的一种途径,反应条件相对温和,其合成油品具有清洁、环保、燃烧性能优异等优点,是石油炼制液体燃料的直接替代品,能够缓解我国石油对外进口的依赖[1-2],而其制备的某些高附加值化工产品性能甚至远超以石油为原料的化工品性能,因此发展煤制油、煤制化工品技术的意义重大[3]。400万吨/年煤炭间接液化高温浆态床费托合成集成技术,采用每台浆态床还原反应器配套两台浆态床费托合成反应器的形式,完成氧化态催化剂的预处理及费托合成反应器过程。其中单台费托反应器年产油品50万吨,装置规模大,工艺复杂,对运转操作水平要求较高。本文针对宁煤费托合成工艺催化剂置换过程中还原反应器和费托合成反应器温度、压力、液位、入塔气氢碳比、净化气量等主要运行参数进行了分析和总结,为同类型的工业装置提高费托合成反应性能,维持装置长周期稳定运转提供借鉴思路。

1 催化剂置换工艺流程与运行参数

1.1 催化剂置换工艺流程

还原装置与费托合成装置置换工艺的核心是还原反应器和费托合成反应器,还原反应器直径4 m,单次可还原催化剂16 t,费托合成反应器直径9.6 m,高50 m。每台还原反应器对应两台费托合成反应器。其置换工艺流程为:按照3天左右的时间,对费托催化剂进行总量10%左右的置换。置换过程中,首先进行两个费托合成反应器内渣蜡(含催化剂的液态重质蜡)的卸出操作,包括确认卸渣蜡流程、卸渣蜡管线试通、反应器卸渣蜡、循环气扫线、卸渣蜡阀门恢复等过程。待渣蜡卸剂结束后,将还原反应器中还原后的催化剂浆液依次加入两个费托合成反应器中,主要过程包括管线确认、压剂、管路重柴清洗及阀门恢复等。置换后,还原反应器一般进行降温处理,等待下一次还原过程。

1.2 工艺参数

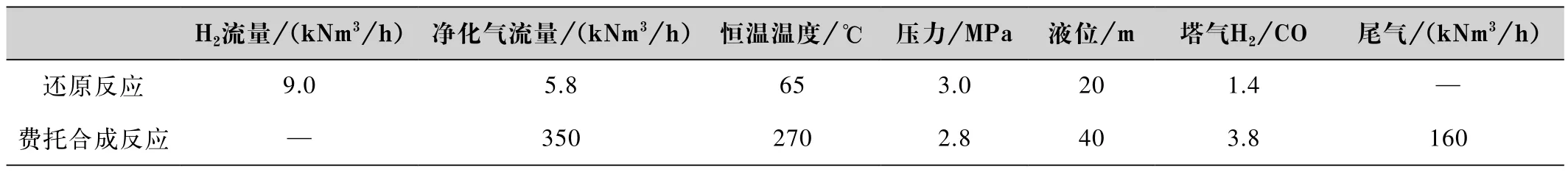

还原及费托合成反应主要运行参数与升温曲线如表1和图2所示。

表1 还原及费托合成反应主要运行参数

还原过程温度控制是关键,由图1可知,催化剂还原过程最终恒温在265 ℃,因此向费托合成反应器的加剂过程是在还原反应完成后进行的。

图1 还原反应升温曲线

2 置换过程运行参数变化与分析

2.1 费托合成反应器

本文选取某次催化剂正常置换过程中还原及费托合成单系列反应器的参数变化作为典型代表进行统计分析,本次的置换顺序为:费托合成反应器卸剂、还原反应器向费托合成反应器加剂。

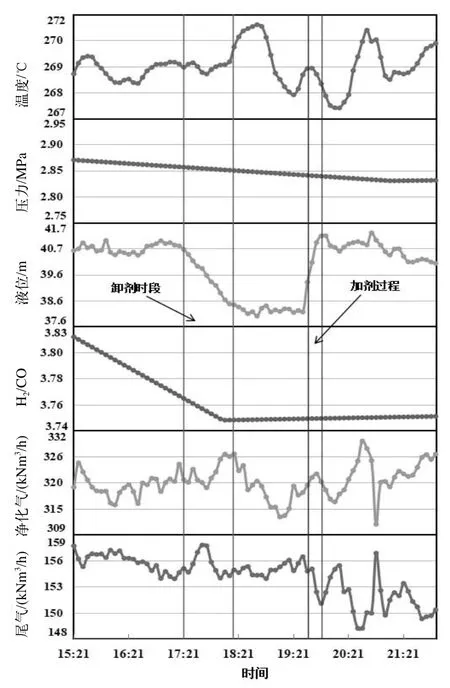

图2为单系列费托合成反应器在催化剂置换前后两个小时、卸剂过程、加剂过程时段内的主要参数变化过程。

由图2可知,费托合成反应器温度控制范围在催化剂置换前及卸剂过程中保持较为平稳,在269 ℃左右,在卸剂后由于反应器中催化剂藏量变化影响反应放热量,需要对温度进行调整,因此在卸剂和加剂之间的时段内反应器温度产生了一定的波动。在随后的加剂过程中,温度产生较一个明显的降低,这是由于加剂过程中,新加入的还原后催化剂浆液温度在265 ℃左右,低于费托合成反应温度,因此会造成温度下降。催化剂置换后,通过调控手段回调温度至270 ℃左右,过程中也产生了一定的波动。费托反应器压力会上涨0.05 MPa左右,此波动基本不受催化剂置换过程影响,整体波动极小。反应器液位在催化剂置换前维持在40 m左右,卸剂过程中,能够明显观察到液位降低,最低降至38 m左右,加剂后液位迅速恢复至40 m以上并趋于稳定。入塔气氢碳比在置换过程中整体在3.74~3.83范围内,属于装置运转的正常范围,基本不受催化剂置换过程影响。净化气量与尾气量的波动具有一定的关联性,同时尾气量也会受到反应温度的影响。催化剂置换前,净化气量在315~326 kNm3/h范围内,尾气量在153~159 kNm3/h范围内,在卸剂过程中,尾气量有了一个突增的波动,由于卸剂时段内反应器温度基本保持稳定,因此尾气增加应与催化剂藏量减少有关,之后随着新还原后催化剂的加入,反应转化率的提升,产油率增加,即使在置换后提高了净化气的进气量,尾气量整体也低于置换前。此结果表明催化剂置换效果明显。

图2 单系列费托合成反应器催化剂置换时参数变化

2.3 四系列还原反应器

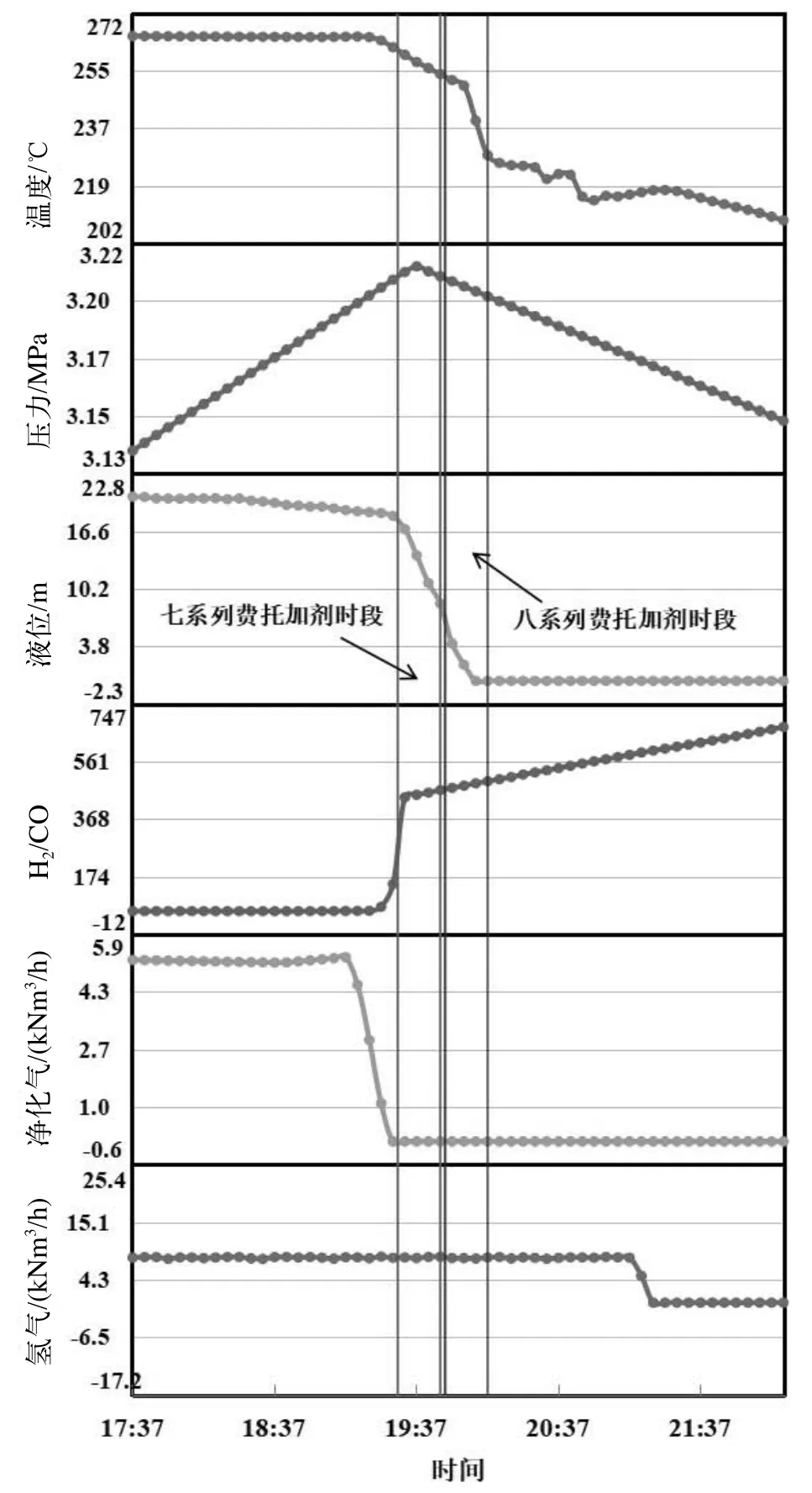

当费托合成反应器催化剂卸剂结束后,开始从还原反应器向费托合成反应器加料。图3为还原反应器在催化剂置换前后各两个小时、以及分别向费托合成反应器加剂过程时段内的主要运行参数的变化。

图3 还原反应器催化剂置换时参数变化

由图3可知,还原反应器置换前温度控制在265 ℃,向费托反应器压剂时,因合成气已中断,放热终止,温度已经开始降低,置换结束后,温度降低至220 ℃左右。为了向费托合成反应器中压剂,还原反应器压力在置换前会从3.0 MPa提升到3.2 MPa左右,保证两反应器间压差大于0.4 MPa,压催化剂前两小时中断重柴补充,防止费托反应器液位过高;反应器液位置换前的为18 m,向第一个费托反应器加剂后液位降至9 m左右,向B系列费托反应器压剂后液位为0 m;由于置换开始时停止通入净化气,因此入塔气氢碳比会急剧上升至400以及更高;净化气量在置换前保持从5.8 kNm3/h左右,开始加剂时降为零,氢气流量在整个置换过程中保持不变,维持在9.0 kNm3/h左右。

3 结语

大型费托合成装置催化剂置换过程工艺参数的变化规律为:还原反应器置换前后温度从265 ℃降至220 ℃左右,压力在置换前后控制先增加后降低,液位从18 m左右降低至零;净化气量从5.8 kNm3/h左右降为零,氢气量维持不变,入塔气氢碳比会有较大增加;对于合成反应器,卸剂需要调控反应温度保持不变,加剂时温度降低2~3 ℃,置换过程中压力基本维持平稳,液位会随着卸剂和加剂过程而降低和升高,入塔气氢碳比基本不受置换过程影响,净化气量及尾气量的变化与负荷、反应器温度等参数相关,一般情况下尾气量置换后会低于置换前。