电子级丙酸乙酯合成工艺的模拟及优化

梁 术,李光科,张卫海,王玉鑫,郭建军,石 磊,,3

(1. 沈阳化工大学 资源化工与材料教育部重点实验室,辽宁 沈阳 110020;2. 山东石大胜华化工集团股份有限公司,山东 东营 257500;3. 沈阳化工大学 能源与化工产业技术研究院,辽宁 沈阳 110020)

丙酸乙酯作为一种化学良性溶剂[1]可用于生产纤维素醚、天然树脂及合成树脂,作为中间体可生产抗疟药乙胺咪啶等[2-4]。丙酸乙酯还广泛用于调配各种食用香精及烟用香精[5-7],配制朗姆酒、白酒和西洋酒[8],还可调制果实型和花香型香料[9-10]。此外,丙酸乙酯还是改善汽油燃烧性能的理想添加剂[11-13]。因此,丙酸乙酯在食品、药业、化妆品及化学制剂等领域得到广泛应用。更为重要的是,丙酸乙酯具有水溶性差、黏度低、凝固点(-73.9 ℃)低、沸点(99.1 ℃)高、锂盐溶解度高及锂离子电导率高等性质,可用作电解液添加剂甚至溶解锂盐的主溶剂,显著提升锂离子电池的低温性能[14]。预计未来国内外市场,纯度达到99.995%(w)以上且不含10-6级杂醇、醚和酸等含氧化合物的高品质丙酸乙酯将供不应求。

传统的丙酸乙酯合成工艺是以浓硫酸等强酸为催化剂,采用苯系物或环己烷为带水剂[15-18]的间歇式或半连续式酯化法,后续进行中和、水洗及精馏等操作得到目标产品。传统工艺的缺点是浓硫酸腐蚀性较强,且乙醇与环己烷可形成共沸物,使带水剂回收困难。有文献报道了以对甲苯磺酸铜[19]、强酸性阳离子交换树脂Amberlyst 45[20]及硫酸氢钠[9]等为催化剂合成丙酸乙酯的工艺,但因反应时间长、稳定性差等原因,并未实现工业应用。以传统的环己烷为带水剂合成丙酸乙酯工艺为例,精馏塔塔顶采出物组成为4.8%(w)水、19.7%(w)乙醇及75.5%(w)环己烷,静置分层后有机层循环回反应釜作为反应原料,大量带水剂和乙醇循环造成潜热浪费且产品纯度低。Zhang等[21]以丙酸丁酯或丁酸丁酯为萃取剂分离乙醇-带水剂共沸物,并采用Wilson,UNIQUAC,NRTL模型拟合实验数据,确定了三种模型的二元交互作用参数。传统工艺中精馏塔塔釜组成为过量的乙醇和丙酸乙酯共沸物[22],周航等[23]利用COSMO-SAC模型确定了分离乙醇-丙酸乙酯二元共沸物的最优萃取剂为对二甲苯,并采用Aspen Plus化工过程模拟软件中的Wilson模型对实验数据进行了很好的拟合。Zhang等[24]用三种甲基咪唑醋酸根离子液体作为萃取剂分离乙醇-丙酸乙酯共沸物,并采用UNIQUAC,NRTL,Wilson模型对汽液平衡数据进行关联,三种模型均适用于该系统,其中NRTL模型的计算结果与实验数据的偏差最小。传统的丙酸乙酯合成工艺中,采用带水剂进行除水,带水剂-乙醇-水三元共沸物需进一步分离,导致生产总能耗高,同时精馏塔塔釜乙醇-丙酸乙酯共沸物也需萃取精馏分离[25-26],带水剂和萃取剂容易残留在丙酸乙酯中使目标产物品质变差。由于传统酯化法合成丙酸乙酯的工艺比较复杂,未发现对该过程进行工艺和能耗模拟的公开报道。

本工作在丙酸与乙醇酯化合成丙酸乙酯的过程中,引入无机分子筛膜脱水[27-28],避免使用萃取剂和带水剂,提出了一种合成电子级丙酸乙酯的新工艺,并利用Aspen Plus V10化工过程模拟软件对合成丙酸乙酯的连续过程进行模拟及优化。

1 模型的建立

1.1 丙酸和乙醇酯化反应组成及平衡常数测定

首先将定量丙酸加入到三口烧瓶中,加热至反应温度,然后加入已预热到反应温度的乙醇(丙酸与乙醇的摩尔比为1∶1),并加入3%(w)丙酸含量的对甲苯磺酸催化剂,控制搅拌转速300 r/min消除传质影响,使反应物和催化剂充分接触,每间隔30 min取样1次,采用日本岛津公司GC-2010型气相色谱仪分析试样组成(FID检测),待组成不再变化时,视为反应达到平衡。

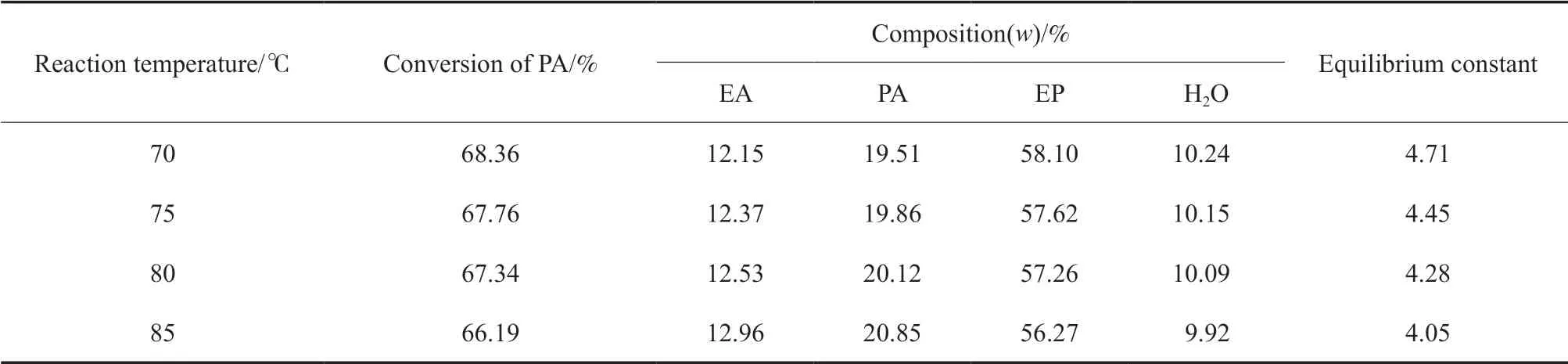

采用内标法计算反应体系中丙酸、乙醇及丙酸乙酯的含量,并根据酯化反应方程式计算不同反应温度下反应体系的平衡组成和平衡常数,结果如表1所示。

表1 不同温度下反应体系的平衡组成及平衡常数Table 1 Equilibrium composition and constant of reaction system at different temperatures

从表1可看出,随反应温度的升高,反应平衡常数逐渐减小,说明合成丙酸乙酯的酯化反应为放热反应,低温促进反应向正方向进行;反应平衡常数大于1,说明原料丙酸和乙醇的平衡转化率较高,正向反应进行得比较彻底;酯化反应产物仅有丙酸乙酯和水,如果能及时将水移出反应体系,则反应可以继续向正反应方向进行,从而打破反应平衡限制,显著提高丙酸和乙醇的转化率及丙酸乙酯的收率。

1.2 交互作用参数及体系共沸组成特性

选用NRTL模型对丙酸和乙醇的酯化反应进行优化模拟[29]。乙醇-水、乙醇-丙酸乙酯、丙酸乙酯-水、丙酸-乙醇、丙酸-丙酸乙酯和丙酸-水的二元交互作用参数均来自系统数据库APV100 LLEASPEN、APV100 VLE-HOC和APV100 VLE-IG[30],如表2所示。

丙酸和乙醇酯化反应体系中纯组分和共沸物在0.1 MPa下的沸点见表3,表3中的数据是通过Aspen Plus分析得到的。由表3可见,最轻的成分是乙醇-丙酸乙酯-水三元共沸物,最重的成分是丙酸。

表3 丙酸和乙醇酯化反应体系中纯组分和共沸物在0.1 MPa下的沸点Table 3 Boiling point of pure components and azeotropes in the esterification system of PA and EA at 0.1 MPa

1.3 模型的建立、反应流程及指标要求

在通过反应精馏合成丙酸乙酯的过程中,采用无机分子筛膜脱水,打破乙醇-丙酸乙酯-水三元恒沸体系,不使用萃取剂和带水剂。在反应精馏塔塔顶采出高丙酸乙酯含量的乙醇-丙酸乙酯-水三元恒沸物,经无机分子筛膜脱水后进入第二精馏塔,在第二精馏塔塔顶采出低丙酸乙酯含量的乙醇-丙酸乙酯二元共沸物并循环返回反应精馏塔或作为反应原料。丙酸乙酯合成工艺的Aspen Plus模拟流程见图1。为了降低反应精馏塔处理负荷,原料丙酸和乙醇以摩尔比1∶1进入混合器MIX,经换热器H-101换热后进入预反应器R-101进行酯化反应。平衡组成物料通过泵P-101输送到反应精馏塔T-101,塔釜采出大量丙酸、少量丙酸乙酯及微量乙醇和水,经分离器M-103分离后,丙酸返回至混合器MIX中继续参与反应。T-101塔顶采出乙醇-丙酸乙酯-水三元恒沸物,组成为16.50%(w)乙醇、70.97%(w)丙酸乙酯及12.53%(w)水(实验测定值),在分离器M-101中经无机分子筛膜脱水后得到乙醇-丙酸乙酯混合物,通过卡尔费休微量水分析仪测定水含量低于200×10-6(w),经实验验证,无机分子筛膜的分离效果可稳定使用1 000 h以上。乙醇-丙酸乙酯混合物经第二精馏塔T-102分离提纯,塔顶采出乙醇-丙酸乙酯共沸物,经分离器M-102分离后乙醇返回至混合器MIX,继续参与反应;T-102塔釜得到丙酸乙酯产品。预设丙酸乙酯产量为8 000 t/a,初定反应精馏塔T-101塔板数40块,进料位置第20块塔板处,回流比2,常压;第二精馏塔T-102塔板数40块,进料位置第20块塔板处,回流比2,常压。反应精馏塔体系拟定的指标为:T-101塔顶丙酸含量低于1×10-6(w),丙酸乙酯含量越高越好,丙酸乙酯/乙醇摩尔比越大越好;T-101塔釜乙醇含量低于1×10-6(w),水含量低于1×10-6(w),丙酸乙酯含量低于0.5%(w);T-102塔顶丙酸乙酯含量越低越好,丙酸乙酯/乙醇摩尔比越小越好;T-102塔釜丙酸乙酯含量高于99.995%(w),乙醇含量低于1×10-6(w),丙酸含量低于1×10-6(w)。达到上述指标时,反应精馏结合膜脱水技术合成丙酸乙酯工艺的整体能耗较低。

图1 丙酸乙酯合成工艺的Aspen Plus模拟流程Fig.1 Aspen Plus simulation flow chart of synthesis process of EP.MIX Mixer;H-101-H-104 Heat exchanger;R-101 Pre-reactor;P-101-P-103 Pump;T-101,T-102 Distilling tower;M-101-M-103 Separator

2 结果与讨论

2.1 反应精馏塔T-101的模拟优化

2.1.1 理论塔板数的影响

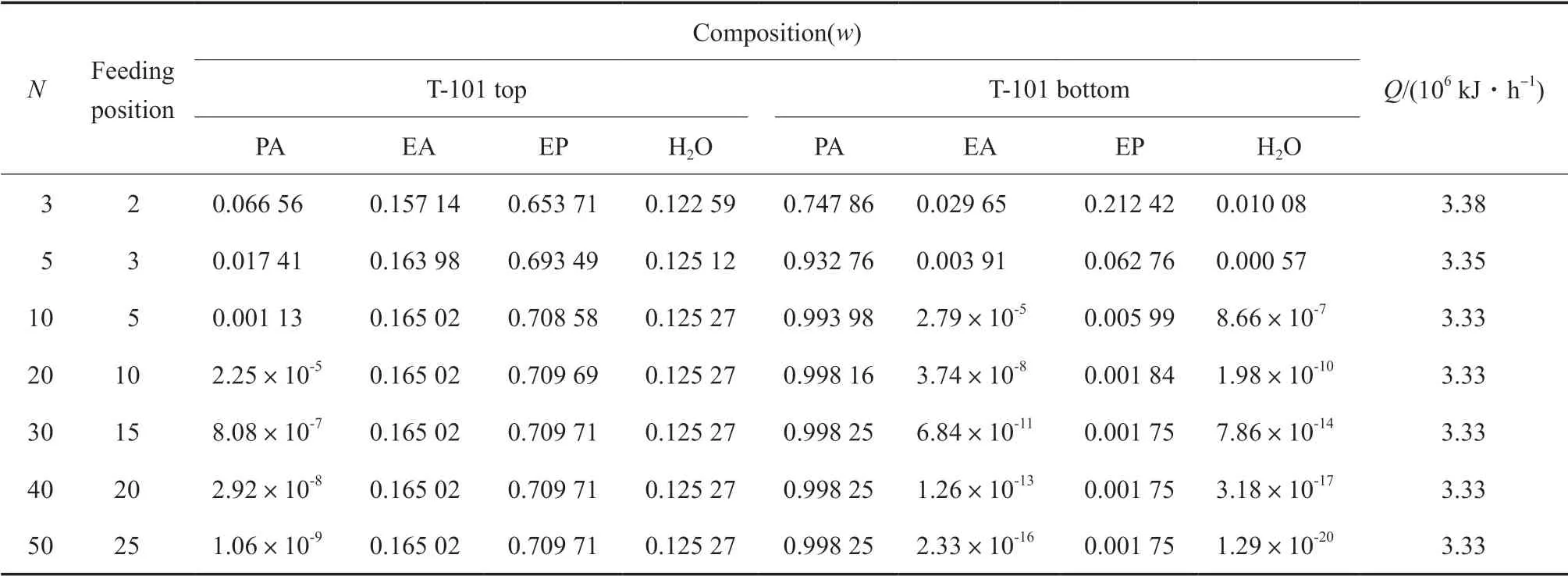

精馏塔理论塔板数是影响塔顶/塔釜组分、能耗及设备投资等的重要参数,合理的理论塔板数不仅能明显降低能耗及设备投资成本,还可以提高产品纯度。通过物料平衡计算出反应精馏塔T-101塔顶采出量约1 580 kg/h,拟定精馏塔中部位置进料、塔顶回流比为2,考察理论塔板数对塔顶组成、塔釜组成及塔釜再沸器热负荷的影响,结果见表4。

表4 理论塔板数对反应精馏塔T-101塔顶/塔釜组成及塔釜再沸器热负荷的影响Table 4 Influence of theoretical plate numbers(N) on the top/bottom composition and reboiler heat duty(Q) of T-101

由表4可知,随着T-101理论塔板数的增加,塔顶丙酸含量逐渐降低,理论塔板数为3,5,10,20时,T-101塔顶丙酸含量高于1×10-6(w);而理论塔板数为30,40,50时,T-101塔顶丙酸含量均小于1×10-6(w)。T-101理论塔板数大于等于20时,塔顶乙醇、丙酸乙酯和水含量基本相同,塔釜乙醇和水含量均小于1×10-6(w)。T-101塔釜再沸器热负荷随理论塔板数的增加逐渐降低,当理论塔板数大于等于10时,塔釜再沸器热负荷基本保持不变。综合考虑设备投资成本、能耗及产品纯度等因素,T-101理论塔板数优选为30。

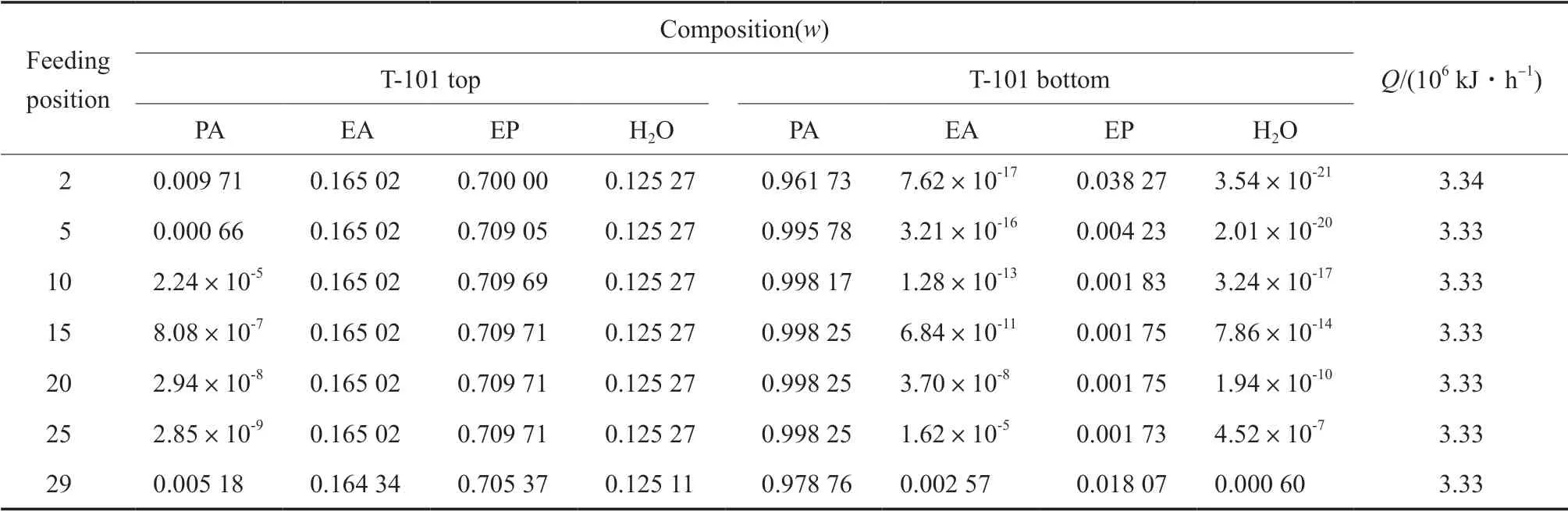

2.1.2 进料位置的影响

精馏塔不同进料位置对塔顶/塔釜产物组成及产品纯度有重要影响。拟定T-101塔顶采出量1 580 kg/h、理论塔板数30,控制回流比为2,考察进料位置对T-101塔顶组成、塔釜组成及塔釜再沸器热负荷的影响,结果见表5。由表5可知,进料位置为第2,5,10,29块塔板时,T-101塔顶丙酸含量过高;进料位置为第25块塔板时,T-101塔釜乙醇含量大于1×10-6(w);进料位置为第15或20块塔板时,均满足塔顶丙酸含量小于1×10-6(w)、塔釜乙醇和水含量小于1×10-6(w)及塔釜丙酸乙酯含量小于0.5%(w)等指标要求,且进料位置对塔釜再沸器热负荷影响不大。因此,T-101塔最佳进料位置为距塔顶1/2~2/3处,即第15~20块塔板处。

表5 进料位置对T-101塔顶/塔釜组成及塔釜再沸器热负荷的影响Table 5 Influence of the feeding position on the top/bottom composition and reboiler heat duty of T-101

2.1.3 回流比的影响

精馏塔回流比对精馏过程中的分离效果、塔顶/塔釜组成及能耗有重要的影响:增加回流比可提高产品纯度并降低杂质含量,但会降低精馏塔的生产能力和处理量,而且会增加生产单位质量产品的能耗;若回流比过小,则塔板液相减少,气-液传质和分离效果不好,塔底重组分被夹带到塔顶,导致塔顶产品品质下降。在T-101理论塔板数30、进料位置第20块板、塔顶采出量为1 580 kg/h条件下,考察回流比对塔顶组成、塔釜组成及塔釜再沸器热负荷的影响,结果见表6。由表6可见,除回流比为0.1和0.3时T-101塔顶丙酸含量高于1×10-6(w)外,其余回流比下T-101塔顶丙酸含量均小于1×10-6(w)、塔釜丙酸乙酯含量均小于0.5%(w)、塔釜乙醇和水含量均小于1×10-6(w);回流比为0.1时,塔釜再沸器热负荷最低,之后随回流比的增大,塔釜再沸器热负荷持续增大。依据在保证产品纯度的前提下降低能耗的原则,T-101的回流比优选为0.5。

表6 回流比对T-101塔顶/塔釜组成及塔釜再沸器热负荷的影响Table 6 Influence of the reflux ratios on the top/bottom composition and reboiler heat duty of T-101

2.2 第二精馏塔T-102的模拟优化

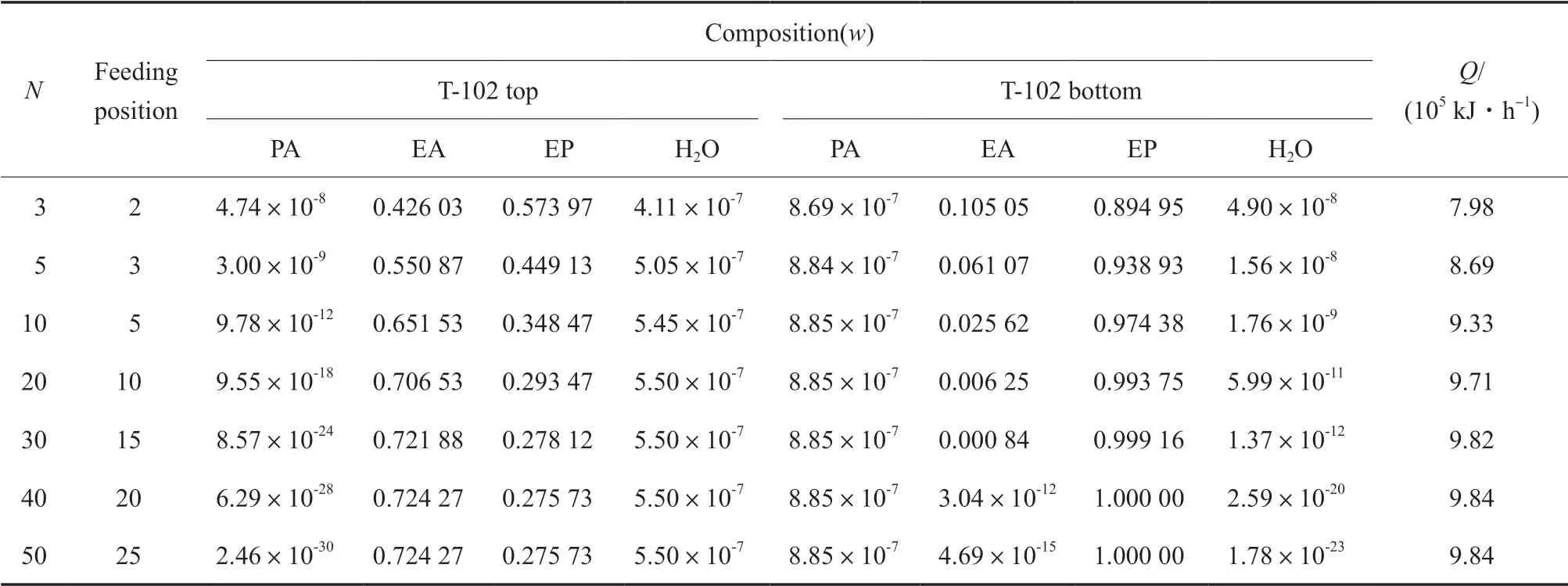

2.2.1 理论塔板数的影响

反应精馏塔T-101经模拟优化后,塔顶采出量为1 580 kg/h,采出物料的组成为丙酸5.74×10-7(w)、乙醇0.165 02(w)、丙酸乙酯0.709 71(w)、水0.125 27(w),经膜脱水后物料组成为丙酸6.55×10-7(w)、乙醇0.188 64(w)、丙酸乙酯0.811 36(w)、水1.43×10-7(w),该物料进入第二精馏塔T-102,T-102主要是对乙醇-丙酸乙酯进行分离,它的操作条件影响丙酸乙酯产品的纯度和产能。在T-102塔顶采出量约360 kg/h,拟定距塔中部位置进料,塔顶回流比为2条件下,理论塔板数对塔顶组成、塔釜组成及塔釜再沸器热负荷的影响见表7。由表7可知,脱水后的物料进入T-102,能够保证在塔顶采出乙醇-丙酸乙酯共沸物,塔顶丙酸和水含量均小于1×10-6(w),且随着理论塔板数的增加,塔顶乙醇含量逐渐增加并趋于稳定,塔釜乙醇含量逐渐降低,塔釜丙酸和水含量均小于1×10-6(w)。当理论塔板数为3,5,10,20,30时,T-102塔釜乙醇含量高于1×10-6(w),丙酸乙酯产品纯度不达标;而理论塔板数为40和50时,T-102塔釜乙醇含量远小于1×10-6(w),塔釜丙酸乙酯纯度均可达到99.999 9%(w)以上,满足锂离子电池电解液材料对纯度要求。随着理论塔板数的增加,塔釜再沸器热负荷缓慢增加,理论塔板数为40时达到最大。考虑到设备的投资成本,T-102理论塔板数优选为40。2.2.2 进料位置的影响

表7 理论塔板数对T-102塔顶/塔釜组成及塔釜再沸器热负荷的影响Table 7 Influence of theoretical plate numbers on the top/bottom composition and reboiler heat duty of T-102

T-102塔顶采出量为360 kg/h、理论塔板数为40,控制回流比为2,考察进料位置对塔顶组成、塔釜组成及塔釜再沸器热负荷的影响,结果见表8。由表8可知,随进料位置下移,塔釜丙酸乙酯含量逐渐增加而后略有降低;进料位置在第20~30块时,塔釜丙酸乙酯的纯度均可达到99.999 9%(w)以上,满足锂离子电池电解液材料对纯度的要求。随着进料位置下移,塔釜乙醇含量先降低后逐渐增大,进料位置为第2,5,10,15,35,39块塔板时,塔釜乙醇含量大于1×10-6(w),不满足产品品质要求;进料位置为第20~30块塔板时,塔釜乙醇和水的含量均小于1×10-6(w)。塔釜再沸器热负荷变化较小。T-102塔进料位置选择距塔顶1/2~3/4处,即第20~30块塔板处。

表8 进料位置对T-102塔顶/塔釜组成及塔釜再沸器热负荷的影响Table 8 Influence of the feeding position on the top/bottom composition and reboiler heat duty of T-102

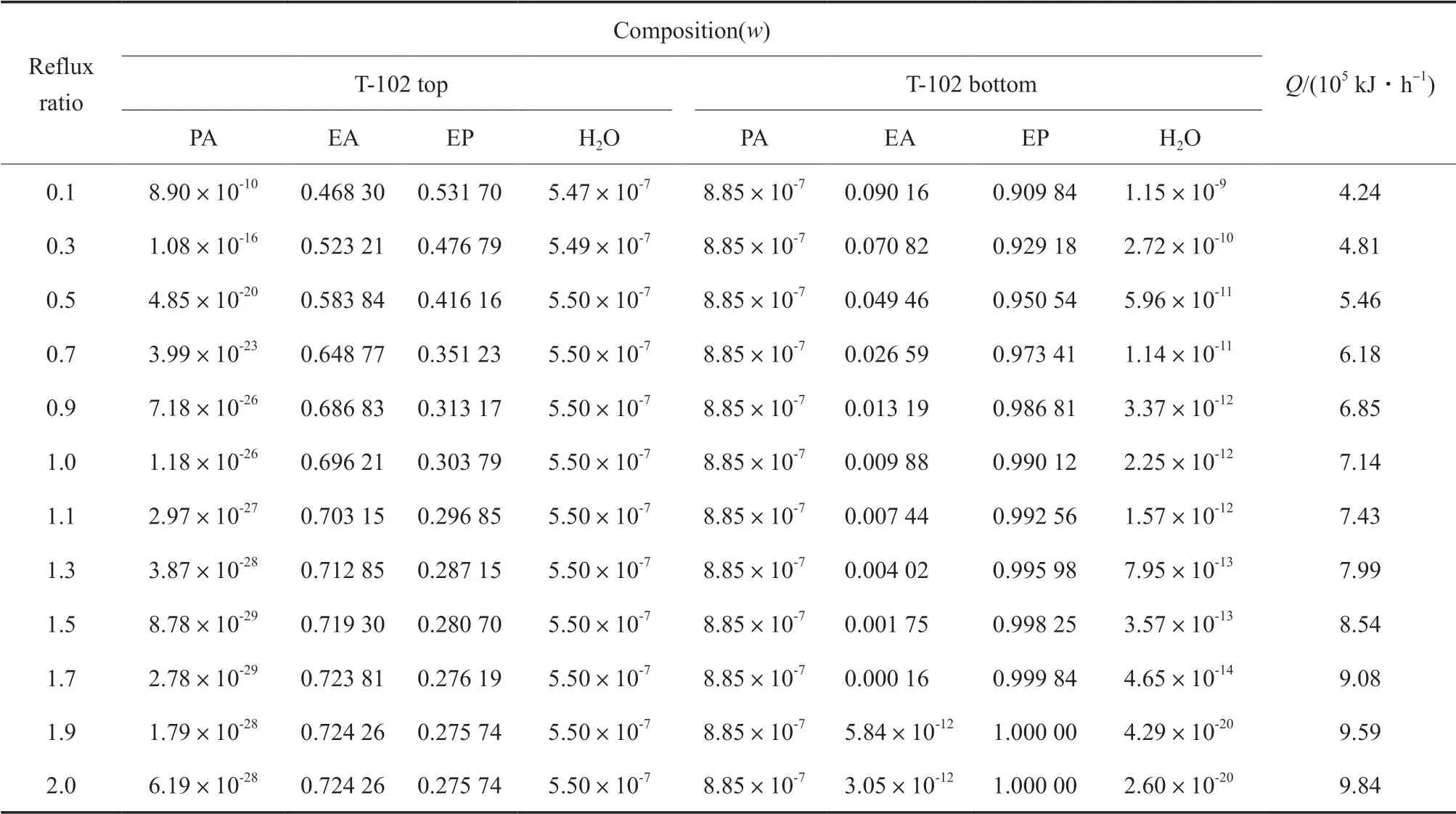

2.2.3 回流比的影响

在T-102塔理论塔板数40块、进料位置第20块塔板、塔顶采出量为360 kg/h条件下,考察回流比对塔顶组成、塔釜组成及塔釜再沸器热负荷的影响,结果见表9。

由表9可知,随T-102塔回流比的增加,塔顶乙醇含量逐渐增加、塔釜丙酸乙酯纯度逐渐提高、塔釜再沸器热负荷逐步增大。回流比小于等于1.7时,塔釜乙醇含量大于1×10-6(w),同时丙酸乙酯纯度也低于99.995%(w),达不到锂离子电池电解液的要求;当回流比为1.9和2.0时,T-102塔釜乙醇含量远小于1×10-6(w),塔釜丙酸乙酯纯度均大于99.999 9%(w)。考虑到产品品质及能耗,T-102塔回流比优选1.9。

表9 回流比对T-102塔顶/塔釜组成及塔釜再沸器热负荷的影响Table 9 Influence of the reflux ratios on the top/bottom composition and reboiler heat duty of T-102

T-101和T-102的模拟优化结果表明,为实现绿色、连续、无带水剂及低能耗合成高品质丙酸乙酯的目的,T-101塔的最佳工艺参数为:理论塔板数优选30,进料位置塔中第20块塔板处,回流比优选0.5;T-102塔最佳工艺参数为:理论塔板数优选40,进料位置第20块塔板处,回流比优选1.9。最终产品丙酸乙酯纯度可达99.999 9%(w)以上,水和乙醇含量均低于1×10-6(w),产品丙酸乙酯产量8 000 t/a,总能耗2.78×106kJ/h。

3 结论

1)提出了一种合成电子级丙酸乙酯的新工艺,采用无机分子筛膜脱水,打破乙醇-丙酸乙酯-水三元恒沸体系,避免了萃取剂和带水剂的使用。

2)利用Aspen Plus V10 化工模拟软件对连续反应精馏过程进行了模拟,采用两个精馏塔流程,丙酸乙酯产品纯度大于99.999 9%(w),水和乙醇含量均低于1×10-6(w),设计丙酸乙酯产能8 000 t/a的总能耗约为2.78×106kJ/h。

3)反应精馏塔T-101最优参数为:理论塔板数30,第20块塔板处进料,回流比0.5,塔顶采出量1 580 kg/h;第二精馏塔T-102最优参数为:理论塔板数40,第20块塔板处进料,回流比1.9,塔顶采出量360 kg/h。

4)电子级丙酸乙酯合成新工艺可以降低投资成本,提升产能,在无带水剂和萃取剂且低能耗条件下实现高品质丙酸乙酯的连续合成。