基于四连杆机构的火箭水平吊具设计方法

邵健帅 文 明 何冠杰

北京航天发射技术研究所 北京 100076

0 引言

在我国航天发射领域,经常需要使用水平吊具将固体火箭水平吊装至发射车的指定位置。由于发射车上的空间狭小,对固体火箭在吊装过程中的水平度要求非常高。同一型号、不同批次或技术状态的固体火箭的吊装接口形式和吊点位置一般相同,但不同技术状态、不同批次的同型号固体火箭的质心位置存在较大差异,故而以往一般会根据不同状态的固体火箭的准确质心位置专门设计一款水平吊具[1],这就导致同一型号的固体火箭所需配套的吊具种类、数量众多,不利于使用和后期的维护管理。与此同时,由于固体火箭的吊装要求非常严苛,即使火箭质心位置有较大偏差范围,被吊产品的轴线与水平面的夹角也要控制在较小的角度范围内;为减小吊索对火箭的轴向拉力,前后吊索对被吊产品的水平附加力不允许超过一定范围;同时受限于厂房高度,在往发射车上吊装航天产品时,起吊高度也是一个重要的限制因素[2]。

综上所述,根据航天装备发展的需要,在设计火箭水平吊具时,不仅要综合考虑质心位置、火箭水平度、前后吊索与火箭轴线的夹角、吊高限制等因素,还要具备多用途的特点。

1 结构与组成

根据国内某固体火箭的吊装要求,本文设计了一款新型多功能火箭水平吊具。该水平吊具可满足该型号所有状态和批次的固体火箭的水平吊装,具有全兼容特性。另外,根据既有厂房条件和发射车高度等参数,在使用该水平吊具吊装固体火箭时,还能确保该型号不同状态的固体火箭质心位置存在±300 mm的偏差时,起吊高度(吊钩至水平地面之间的距离)不超过6.5 m,前后吊索与火箭轴线的夹角满足:前夹角不小于60°,后夹角不小于45°;同时火箭的轴向水平度小于等于1°且具备无级调节的能力。该水平吊具具有高精度吊装的特性[3]。

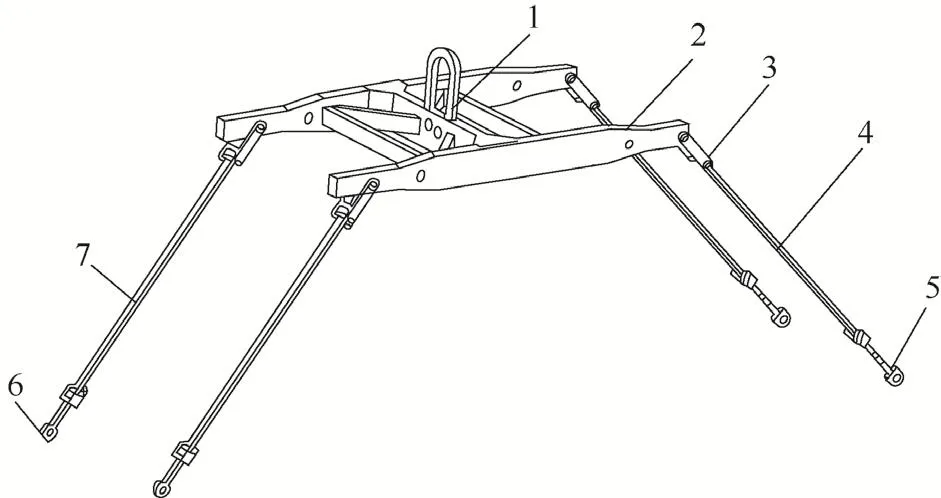

新型多功能火箭水平吊具主要由吊梁、吊耳、连接叉、前吊带、后吊带、连接耳、花篮螺栓等组成[4]。其结构示意如图1所示。

图1 多功能火箭水平吊具

该水平吊具属于单梁水平吊具,自重约为700 kg,尺寸为:3 000 mm×1 500 mm×200 mm(长×宽×高),其中高度为吊梁的高度。该吊具最大允许吊装载荷为18 t,具备9种不同质心位置的不同状态固体火箭的水平吊装能力。

吊梁采用框架式焊接吊梁,主要由侧梁、横梁和斜向支撑梁焊接而成,其中侧梁和横梁均由不同厚度的钢板焊接组成,斜向支撑梁采用60 mm×40 mm的矩形钢管机加得到。在进行吊梁结构设计时,首先采用力学拓扑形式进行理论力学计算,然后搭建三维模型,使用Abaqus等软件进行应力应变计算,并不断迭代,去除应力较小的非关键承载区域,使之满足轻量化设计要求。为进一步减轻吊梁的质量,吊梁的关键承载区域使用45号钢,非关键承载区域使用Q345钢;为确保吊梁吊装安全,吊梁有2.5倍安全系数。

在组装或拆卸吊具时,吊耳、连接叉、连接耳、花篮螺栓等均需经常手动搬运,其质量参数是一个关键设计要素。若单件质量较大,将影响该吊具使用的便利性。同时,这4类单件也是吊装过程中载荷传递的关键路径所在。如果在吊装过程中出现断裂,将导致固体火箭有跌落的风险。为此,这4类零件采用40Cr等高强钢进行锻造或机加工而避免焊接。在设计时,预留3倍安全系数;经过多轮迭代优化,这4类零件的最大质量约为7 kg,方便搬运。花篮螺栓与后吊带相连,可实现后吊带长度的无级调节,目的是为了适应相同状态、不同批次固体火箭质心位置的轻微偏差,实现所有固体火箭的高精度水平起吊。该花篮螺栓的调节范围为±330 mm。

前后吊带均为市场上采购的成熟产品,具有强度大、质量轻、韧性足的特性。为延长吊带的使用寿命、避免损坏吊带,吊带在不用时需放置在木箱内存贮,且不能暴晒、触碰酸碱溶液等;在使用时,不允许拖拽。当吊带被损坏或寿命到期时,需及时更换吊带。在该水平吊具的设计过程中,由于存在着较高的吊装精度,吊带的长度偏差是一个重要的设计参数。如果相同位置的2根吊带(如2根前吊带)的长度相差较大,吊装时易出现偏载的情况,比较危险[3,4]。

2 设计原理

多功能火箭水平吊具的设计方法采用基于CAD软件的四连杆机构设计理念[5]和粒子群算法[6,7]。首先,梳理所有影响吊装的设计因素参数,再提取火箭质心位置范围、起吊高度、前吊索夹角、后吊索夹角、前后吊点距离、火箭轴向水平度、吊具水平度、前吊梁尺寸、后吊梁尺寸等9个关键参数,形成尺寸链,如图2所示。

图2 多功能火箭水平吊具尺寸链

因需要吊装9种不同状态(不同质心位置)的固体火箭,故需要设计9组不同的尺寸链。在采用四连杆机构设计方法进行尺寸链设计时,需遵循以下设计边界:1)前吊梁尺寸L1和后吊梁L2的尺寸种类要尽量少;2)质心位置L6±300 mm共有9组;3)前夹角∠A≥60°;4)后夹角∠B≥45°5)火箭轴向水平角0°≤∠C≤1°;6)起吊高度H≤6.5 m(发射车高度为3.2 m);7)前吊带L3的种类要尽量少;8)后吊带L4的种类要尽量少;9)前后吊点之间的距离L5为固定值,L5= 7 m。

综上所述,在进行多功能火箭水平吊具方案设计时,共有9个设计要素需要综合考虑,即对应着9个限制条件,其中4个为定性限制条件。为此,使用Matlab软件,使用粒子群算法求最优解。这种算法从随机解出发,通过迭代寻找最优解,通过适应度来评价解的品质,但相比于遗传算法规则更为简单,没有遗传算法的交叉和变异操作,通过追随当前搜索到的最优值来寻找全局最优。这种算法具有实现容易、精度高、收敛快等优点[8]。

经过多轮迭代,最终计算出多功能火箭水平吊具的设计方案,即有:1)最小前夹角∠A=60.5°;2)最小后夹角∠B=49.1°;3)火箭轴向水平角满足0.214°≤∠C≤0.866°;4)最大吊高H=6.378 m(发射车高度为3.2 m);5)前吊梁尺寸L1有2组;6)后吊梁尺寸L2有2组;7)前吊带L3为1组;8)后吊带L4为2组。

由计算结果可知,即使面对着9组质心位置L6,且均存在着±300 mm的偏差,前后吊索与轴向的夹角、火箭轴向的水平度、最大吊高也都可以同时满足要求;此外,前吊梁尺寸和后吊梁尺寸均只有2组,操作不复杂;前吊带只有1组,可知前吊带始终不需要更换;后吊带一共有3组,可知在吊装不同状态的火箭时,需要根据火箭的种类适当更换后吊带。

3 使用流程

以吊装某状态(状态一)的固体火箭为例,新研制的多功能火箭水平吊具在吊装固体火箭时的示意图见图3。此时前吊梁L1选择孔1,后吊梁L2选择孔4;后吊带选择吊带3;花篮螺栓的有效连接长度为260 mm,并根据准确的质心偏差数值进行微调。在吊装固体火箭时,需要按照以下流程进行操作:

图3 固体火箭吊装示意图

1)根据不同吊装产品组装吊具,根据吊装产品的质心位置,调节花兰螺栓的长度;

2)将吊耳挂在吊车的吊钩上,并将4根牵拉绳对应拴在2个前连接板和2个花兰螺栓上;

3)通过将吊具移至产品上方,过程中让4人分别通过牵拉绳牵拉前连接板和花兰螺栓,以保证吊具不磕碰产品;

4)缓慢下降吊具,使前连接板和花兰螺栓下落至产品上的吊点附近;

5)让2个前连接板和2个后连接板对应与产品上的4个吊点连接牢固;

6)通过提升吊钩使前吊带和后吊带呈拉紧状态,并缓慢起吊产品;

7)当产品高度超过支撑设备约500 mm后,将产品水平移至目标位置;

8)缓慢下降吊具,将产品停放稳定后解脱吊具与产品;

9)将吊具移开,过程中让4人分别通过牵拉绳牵拉前连接板和花兰螺栓,以保证吊具不磕碰产品。

4 结语

在航天发射领域,经常需要使用吊具将火箭等产品吊装到支架车或发射车上,以便进行运输和后续作业。由于吊装产品的特殊性,对水平吊具提出了较高要求,产品质心位置、起吊高度、产品倾斜度、前后吊索夹角等均需同时满足要求;并且为了减少地面设备的数量,降低保障难度,水平吊具需要具备全兼容特性,即该型号所有状态及批次的火箭均由一套吊具进行起吊。以往的火箭水平吊具存在着功能单一、利用率低、操作复杂、配套数量多的问题。本文研究的使用Matlab和CAD等软件进行仿真分析后取得的最优解的方法可同时满足上述要求,具有较高的推广价值。