薄带连铸取向硅钢的热轧孪生行为

宋红宇, 刘海涛, 王国栋

(东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819)

由于具有单一的Goss织构({110}〈001〉择优取向),取向硅钢沿轧向磁化时具有磁感高、铁损低的特点,主要用于制造变压器铁芯[1-2].双辊薄带连铸(twin-roll strip casting)技术具有亚快速凝固的特性,因而在取向硅钢抑制剂控制上具有独特优势,与传统生产流程相比还具有显著的流程短、能耗低的特点,符合金属材料工业的绿色化发展趋势[3].但是,由于仅发生少量的δ/γ相变,取向硅钢在薄带连铸时容易形成粗大的凝固组织和强λ纤维织构(〈100〉//ND),而薄带连铸近终形生产的特点增大了组织和织构的调控难度.研究表明,在钢液过热度较高的条件下,高温退火后常常形成不完善的二次再结晶组织,严重恶化磁性能.这是因为薄带连铸取向硅钢中粗大的λ晶粒容易从凝固组织“遗传”至初次再结晶基体,恶化了Goss晶粒的异常长大环境,因此必须采用两步冷轧法才能获得完善的二次再结晶组织[4-5].然而,二次冷轧的压下率偏低会导致初次再结晶织构中{111}〈112〉组分较弱,不利于高磁感取向硅钢的制备[1-2,6];因此,需要采取新的方法,在薄带连铸流程下解决粗大λ晶粒“遗传”导致磁性能恶化这一问题.

Park等和Strezov等[7-8]指出,通过降低熔池内钢液的过热度促使δ铁素体随机形核,可以获得细小且织构漫散的等轴晶凝固组织;然而,即使过热度低至15 ℃,Fe-3%Si硅钢铸带坯的平均晶粒尺寸也在230 μm左右[9],仍然十分粗大.另一方面,受限于较低的热轧压下率(≤30%),薄带连铸流程下利用传统的高于1 100 ℃热轧及常化也不能有效细化凝固组织.因此,需要转变思路,采取新的方法在冷轧前破坏粗大的凝固组织.镁合金等层错能较低的金属材料在一定条件下可产生形变孪晶,退火时再结晶晶粒沿孪晶界形核而达到细化组织的目的[10].需要指出,除层错能外,变形温度、应变速率、晶粒尺寸、化学成分等因素均对金属材料的孪生行为有重要影响.可以设想,如果使取向硅钢在热轧过程中产生形变孪晶,有望在常化时利用再结晶晶粒沿孪晶界形核而细化组织,借此解决粗大λ晶粒“遗传”导致磁性能恶化的问题,也适于高磁感取向硅钢的制备和实际生产的开展.然而,早期主要是通过低温(-125~0 ℃)拉伸实验来揭示取向硅钢形变孪晶与裂纹萌生之间的关系[11-13],尚无针对取向硅钢热轧孪生行为及其对组织、织构影响的研究.

本文基于薄带连铸技术制备了具有不同凝固组织的取向硅钢铸带坯,针对取向硅钢的热轧孪生行为及其对组织、织构演化的影响开展了研究,解决了薄带连铸流程下粗大λ晶粒“遗传”这一问题,也有助于深化现有薄带连铸取向硅钢组织、织构的调控机理.

1 实验材料和方法

采用中频感应炉冶炼取向硅钢钢水,随后利用双辊薄带连铸机获得1.95 mm厚取向硅钢铸带,其化学成分(质量分数,%)为:C 0.004 2,Si 2.94,Mn 0.069,S 0.025,余量为Fe及杂质,薄带连铸时熔池内钢液过热度控制在较高水平.从铸带上切取两块试样,分别在650 ℃和1 150 ℃经两道次轧至1.2 mm,总热轧压下率约为38%.为研究常化过程中的组织演化,从1.2 mm厚650 ℃热轧板上切取试样在850 ℃下保温不同时间(15,60和300 s);另从1.2 mm厚650 ℃和1 150 ℃热轧板上切取试样在1 050 ℃ 下保温300 s,完成常化退火.为研究压下率对热轧组织的影响,从铸带上切取一块试样,在650 ℃ 下经单道次轧至1.65 mm,压下率约为15%.

从铸带、热轧板及常化板切取金相试样,经磨制、机械抛光及4%(体积分数)硝酸酒精溶液腐蚀后,利用Leica光学显微镜观察试样纵截面微观组织.采用Bruker D8 Discover型X射线衍射仪测量样品的{111},{200},{220}三个不完整极图,利用级数展开法计算织构并用取向分布函数(orientation distribution function, ODF)表示.将试样磨制及电解抛光后,利用配备有电子背散射衍射(electron backscatter diffraction, EBSD)的蔡司Ultra 55型场发射扫描电子显微镜研究试样的微观组织.

2 实验结果与讨论

2.1 热轧温度对组织及织构的影响

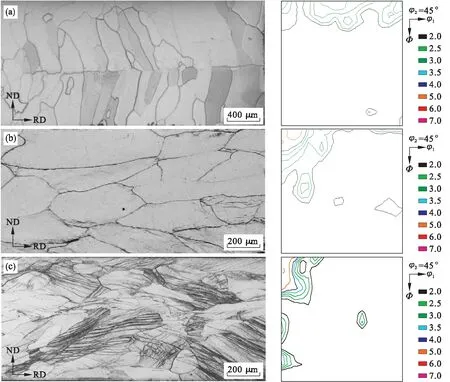

图1a示出薄带连铸取向硅钢的凝固组织及织构.取向硅钢凝固组织由粗大柱状的铁素体晶粒组成,平均晶粒尺寸达350 μm,宏观织构为强λ纤维织构({100}〈0vw〉),这与薄带连铸过程中钢液过热度较高有关:钢液的高过热度提高了固/液界面前沿的温度梯度,从而促进〈100〉取向晶粒的生长,最终形成粗大的凝固组织及强λ纤维织构[7-9].图1b和图1c示出薄带连铸取向硅钢的热轧组织及织构.轧制温度为1 150 ℃时热轧组织主要由倾斜的变形晶粒组成,晶粒内部有少量变形亚结构,宏观织构为较强的λ纤维织构及不完全的α纤维织构(从{001}〈110〉到{223}〈110〉).与此不同,当轧制温度降为650 ℃时,变形晶粒内产生大量宽度为1~4 μm的条带状组织,贯穿整个变形晶粒,部分区域内的条带状组织相互交叉.此外,与1 150 ℃热轧板相比,650 ℃热轧板的宏观织构中α纤维织构的强度更高,还出现了位于γ纤维织构(〈111〉//ND)上的{111}〈110〉组分,说明650 ℃热轧时初始λ取向绕〈110〉//RD轴旋转程度更大.

图1 铸带及1.2 mm热轧板组织及织构

2.2 形变孪晶组织表征

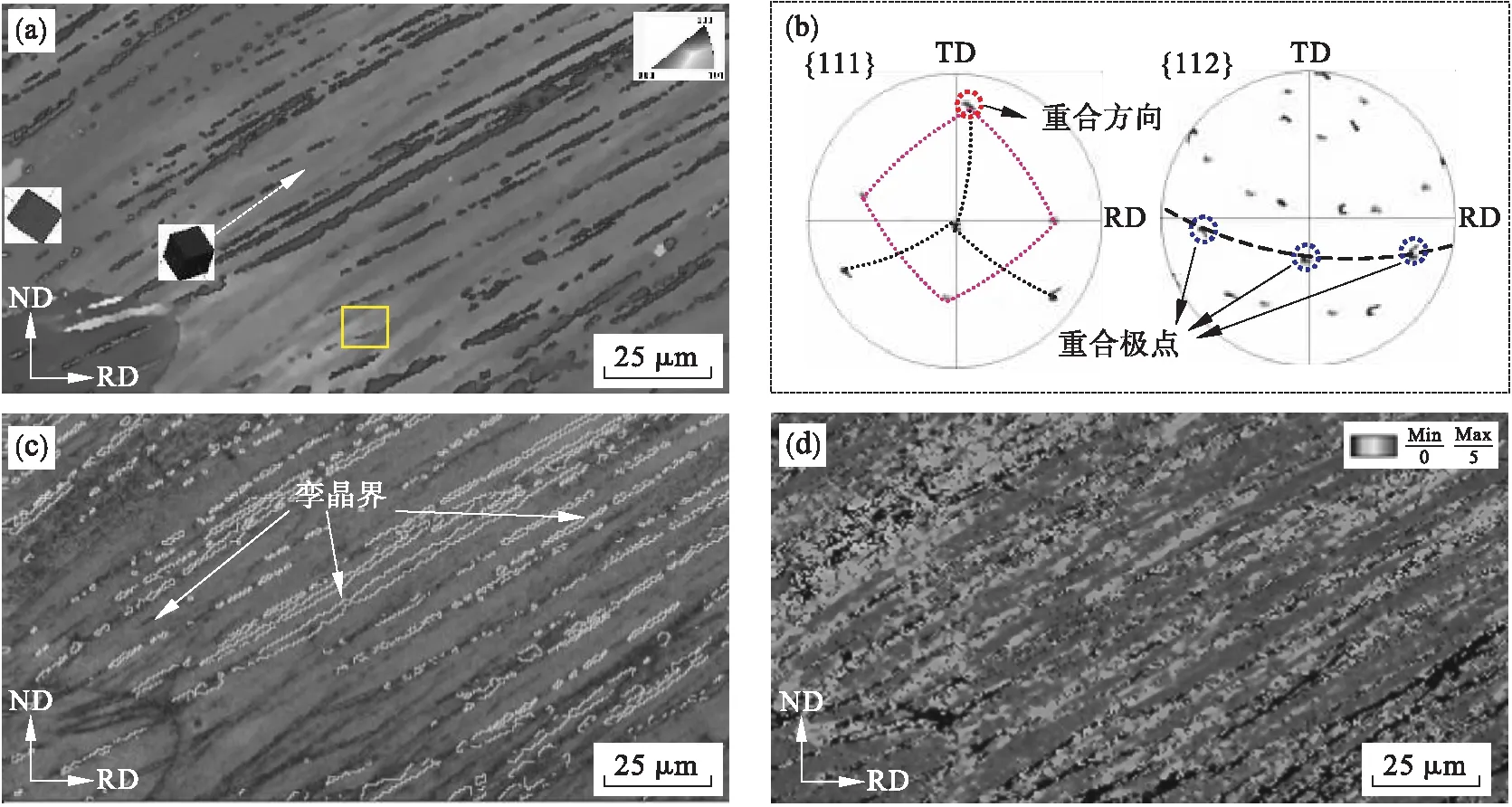

图2示出650 ℃热轧板条带状组织的EBSD分析结果.

图2 1.2 mm厚650 ℃热轧板EBSD分析结果

如图2a~图2c所示,热轧板基体及条带状组织的局部{111}和{112}极图以及典型的60°〈111〉晶界表明,图1c条带状组织为{112}〈111〉变形孪晶,这与前期的研究结果显著不同.由于具有较高的层错能,通常认为Fe-3%Si硅钢在较高温度(650 ℃)轧制时难以产生形变孪晶.图2d所示的局部取向差表明,孪晶界具有比变形基体更高的局部应变硬化.这是因为在具有BCC(body centered cubic)结构的Fe-3%Si硅钢中,主要滑移系统为{110}〈111〉,{112}〈111〉及{123}〈111〉[14-15],其中的两个滑移系统均与唯一的{112}〈111〉孪生系统不共平面,使得变形时位错容易在孪晶界附近塞积,提高了孪晶界附近的储存能.

由Schmid定律可知,变形晶粒的取向显著影响金属材料的孪生行为.研究指出,在对定向凝固的Fe-6.5%Si硅钢进行拉伸或压缩变形时孪生行为有很强的取向依赖性,即拉伸时通常在〈100〉晶向平行于拉伸方向的晶粒内产生{112}〈111〉形变孪晶,而压缩时则易在〈101〉~〈111〉晶向平行于压缩方向的晶粒内产生孪晶[15-17].为了研究晶粒取向对孪生行为的影响,利用EBSD观察了650 ℃热轧板纵截面形貌,并利用Channel 5软件提取了260个含有孪晶的变形晶粒取向并计算了ODF图,如图3a~图3d所示.可见,与Fe-6.5%Si硅钢的结果显著不同,在本工作中几乎所有变形晶粒内均产生大量的形变孪晶,而且计算所得的ODF与热轧织构(图1c)非常相似,说明在650 ℃热轧条件下取向硅钢孪生变形的取向依赖性较弱.

图3 1.65 mm厚650 ℃热轧板EBSD分析结果

一般认为,具有BCC结构的取向硅钢层错能较高,不易发生孪生变形,通常在极低温度(-125~0 ℃)或高应变速率(~102s-1)条件下才能诱发孪生变形[12,18-19].然而,除层错能、变形温度及应变速率外,晶粒尺寸也显著影响金属材料的变形方式(位错滑移或孪生)[20].研究表明,位错滑移和孪生的临界剪切应力均与晶粒尺寸呈Hall-Petch关系,然而孪生变形的H-P斜率(kT)通常远大于(约10倍)位错滑移的H-P斜率(kS),这导致孪生变形的临界剪切应力随晶粒尺寸的增大而快速降低[20].有研究证实,晶粒尺寸为250 μm的70/30黄铜在加工过程中会形成大量形变孪晶,而晶粒尺寸为30 μm时则不产生孪晶[21].本工作中,铸带坯的铁素体晶粒平均尺寸达350 μm,如此粗大的晶粒有利于形变孪晶的产生,较大的道次压下率及轧辊的急冷作用也可能促进孪晶的产生,而热轧过程中的复杂应力状态及热轧板表面的剪切力作用可能降低了孪生行为的取向依赖性.

2.3 形变孪晶对常化组织及织构的影响

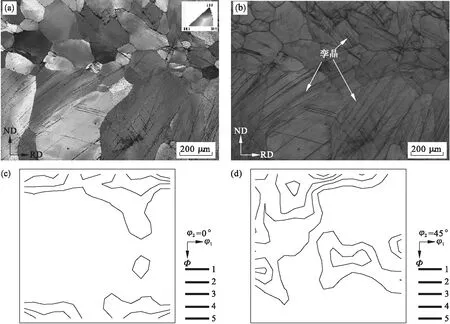

为了研究形变孪晶对常化组织及织构的影响,将热轧试样分别在850 ℃和1 050 ℃进行常化退火实验如图4、图5所示.图4a中的箭头所示,当退火15 s时,仅4个新晶粒沿孪晶界优先形核,表明孪晶界为再结晶形核提供了有利条件.随着退火时间延长,新晶粒沿孪晶界不断形核,逐渐吞并周围的变形基体(图4b和图4c).需要指出的是,大部分再结晶晶粒呈“饼状”并沿孪晶界伸长,这主要与局部应变沿孪晶界的特殊分布有关,孪晶界间有限的空间也限制了再结晶晶粒沿横向的长大.EBSD分析表明,α变形晶粒内形核的再结晶晶粒取向较漫散,λ变形晶粒内易形成具有立方({100}〈001〉)及Goss取向的再结晶晶粒,而γ变形晶粒内易形成α取向、γ取向及Goss取向的再结晶晶粒.需要指出,孪晶界/孪晶界交叉点以及孪晶界/晶界交叉点同样具有较高的储存能,也是再结晶晶粒的优先形核位置.

图4 1.2 mm厚650 ℃热轧板经850 ℃常化的微观组织

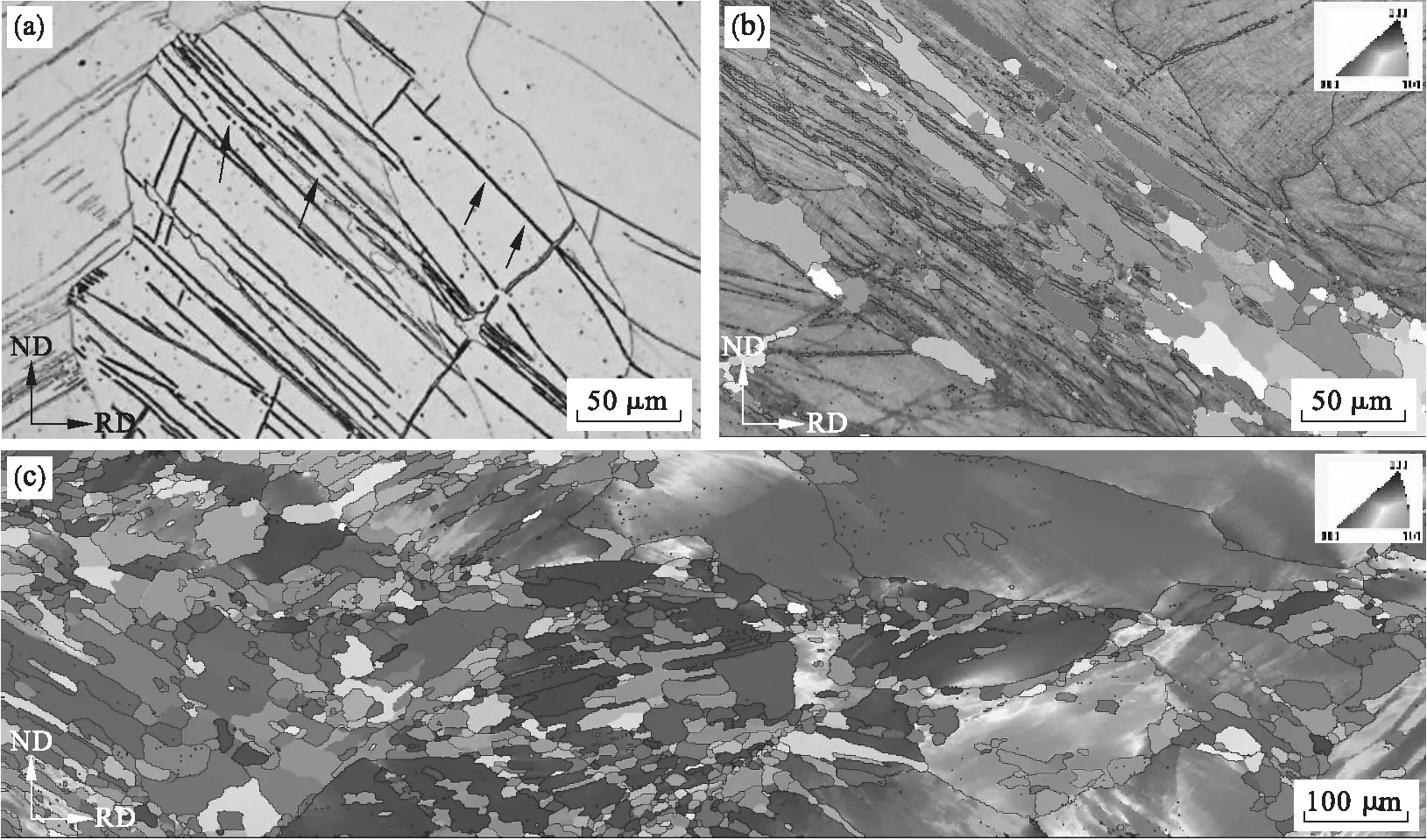

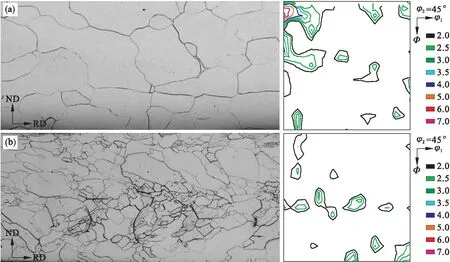

图5 1.2 mm厚1 150 ℃热轧板及650 ℃热轧板经1 050 ℃常化的微观组织和织构

图5示出形变孪晶对常化组织及织构的影响.可见,当轧制温度为1 150 ℃时,常化板组织及织构与相应的热轧组织及织构(图1b)非常相似,说明由于1 150 ℃热轧板的变形储存能较低,大部分变形晶粒在常化退火时仅发生了回复,导致仅发生微小的组织及织构变化.与此显著不同,当轧制温度为650 ℃时,由于热轧时形成高密度的形变孪晶且新的再结晶晶粒可沿孪晶界形核,常化组织主要由细小、取向漫散的再结晶晶粒组成,织构也较为漫散,如图5b所示.

由上述结果可知,在薄带连铸条件下采用较低温度(650 ℃)热轧可在变形晶粒内引入高密度的形变孪晶,为新的再结晶晶粒提供优先形核位置;由此通过常化退火即可破坏粗大的凝固组织,并显著弱化有害的λ纤维织构.可以推测,在保证后续冷轧压下率的条件下,基于该方法有望消除粗大λ晶粒从凝固组织到初次再结晶组织的有害遗传,有利于薄带连铸取向硅钢实际生产的进行,在钢液高过热度条件下仍有望保证高温退火后形成完善的二次再结晶组织.

3 结 论

1) 取向硅钢中粗大的晶粒尺寸是导致在650 ℃热轧时产生变形孪晶的主要原因.孪晶界/孪晶界以及孪晶界/晶界的交叉位置具有更高的储存能,因此可以在退火过程中成为初次再结晶晶粒的优先形核位置.受沿孪晶界应变分布及晶界间距离的限制,沿孪晶界形核的再结晶晶粒通常呈“饼状”.

2) 变形晶粒的取向对沿孪晶界形核的再结晶晶粒取向有重要影响,α变形晶粒内沿孪晶界形核的再结晶晶粒通常为随机取向,λ变形晶粒内沿孪晶界形核的再结晶晶粒通常为立方或Goss取向.与此不同,γ变形晶粒内沿孪晶界形核的再结晶晶粒通常为α,γ和Goss取向.