硅灰对铝酸盐水泥胶合剂性能影响的试验研究

程铠,胡章胤,周紫晨

(1.中冶武汉冶金建筑研究院有限公司,湖北 武汉 430081;2.武汉理工大学 材料科学与工程学院,湖北 武汉 430070)

0 引言

近年来,随着国家城市建设的快速推进,特高压输电产业及技术也随之高速发展。自从2010年国内第1个±800 kV输电项目(向家坝至上海特高压直流工程)投运以来,经过十几年的不断努力,我国已建成全世界最大的特高压输电网络[1]。我国土地广袤,东西部相连的输电线路将长达数千公里,远距离输电势必造成电能的大量损耗,特高压直流输电技术被认为是解决此问题最有效的方法[2-3]。特高压直流输电的主要输配电设备包括一次设备和二次设备,其中一次设备作为用电负荷的载体,是整个输电供电体系的主体[4-5]。一次设备主要包括以下硬件设备:变压器、开关、断路器、互感器、电抗器、绝缘子、避雷器、直流输电换流阀以及电线电缆。绝缘子在整个特高压直流输电体系中起到绝缘和连接支持作用[6],作为承载直流输电的重要一环,绝缘子强度等级越高,越有利于电力的超远距离输送。

水泥胶合剂作为瓷绝缘子的重要组成部分之一,是一种典型的多相混杂复合材料。目前国内大部分瓷绝缘子生产依旧采用硅酸盐水泥作为水泥胶合剂[7],但是存在较多缺陷,一方面,硅酸盐水泥养护周期较长,这极大地增加了库存压力,影响瓷绝缘子整体的生产效率;另一方面,硅酸盐水泥的强度等级不高,使得瓷绝缘子在特高压直流输电线路中使用受限。

相比于硅酸盐水泥,铝酸盐水泥具有强度高、养护周期短、收缩小等优点,但是国内对铝酸盐水泥胶合剂的研究还处于起步阶段,其水化产物钙矾石易发生分解,对瓷绝缘子的长期工作性能造成隐患。本文通过引入矿物掺合料来改善铝酸盐水泥后期强度的倒缩问题,并研究了硅灰掺量对铝酸盐水泥胶合剂性能的影响。

1 试验

1.1 试验原料

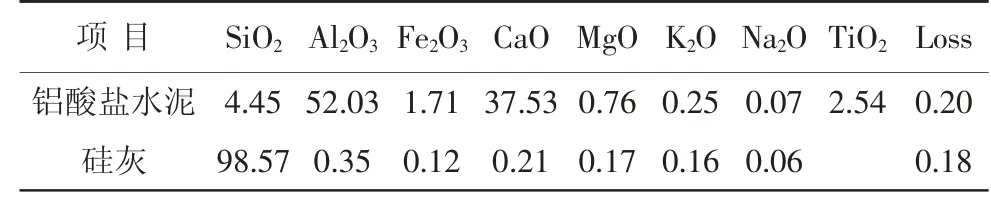

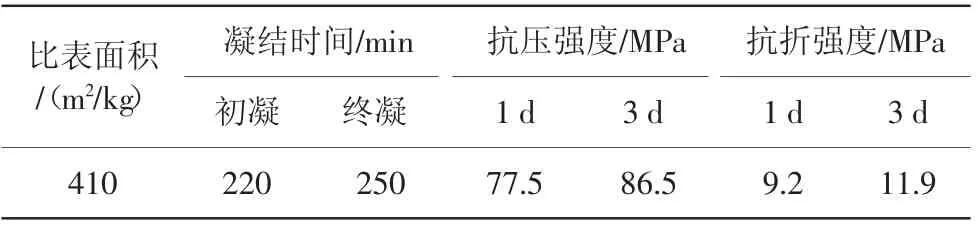

水泥:淄博淄昆高铝水泥制造有限公司生产的SC-171型铝酸盐水泥,主要化学成分见表1,基本物理性能见表2;硅灰:欧亿矿产品加工厂提供,比表面积21 000 m2/kg,主要化学成分见表1;石英砂:沂南县鑫鑫石英砂厂提供,80~140目,细度模数1.7;减水剂:瑞士西卡生产的聚羧酸高效减水剂,白色粉末状,堆积密度0.5~0.7 g/cm3,减水率27%;水:自来水,符合JGJ63—2006《混凝土用水标准》的要求。

表1 铝酸盐水泥和硅灰的主要化学成分 %

表2 铝酸盐水泥的基本物理力学性能

1.2 性能测试方法

(1)流动度:由于水泥胶合剂的特殊要求,对胶砂试件流动度的测试采用净浆测试标准,按照GB/T 50119—2003《混凝土外加剂应用技术规范》中附录A的要求将拌好的浆体迅速注入截锥圆模内,用刮刀刮平,将截锥圆模按垂直方向提起,同时开启秒表计时,至30 s用直尺量取流淌水泥砂浆互相垂直的2个方向的最大直径,取平均值作为水泥砂浆流动度。

(2)凝结时间:按照GB/T201—2015《铝酸盐水泥》附录A进行测试。

(3)抗压强度:按照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行测试。

(4)干缩性能:干缩试件采用40 mm×40 mm×160 mm试件,每组3个。将拌合完全的水泥浆体置于装有预埋测头的三联模具中,随后置于标准养护箱中养护20 h后拆模,干缩测试的初始值为试件成型1d后的测试值,干缩率按式(1)计算:

式中:St——龄期为t时试件的干缩率;

L0——试件初始长度,mm;

Lt——龄期为t时试件测量长度,mm;

Lb——试件测量标距,取160 mm。

1.3 试验设计

采用硅灰作为矿物掺合料,通过内掺的方式对铝酸盐水泥进行改性。试验基准配比(g)为:m(水泥)∶m(石英砂)∶m(水)∶m(减水剂)=1000∶333∶180∶15,硅灰等质量取代水泥,掺量分别为0、4%、6%、8%、10%、12%。另外,为了较好地分散硅灰,在试件成型过程中,需先将水泥、石英砂与硅灰混合干搅3 min,然后再加水、减水剂拌合。

2 试验结果与分析

2.1 硅灰掺量对铝酸盐水泥胶合剂流动度的影响(见表3)

表3 硅灰掺量对铝酸盐水泥胶合剂流动度的影响

由表3可见,铝酸盐水泥胶合剂体系在掺入硅灰以后,流动度随着硅灰掺量的增加先增大后减小。当硅灰掺量为4%时,水泥浆体的流动度达到最大,为243 mm,随后流动度开始减小;硅灰掺量为6%时,水泥浆体的流动度与不掺硅灰的纯铝酸盐水泥体系基本持平;当硅灰掺量达到10%时,水泥浆体的流动度明显减小;当硅灰掺量为12%时,水泥胶合剂的流动度仅为155 mm,此时水泥浆体很难依靠自身重力达到自流平的效果。

这是因为:硅灰为球形结构,且表面较为光滑,这种结构有利于降低水泥颗粒之间的摩擦,并且硅灰的平均粒径为0.1~0.3μm,远小于水泥,在水泥颗粒之间可以作为优良的填充物,起到“滚珠”的作用,从而增加粗水泥颗粒的流动性;另外,硅灰作为一种矿物掺合料填充在水泥颗粒之间置换出原本填充于空隙中的拌合水,使之成为自由水,从而使得粒子之间的间隔水层变厚,这种塑化效应使得水泥胶合剂具有更好的流动性,所以掺入适量的硅灰有助于提高铝酸盐水泥体系的流动性。但当硅灰过多时,由于硅灰的比表面积较大,其吸附的水分大大增加,使得水泥胶合剂整体更加粘稠,并且大大增强了水泥颗粒间的粘结力,此时吸附作用大于减水作用,使得水泥胶合剂的流动性大大降低。

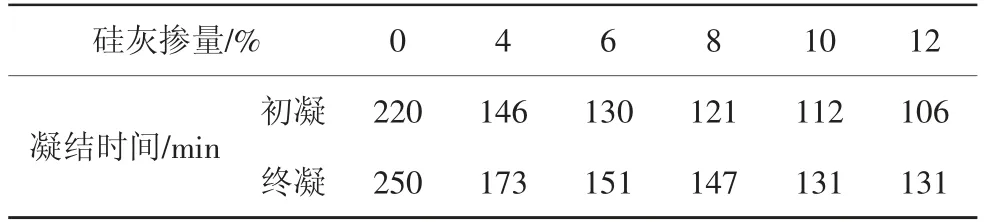

2.2 硅灰掺量对铝酸盐水泥胶合剂凝结时间的影响(见表4)

表4 硅灰掺量对铝酸盐水泥胶合剂凝结时间的影响

由表4可见,铝酸盐水泥胶合剂的凝结时间随着硅灰掺量的增加而逐渐缩短。未掺硅灰的空白组初凝时间最长,达到220 min;硅灰掺量为4%时,初凝时间缩短至146 min;当硅灰掺量达到12%时,水泥胶合剂的初凝时间仅为106 min。另外,各组试件初凝与终凝时间差均相差不大,在25 min左右均可完成初凝至终凝的转变。

水泥的早期水化过程实质是一种溶解-沉淀的过程,硅灰的平均粒径很小,在铝酸盐水泥水化早期,小颗粒的硅灰聚成团为水泥水化提供晶核,铝酸盐水泥的水化产物在硅灰团表面不断沉积,从而加速了水化产物成核生长的速率。另一方面,由于采用内掺的方式引入硅灰,胶合剂整体的水泥用量随着硅灰掺量的增加而减少,随着水泥浆体浓度的降低,水泥胶合剂整体形成稳定骨架体系的速率也会相应减缓。在试验掺量范围内,由于晶核作用占主导,因此随着硅灰掺量的增加,铝酸盐水泥胶合剂的初凝时间不断缩短,但幅度愈来愈小。另外,不论是否掺入硅灰,在铝酸盐水泥胶合剂达到初凝后,用手触摸试块表面会明显感到发热迹象,而这种水化放热又会进一步导致更快的水化速率,此时硅灰的晶核作用远小于发热引起的水化加速,所以各组试件从初凝到终凝的时间都很短,而且没有明显差别。

2.3 硅灰掺量对铝酸盐水泥胶合剂抗压强度的影响(见图1)

由图1可见,总体来说,空白组在28 d养护龄期内抗压强度持续提高且强度最高,28 d抗压强度达到124.3 MPa,但56 d时抗压强度发生倒缩。掺加硅灰的试验组则在56d养护龄期内抗压强度表现出不同程度的持续提高,其中掺8%硅灰时,28 d抗压强度接近空白组,达到123.6 MPa,56 d抗压强度为各组试件中最高,达到127.5 MPa。说明在铝酸盐水泥体系中掺入适量硅灰能较好地改善铝酸盐水泥后期强度倒缩的问题,但会在一定程度上降低早期强度。

通过对比硅灰掺量分别为4%、6%、8%的3组试件可以发现,当铝酸盐水泥体系中硅灰掺量在8%以内时,水泥胶合剂28 d内的抗压强度及发展规律与硅灰掺量没有太大关系。这可能是因为:一方面,硅灰的平均粒径远小于水泥颗粒的特性使得其可以填充于水泥水化产物的骨架缝隙之中,从而达到细化孔隙结构、加固骨架结构的效果,这一结论将导致当硅灰掺量在一定范围内增大时,水泥胶合剂的抗压强度也随之提高;另一方面,由于本试验采取内掺的方式掺入硅灰,所以硅灰掺量的增加势必使得水泥胶合剂中水泥用量减少,从而使得水泥体系水化产物的骨架搭接越发松散,进而导致水泥胶合剂抗压强度的降低。这2种相反作用的存在共同导致了此现象。

当硅灰掺量达到8%以上时,铝酸盐水泥胶合剂的抗压强度随着硅灰掺量的增加明显降低。这是因为此时硅灰细化孔隙的作用近乎达到饱和,而多余的硅灰可能产生聚团现象导致材料结构不均匀,另外水泥用量的持续减少也使得胶合剂强度下降地更加明显。

综上所述,硅灰对铝酸盐水泥胶合剂抗压强度的影响较为复杂,当硅灰掺量过多或过少时都会对铝酸盐水泥的强度发展造成不好的影响,结合经济效益,本文认为掺入8%的硅灰对于铝酸盐水泥力学性能的改善效果最佳。

2.4 硅灰掺量对铝酸盐水泥胶合剂干缩性能的影响(见图2)

由图2可见,在铝酸盐水泥体系中引入硅灰后,水泥胶合剂的收缩率大幅减小。28d时,空白组的收缩率为201×10-5,硅灰掺量分别为4%、6%、8%、10%、12%时,收缩率分别为131×10-5、115×10-5、104×10-5、94×10-5、106×10-5,掺10%硅灰的试件收缩率最小,仅为空白组的46.8%。另外,各组试件均在7 d内存在较大的收缩,之后收缩速率减缓,14 d以后出现一段不同幅度的收缩率增加而后又趋平缓。另外值得注意的是,硅灰掺量为12%时的收缩率均大于硅灰掺量为10%的,部分大于掺量为8%的,表明过高的硅灰掺量反而会对水泥胶合剂的收缩性能造成不利的影响。

大量研究表明,采用适量的火山灰矿物掺合料取代水泥对于抑制水泥基材料的收缩有一定的作用。比如本试验采用硅灰部分代替铝酸盐水泥,虽然硅灰具有较高的火山灰活性,但其本身并不直接发生水化反应,需在特定环境(如高碱度)下发生化学反应。铝酸盐水泥的水化产物中氢氧化钙的含量很小,导致浆体的碱度较低,不足以激发硅灰的活性,这些未反应的硅灰颗粒则可以作为一种微集料填充孔隙从而达到阻碍内部水分流失的效果。当环境相对湿度在40%~95%时,多孔材料的收缩主要来自于毛细管张力的作用,抑制材料水分的流失即达到了抑制材料收缩的效果。

随着硅灰掺量的增加,一方面,硅灰掺量越多,其保持水分的能力越强,抑制收缩的效果也就越好;另一方面,硅灰掺量的增加意味着水泥用量的减少,水泥浆体收缩也就越小。值得注意的是,并不是矿物掺合料的掺量越高,其抑制水泥基材料收缩的效果越好,这是因为矿物掺合料抑制材料干燥收缩的机理主要归因于对材料总孔隙度和孔径分布的改性。当硅灰掺量过多时,会降低水泥胶合剂整体的刚度,从而降低了水泥胶合剂抑制变形的能力;其次,硅灰掺量过多使得水泥胶合剂内部大量的凝胶孔和毛细孔转化成更细的孔结构,在水泥胶合剂暴露于干燥环境时,材料会受到更为显著的毛细应力,从而对水泥胶合剂的抗收缩性能产生不利影响。

3 结论

(1)在铝酸盐水泥体系中引入硅灰后,胶合剂的流动度随着硅灰掺量的增加先增大后减小,当硅灰掺量为4%时体系的流动度最大,达到243 mm。

(2)掺入硅灰能有效缩短铝酸盐水泥胶合剂的初凝时间,未掺硅灰时,胶合剂的初凝时间为220 min,而在掺加12%硅灰后,体系的初凝时间仅为106 min。

(3)硅灰对铝酸盐水泥胶合剂的强度影响相对复杂,当硅灰掺量为8%时,水泥胶合剂的56 d抗压强度最高。

(4)硅灰能较好地改善铝酸盐水泥胶合剂的干缩性能,其掺量为10%时效果最佳。