岸边集装箱起重机挂舱载荷限制和过载数据追踪方案

张 建

上海浦东国际集装箱码头有限公司

1 引言

为防止岸边集装箱起重机(以下简称岸桥)超载作业,需要在岸桥上配置一套称重系统。由于司机操作和电气设计方面的原因,岸桥经常会发生挂舱事故,大部分发生海侧舱内,后续很难对挂舱处的钢丝绳进行跟踪检查。通过详细分析挂舱的原因,对岸桥防挂舱程序进行优化,并在RCMS(Remote Crane Monitoring System,岸桥远程监控系统)界面里增加挂舱记录查询页面,以提升岸桥挂舱保护性能。

2 原超载检测程序分析

挂舱事故的发生一般有2种情况:起升过程中,因载荷偏心造成吊具和集装箱倾斜和旋转,钩挂在船驳舱口或卡在变形的舱内导槽上;起升时,下方的集装箱锁钮未完全开锁分离。

案例:一台额定载荷55 t的岸桥带箱在舱内发生挂舱事故,查看RCMS发现,挂舱时瞬间起升载荷达到了108 t(吊具和上架载荷以17 t计算,每个重量传感器平均载荷为31.25 t,过载96%),远远超过额定载荷,尽管没有发生滑轮翻边、起升钢丝绳断丝和跳槽事故,但挂舱时的较大载荷必然会影响起升钢丝绳的使用寿命。查看该台岸桥的PLC程序,发现载荷保护程序中,存在如下缺陷:

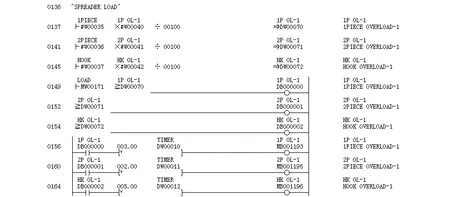

(1)程序中虽然对单双箱额定载荷做了限制(见图1、图2),但由于重量传感器自身测量精度限制,为防止载荷接近额定载荷时造成起升无动作,在载荷检测程序中增加了一定的延时。对于该岸桥,单箱超载105%时(#W00035=4100;#W00040=105),延时3 s后程序联锁才动作;双箱超载105%时(#W00036=5500;#W00041=105),延时2 s后程序联锁才动作。由于超载检测程序中有延时,因此双箱发生挂舱时,在2 s内起升就可以继续运行,而此时由于变频器采用矢量闭环控制,因挂舱反馈速度滞后,变频器输出电流迅速增加,导致短时间内达到力矩最大限制值(190%)。

图1 原载荷检测程序(H03.01)

图2 原载荷检测程序(H36.02)

(2)程序中没有对单个重量传感器的载荷限制进行检测。

(3)程序中没有给定明确的挂舱信号,仅对额定载荷超载5%后进行限制,且该限制因程序中的延时滞后不起作用。

另外,查看该岸桥的挂舱装置机械和液压设计图纸,通过计算发现单个起升滑轮承受的载荷达到45.5 t时溢流阀才会卸压,因此该处的倾转装置基本上起不到挂舱卸荷作用。如果将卸荷溢流阀压力调低以降低最大挂舱载荷,则作业过程中会造成保压效果差,因此不建议进行调整。

3 挂舱检测程序优化

由于原PLC载荷检测程序存在缺陷,造成挂舱时最大载荷可以达到额定载荷190%,为降低挂舱时的最大载荷,需对原载荷检测程序进行优化。

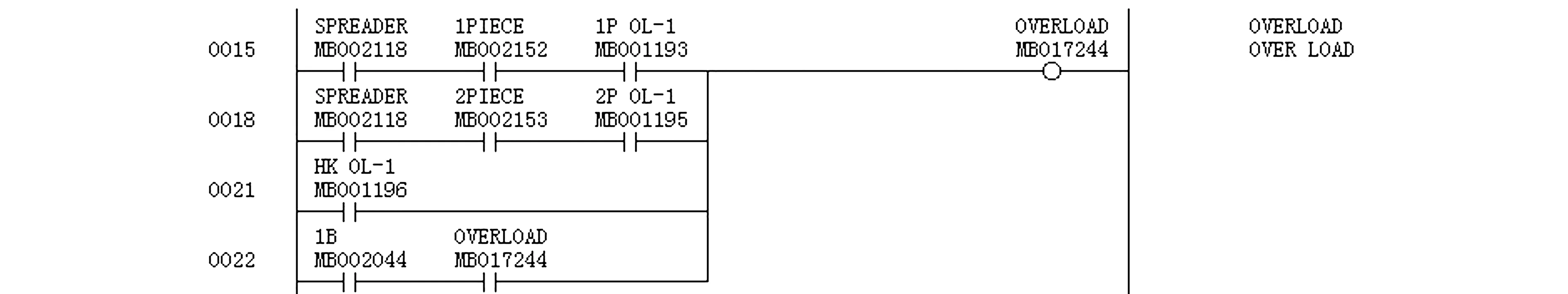

3.1 增加对单个重量传感器进行载荷限制检测

发生挂舱时,可能集装箱自身很轻,也可能只有一侧钢丝绳负荷突然加大超过额定载荷,但总载荷却不会超出额定限制,因此程序中需增加对单个重量传感器的载荷检测。对上述额定载荷为55 t的岸桥(双箱下),加上吊具和上架载荷17 t,总吨位为72 t,每根钢丝绳额定负荷为72÷8=9 t(按上架4个起升滑轮计算),折算到每个重量传感器为18 t。双箱时的过载系数为44.4%,因此每个重量传感器的载荷限制取为双箱26 t。过载系数取得较大,主要考虑到偏心载荷的影响,一般现场实际左右侧载荷偏差可达到10 t,即一侧重量传感器载荷为13 t,另一侧重量传感器载荷为23 t。

单箱状态下,额定载荷为41 t,每个钢丝绳额定负荷为58/8=7.25 t,折算到每个重量传感器为14.5 t。单箱时过载系数为51.7%,对每个重量传感器的载荷限制取为单箱22 t。

添加后的程序见图3和图4,其中图3中程序全部为新增加部分,图4中方框内为新增加部分。

图3 增加的单个重量传感器载荷检测程序(H03.01)

图4 增加的单个重量传感器载荷检测程序(H36.02)

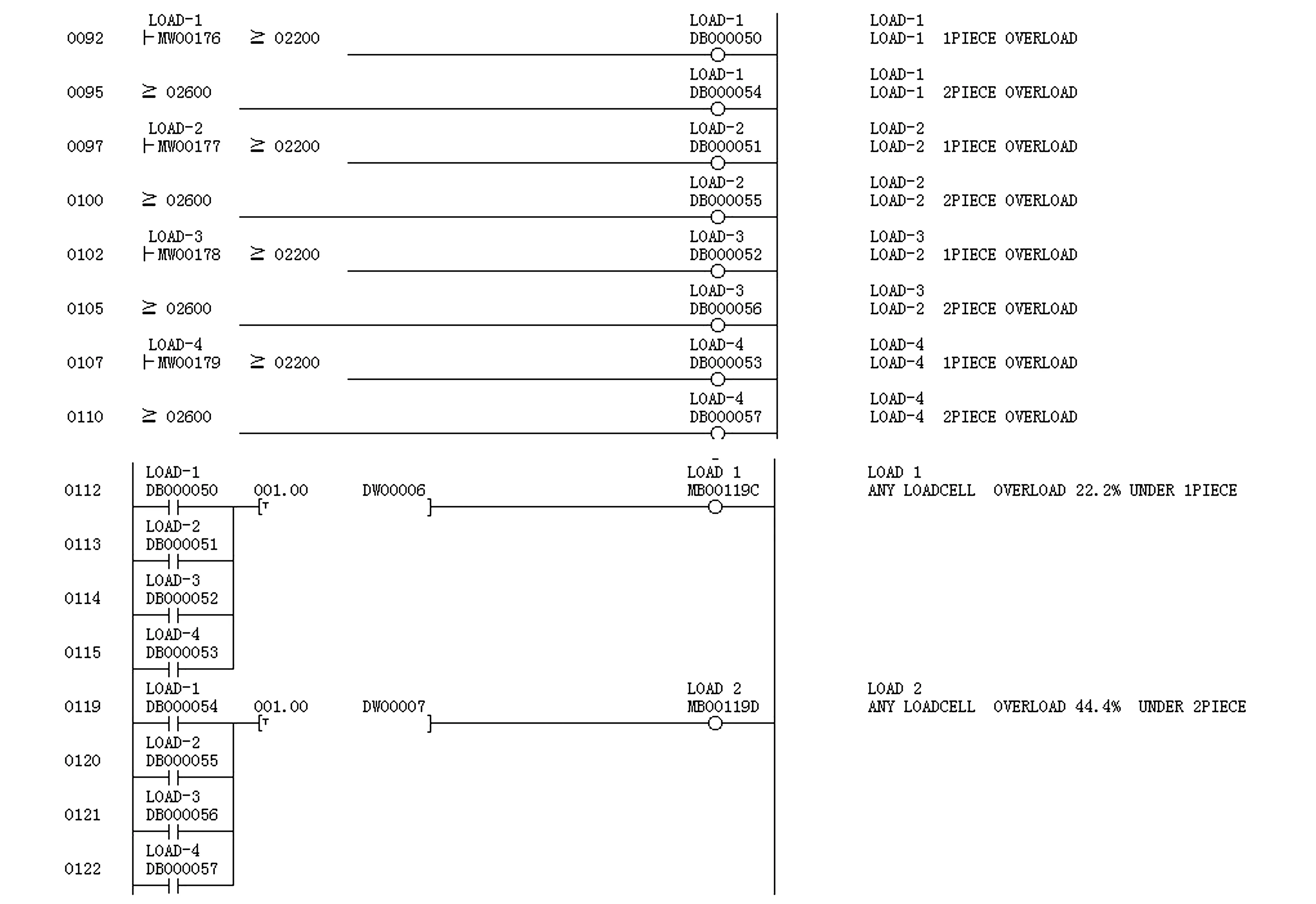

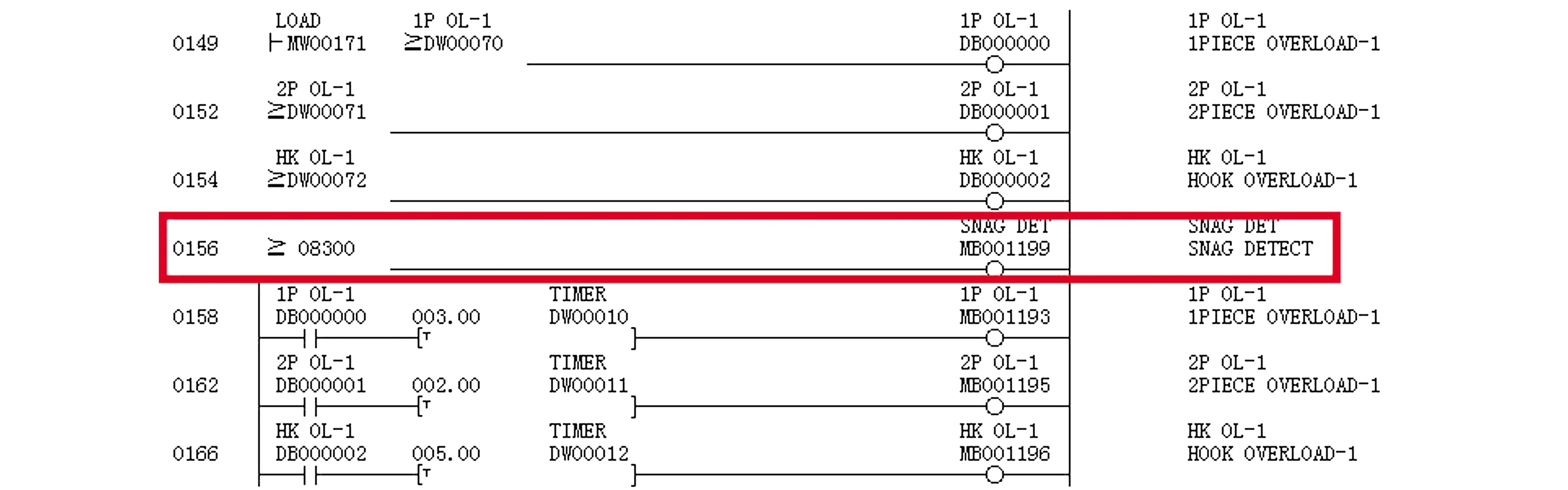

3.2 程序中给定明确的挂舱触发信号

原载荷检测程序没有给出明确的挂舱触发信号。为确保超载后起升马上停止运行,在原载荷检测程序中,增加挂舱触发信号,即总载荷超载50%时(可根据实际需要在20%~50%范围内选取),起升马上停止(程序联锁条件中不再设有延时信号),主要程序修改见图5和图6。

图5 增加挂舱检测信号(H02.03)

图6 挂舱检测信号联锁保护(H36.03)

3.3 RCMS中增加挂舱数据显示

为方便跟踪检查挂舱后的起升钢丝绳断丝发展情况,在原RCMS界面中增加挂舱检索页面(仅统计超载20%以上挂舱事故),可以查询每台岸桥挂舱的次数和时间,并可记录每次挂舱时的最大载荷以及挂舱时的起升和小车位置。通过挂舱时的起升位置和小车位置,计算出当小车位于哪个位置挂舱时上架处的钢丝绳会出现在小车顶滑轮处,从而方便对钢丝绳进行跟踪检查。

一旦发生较严重的挂舱事故,起升钢丝绳使用寿命将大受影响,设备管理人员除持续跟踪挂舱处钢丝绳断丝情况外,应根据挂舱次数和每次挂舱的严重程度(载荷大小),相应地缩短钢丝绳使用寿命周期,提早更换钢丝绳,避免发生断绳事故。

4 结语

通过对挂舱检测程序进行优化设计,可有效减少岸边集装箱起重机挂舱时的过载载荷,从而降低挂舱时对起升钢丝绳带来的损伤。通过在RCMS中增加挂舱事故记录表,方便管理人员查找挂舱位置的钢丝绳断丝发展情况,合理缩短起升钢丝绳使用寿命,避免断绳事故的发生。