830E-AC 矿用卡车排烟系统改进设计

常 鑫

(神华北电胜利能源有限公司,内蒙古锡林浩特 026015)

0 引言

在我国北方地区冬季进行物料运输作业,易出现物料冻结在卡车厢斗内部的情况,部分物料无法排放,降低工作效率。我公司使用的830E-AC 型卡车原装排烟系统兼具厢斗加热功能,有效避免了冬季物料冻结在厢斗内部。原车排烟系统通过发动机排出的废烟用来加热厢斗底板,防止物料冻结。废烟流经车厢,从车厢尾部排出,整个加热过程为整体式。对厢斗加热的过程中,废烟冲刷对厢斗内部造成腐蚀,使厢斗使用寿命整体下降,还易出现开裂现象,提升设备故障率。为有效降低发动机尾烟对厢斗的腐蚀,通过对卡车排烟系统结构进行分析,工作原理进行研究,总结行之有效的解决措施,对原设备的设计缺陷改造方案进行反复研究论证,完成了830E-AC 卡车排烟系统改进设计,实现了卡车厢斗在冬季需要加热时转换为加热功能,在其他季节尾烟无需流经厢斗,通过新增消音器排出。减少了废烟对厢斗的冲刷腐蚀,从根本上提高了厢斗的使用寿命,减少了设备故障。

1 工作原理

830E-AC 矿用重型自卸卡车使用康明斯QSK-60 型柴油发动机,该型发动机为四冲程,60°V 置式16 缸发动机,功率可达2300~2400 HP(1715~1790 kw),吸烟方式采用单级涡轮增压中冷式,在发电机1900 r/min 转速下的压缩比为16.5:1,排量为60 L,在额定转数及功率情况下排烟背压为50 mmHg,排烟管尺寸(可接受内径)为230 mm,采用的单级涡轮增压进烟技术,4 个缸共用1 个涡轮增压,共安装4 个涡轮增压。发动机排出的废烟通过排烟歧管—涡轮增压器排烟口—排烟筒—消声器—尾部软连接—进入厢斗,废烟温度高达300~400 ℃,通过大厢内部烟道分散加热后从两侧排出。排烟管布置在车架内侧,前端连接至发动机排烟管法兰处,末端直至排烟管尾厢与大厢采用软连接装置进行连接。由于整体长度达到7 m,共分为三段连接,每段采用沟槽式连接,用卡箍紧固,有效保证了尾烟顺利排放。整体排烟管多处采用波纹管挠性连接,减少了因卡车振动带来的损坏现象。同时,防止因热膨胀系数造成排烟管弯曲或变形。

2 改进措施

研究后可知,在原有排烟筒中部加装一套侧面尾烟排放装置,并能实现转换功能,在冬季时通过转换开关实现厢斗加热,其他季节转换为侧面排放尾烟,有效降低废烟对厢斗的腐蚀。同时,加装的侧排装置,严格按照国家排放标准制作,内部新增的三元催化器,实现了尾烟环保排放功效。具体方案如下:

(1)位置选取。排烟管前段因与发动机相关排烟部件相连,数量多,结构复杂,改造空间极为有限,所以前段加装侧排难度较大,而后段经过泵集中区域,管路较多,考虑安全因素,同样不利于加装侧排,因此选择在排烟管中段,两侧支撑梁过桥后方选取位置加装侧排装置最为合理,将中段排烟管进行完全改造后,从原排烟管前段接口处连接,高低平行排列,固定安装在右侧平台下方。

(2)功能实现。在完全保留前、后段排烟管情况下,将中段排烟管处(支撑梁后侧接口至主梁第一接口)进行改造,此段加装或重新设计制作一段三通管,分别连接前段、后段和侧排装置,同时该三通管道有阀门可以分别实现前段—三通—后段及前段—三通—侧排装置相应的排烟功能,达到自由切换的目的。

(3)排烟管的相关参数设计:①直段跨接排烟管,材料为镀铝钢,表面喷涂防锈、防腐蚀、耐高温等聚合性材料,凹槽内径Φ凹=240 mm,凸沿外径Φ凸=235 mm,外缘直径Φ外=250 mm,两种长度尺寸规格短管L短=500 mm,长管L长=2450 mm,凹槽与凸沿形成沟槽连接方式,外缘面使用卡箍紧固连接,管两端截面其中一端为凹槽面,另一端为凸沿面;②中段三通排烟管,T 形正三通管道,材质使用同直段跨接管,前后端分别采用凹槽、凸沿设计,垂直端无加工工艺,各直径相同于直段排烟管,各端长度L通=430 mm,三通后端及垂直端各设计安装一个叶面形阀门装置,外部的操纵机构能有效带动阀门进行360°旋转,叶面随旋转而开启或闭合通道,达到改变排烟流体方向的目的;③90°弯形排烟管,主要作用为改变三通垂直端方向连接至消音器,使排烟方向由垂直变为水平向右,其设计参数为:弯曲角度DOB值为90°,空间转角POB 值为283°,各直径角度与上述排烟管相同;④阻性消声器,其直管多室式结构适用于排烟量较大烟道,其原理是利用多孔及相关吸音材料来降低噪声,在声波传播过程中,管道截面积的改变或内部共振室能引起声阻抗的改变,产生声能的反射和消耗,吸声材料按一定排列方式固定在烟流通道或共振室的内壁上,当声波进入消音器后,一部分声能在多孔材料的孔隙中摩擦而转化成热能耗散,声波减弱。该消声器对高频消声效果较好。内部材料选用2 mm 厚耐高温、抗腐蚀性金属板材,表面进行穿孔并卷成圆柱形,孔径约为5 mm,穿孔率达60%左右,外表面仍使用相同于直段跨接管材料,加工成室型焊接与内表面焊接,设计尺寸为:内管直径Φ内=240 mm,外管直径Φ外=400 mm,消音器长度L消=1420 mm;⑤固定件、管道之间连接件采用卡箍件连接,采用双T 形沟槽强力喉箍,内槽角度约为5°,消声器采用前后端各使用一个U 形卡子固定,U形卡子定位焊接于平台右侧平台下方。

3 排烟管的装配

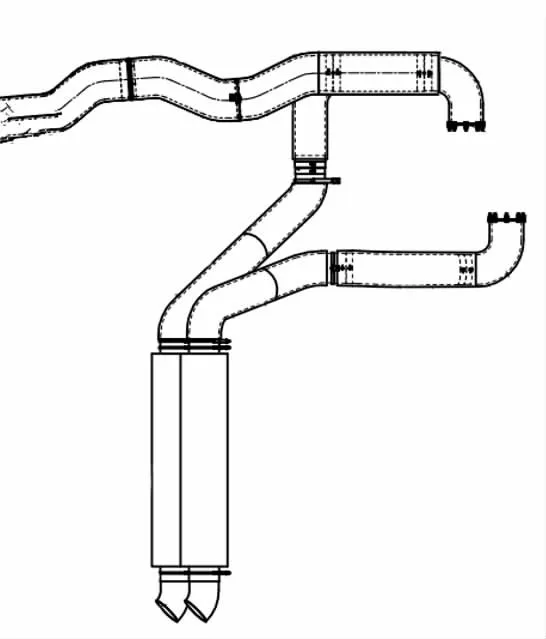

左侧前段排烟管—(前端)左侧三通排烟管(垂直端)—90°弯形排烟管—长直段排烟管—消音器,三通后端接左侧后段排烟管,其消音器位于并列排布的前侧。

右侧前段排烟管—短直段排烟管—(前端)右侧三通排烟管(垂直端)—90°弯形排烟管—消音器,三通后端接右侧后段排烟管,其消声器位于并列排布后侧。

为保证右侧翼子板下方安装的并列式消声器具有正常装配间隔,①其消声器管中心距为40 mm,外管壁之间间隔10 mm,在左侧三通排烟管前端加装了短直段跨接排烟管,能有效使左、右消音器呈前后并排布局;②左侧排烟管因距离右侧安装位置较远,在其90°弯形排烟管后端加装了长直段跨接排烟管,保证了两个消声器排出口位置错开,避免影响正常废烟排出;③各排烟管之间均采用沟槽连接方式,凹槽与外沿进行嵌合,之间配合间隙小于0.5 mm,同时两段排烟管配合后形成的外缘进入T 形沟槽喉箍槽内,紧固连接,能有效防止废烟泄漏;④U 形卡子弧面与平台底面进行焊接,下方平板将消声器托起后使用螺栓紧固连接,消声器前、后端各用一个卡子进行固定,图1 为改造后的平面效果图。

图1 改造后的排气烟管道平面布局

4 效果

改造完成后,能完全满足改造思路中提出的各项功能要求,提高防火布使用寿命,实现夏季可以将后段排烟管完全关闭,有效降低在后段排烟管包裹的防火布老化及烧蚀概率,使其使用寿命增加接近1倍。降低材料配件的损耗率,厢斗烟箱与排烟管采用挠性软连接方式,废烟中的二氧化硫烟体经过相关复杂化学反应生成的酸性物质极易损坏该配件,在使用侧排烟装置后,能有效降低配件损坏率50%以上,厢斗使用寿命增加50%。

5 结束语

通过对830E—AC 型卡车排烟系统改造,切实收到了良好效果。一是提高了配件使用寿命,厢斗使用寿命增加50%,其他排烟系统配件使用寿命均提高1 倍,节约了成本,减少了卡车故障;二是有效预防了因雨季造成雨水从排烟管进入发动机,造成发动机故障;三是降低泵管路集中区域发生火灾事故的概率,后段排烟管道从泵上方直接穿过,如果泵区域管路发生液压油泄漏故障,喷洒至排烟管道的防火布包裹连接或漏烟处,极易引起火灾事故的发生。本次改造为本单位及设备生产厂家提供了宝贵经验。