方形肋阵参数变化对流动沸腾换热影响的实验研究

史一涛 曹 瑞 阮 琳,2

方形肋阵参数变化对流动沸腾换热影响的实验研究

史一涛1曹 瑞1阮 琳1,2

(1. 中国科学院电工研究所 北京 100190 2. 中国科学院大学 北京 100049)

为掌握肋阵结构参数变化对流动沸腾换热的影响规律,对表贴式肋阵液盒内的流动沸腾换热与两相流动压降特性进行了可视化实验研究。该文采用横截面积为180mm×20mm的液盒作为研究对象,液盒通道为可视化单面加热窄矩形结构。选择肋高度、肋间距、肋横截面积不同的七种肋阵背板,对液盒内部流动沸腾换热特性进行研究。通过可视化观察发现,肋阵明显强化了液盒内的流动沸腾换热过程。对不同肋阵参数对沸腾换热的变化规律进行研究发现,随着肋阵高度和肋阵间距的变化,沸腾传热效果均存在最优值;沸腾传热系数随着单肋横截面积增加而增加;液盒内的流量-阻力压降循环特性对肋阵参数的变化较为敏感,随着肋阵参数的变化均呈现不同程度地向左或向右的漂移现象。该研究结果为方形肋阵结构在表贴式蒸发冷却系统上的工程应用提供了重要依据。

表贴式 肋阵 流动沸腾 强化换热 两相压降

0 引言

近年来,随着电力电子设备朝着微型化、高热流密度方向发展,散热问题已经成为制约其发展的瓶颈[1]。沸腾换热技术作为一种非常有前景的电力电子设备冷却技术,具有换热效率高、工质用量少、均温性好等优点,已经广泛应用到计算机、直流输电、雷达、交通等领域[2-4]。顾国彪等指出,蒸发冷却流动沸腾换热技术具有结构简单、体积小、低噪声等优点,电力电子设备采用该技术后,体积和重量均减少40%以上,工程造价降低40%以上[5]。阮琳等将表贴式蒸发冷却流动沸腾换热技术应用到超级计算机上,液盒紧贴芯片表面,可实现芯片快速降温,具有温度分布均匀、芯片运行温度低、延长使用寿命等优点,该技术可以降低超级计算机6.12%的散热能量消耗[6]。曹瑞等利用参数化建模方法建立蒸发冷却关键部件——液盒的数学模型,对其内部汽液流程及温度场进行研究,并结合实验结果最终确定了液盒结构[7]。郭朝红等对不同两相流型转变准则进行研究,并提出了适用汽轮机线棒内工质两相流型的转变准则[8]。董海虹等对不同回路高度对自循环蒸发冷却系统传热性能的影响进行了研究[9]。

在流动沸腾换热基础上通过肋阵强化传热,可以进一步提高电力电子设备冷却能力。该技术迎合了其热流密度快速增长的需要,正受到越来越多学者的关注。M. H. Nasr等采用R134a作为冷却介质,对内肋阵通道和光滑通道内的流动沸腾换热特点进行研究,肋阵通道的沸腾传热系数是光滑通道的4倍[10]。D. A. Mcneil等对平板和顺列肋阵板的沸腾换热效果进行了对比,研究结果表明肋阵板传热效果更好,但相比光板,肋阵板压降增加7倍[11]。Yin Liaofei等对水工质在肋阵通道内的流动沸腾进行了实验研究,并利用高速相机获得了流动沸腾流型,实验结果发现肋阵通道可以显著强化沸腾换热效果,这主要是由于肋阵强化了核态沸腾和对流蒸发传热过程[12]。P. Asrar 等对包含圆形错列肋阵的通道内流动沸腾流型进行了可视化研究,研究发现工质流经肋阵产生非常小的汽泡,最终形成雾状流[13]。C. Falsetti 等对肋阵通道内流动沸腾流型、压降、传热特点进行了全面的实验研究,研究发现肋阵结构对两相流型发展有较大影响,随着质量流量和热流密度的变化,沸腾传热系数有较大变化[14]。

M. Law等对三种不同肋间距的菱形肋阵通道内的流动沸腾换热、压降及不稳定性进行了研究,研究发现,肋间距越小,沸腾换热效果越好,系统越稳定[15]。吴晓敏等对不同肋高的内肋管内流动沸腾换热进行了实验研究,研究发现超高齿微肋管换热能力比普通齿微肋管高20%以上[16]。杜保周等对圆形、菱形、椭圆形肋阵通道内流动沸腾换热进行了实验研究,结果表明沸腾传热系数随着热负荷的增加而减小,两相压降随着热负荷的增加而增加,椭圆形肋阵通道的流动沸腾稳定性最好[17]。

综上所述,肋阵结构有利于汽泡的成核、生长、扰动,强化流动沸腾换热过程,同时增加了两相压降损失,使流动沸腾机理更加复杂,现有文献中关于肋阵结构变化对自循环流动沸腾换热影响的研究非常少。因此,本文采用可视化的研究手段,基于表贴式自循环蒸发冷却系统,对不同参数的肋阵结构进行实验研究,给出肋阵对汽泡沸腾过程的影响的可视化结果,对肋阵高度、间距、横截面变化对沸腾换热与两相流动的影响进行分析,从而为肋阵强化换热结构在表贴式蒸发冷却系统中的工程应用提供设计参考。

1 实验装置

1.1 实验系统

表贴式自循环蒸发冷却实验系统如图1所示,整个回路包括液盒、冷凝器、加热块、数采仪、调压器等设备。该系统是一种被动式自循环冷却系统,液态工质在液盒内部经历预热、沸腾相变成为汽液混合物,同时回路内部左右两侧出现密度差,在重力作用下,推动工质循环。汽液混合物上升流出液盒,经过上升管到达冷凝器,汽液混合物遇冷放出热量转化为液态。冷凝器中的热量最终由冷却水带走。液态工质经下降管再次进入液盒,完成一个冷却循环过程。系统流量随着加热负荷的变化而变化,具有一定的自适应性。

本文采用加热铜块模拟电子设备发热,加热铜块电阻值为17W,通过调压器调节加热铜块热负荷,最大热负荷为2kW。加热铜块紧贴液盒背面,两者之间均有涂抹导热硅脂,以降低接触热阻对实验的影响。加热铜块和背板之间中心布置热电偶,液盒进、出口布置有膜片型压力传感器和T型热电偶。压力传感器的量程为0~50kPa,精度为0.1%;热电偶精度量程为200~600℃,精度为±0.2℃。流量计布置在液盒入口下方15cm的位置,流量计量选用小流量齿轮流量计,量程为5~1 000mL/min,测量精度为0.5%。实验数据通过Fluke2860A数采仪实时传输到计算机。系统连接管路采用PU管,内径8mm。

1.2 液盒

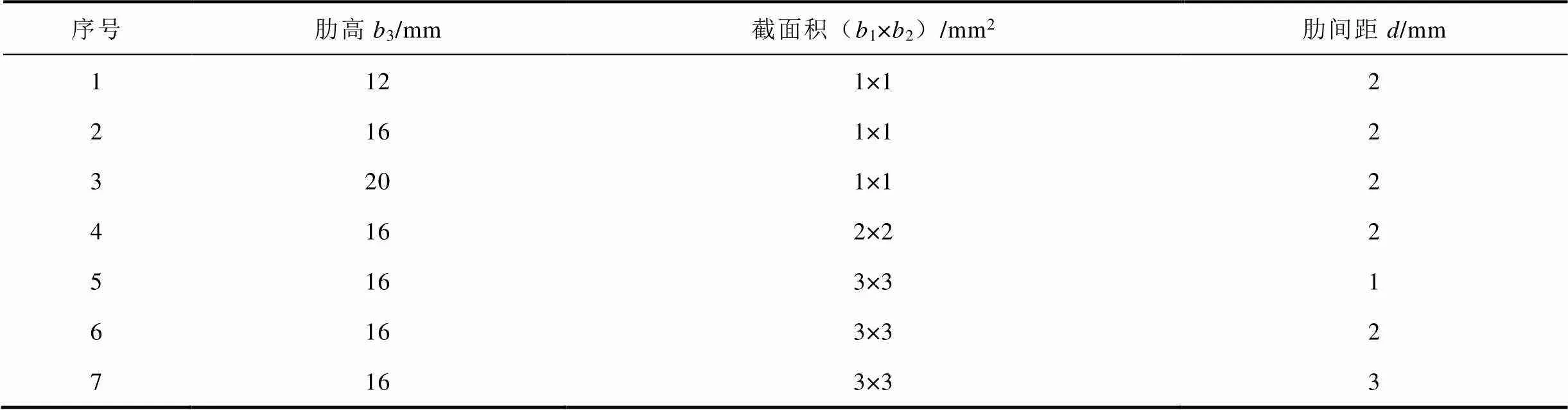

液盒结构和参数分别如图2和图3所示,液盒外边缘尺寸为230mm×230mm×40mm,内部通道尺寸为180mm×180mm×20mm,主要包括可视化视窗、铝制中间层、方形肋阵背板三部分。其中,液盒前部为可视化视窗,通过可视化视窗可以观察液盒内部肋阵结构对沸腾换热与两相流动过程的影响。本次实验选择七种不同结构的肋阵背板,分别探究肋高、肋间距及横截面变化对沸腾换热与两相流动压降的影响,液盒背板肋阵结构详细参数见表1。

图2 液盒结构

图3 液盒结构参数

表1 液盒背板肋阵参数

Tab.1 Parameters of rib array on the back of the liquid box

1.3 实验流程

本文实验选用实验室自有碳氟化合物类蒸发冷却介质,工质物性参数见表2。工质具有绝缘、低沸点、性能稳定、流动性好及对实验所用材料无腐蚀性的特点,非常适合应用到电力电子设备冷却中。

表2 工质物性参数

Tab.2 Physical properties of coolant

实验开始前,初步加热工质,通过冷凝器上方排气口,多次连续排气,排除不凝气体对冷凝器性能的影响。实验开始后,液盒加热负荷从200W到800W逐步增加,间隔100W。整个实验过程中,通过调节冷却循环水量,维持冷凝器压力稳定在10kPa左右。通过液盒可视化窗口对流动沸腾换热过程进行观察并记录。当系统压力、温度等数据曲线趋稳并保持15min以上,开始记录稳态实验数据。

2 工程简化计算

2.1 数学模型

本文采用集中参数法,忽略液盒通道内部参数水平方向差异,仅考虑垂直方向流动沸腾过程参数的变化,液盒的简化物理模型如图4所示。基于质量、能量、动量守恒定律,建立液盒内部一维流动沸腾换热模型。

图4 液盒物理模型

加热铜块热负荷包括工质冷却带走热负荷和散热损失热负荷两部分,其中散热损失主要包括液盒、加热块表面和环境之间的自然对流散热损失。

工质冷却热负荷为

式中,eff为工质带走热量的功率;electrical为电加热的功率;env为液盒表面的散热功率;sur为液盒表面积;1为液盒外边缘宽度;1为液盒外边缘厚度;box为加热块表面温度;env为环境温度;env为综合表面传热系数。

工质在液盒内部依次经历预热和沸腾两个加热过程,根据工质能量守恒可分别得到预热段长度pre和沸腾段长度evap,详细计算过程如下。

预热段:

沸腾段:

式中,2为液盒内流道宽度;1为液盒外边缘高度;2为液盒内流道高度;2为液盒内流道厚度;为液盒横向排布肋数量;1为肋横截面宽度;3为肋高度;d为液盒流道横截面积;in为工质进口焓值;sat为液态工质饱和焓值;out为工质出口焓值;为质量流速。

牛顿冷却公式为[18]

根据式(8)得沸腾段平均传热系数为

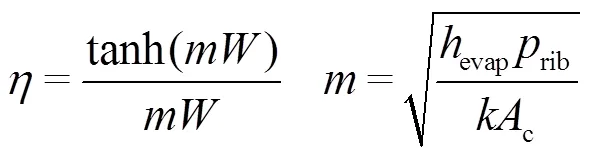

式中,为肋阵高度;rib为单个肋横截面周长;为肋阵传热系数;c为单个肋横截面积。

整个液盒实验段压降主要包括液盒单相预热段、沸腾段和局部阻力压降三个部分[19]。液盒进、出口流道截面尺寸小于液盒内流动截面尺寸。当液态工质流入液盒时,存在突然扩大局部阻力压降;当汽液混合工质流出液盒时,出口流动截面收缩,出现突然缩小局部阻力压降;当液态工质进入液盒后,经历预热、沸腾过程,在工质沸腾过程中,主要的压力损失包括摩擦及肋扰流阻力压降、由于汽液加速造成的加速压降以及重力压降三部分。通过抽取单相预热段、两相沸腾段的重力压降、加速压降及局部阻力压降可以得到液盒内部两相沸腾段流动阻力损失,详细计算过程如下。

预热段总压降为

式中,为水力直径;为密度;为沿程水力摩阻系数;下标l为液相;为速度;为重力加速度。

沸腾段阻力压降为

沸腾段加速压降为

式中,为截面含汽率;为积分变量。

沸腾段重力压降为

突然扩大压降为

突然缩小压降为

式中,为出口干度;为截面比;c为收缩比;为比体积;下标lg为液相变汽相的差值。

2.2 不确定度分析

为确保实验的准确性,实验开始前,采用冰水混合物对热电偶进行校准,采用Fluke压力校准仪对压力表进行校准。液盒内部沸腾传热系数和阻力压降不确定度根据误差传递原理估算[20],实验参数的不确定度见表3。

表3 参数不确定度

Tab.3 Uncertainty of parameters

3 实验结果与讨论

本节对不同肋高、肋间距、肋横截面积的七种液盒肋阵背板进行了实验研究,热负荷变化范围为200~800W,间隔100W,冷凝器运行压力稳定在10kPa左右。实验获得了不同肋阵结构的流动沸腾可视化流型图和流动沸腾换热与两相压降动态特性的变化曲线。

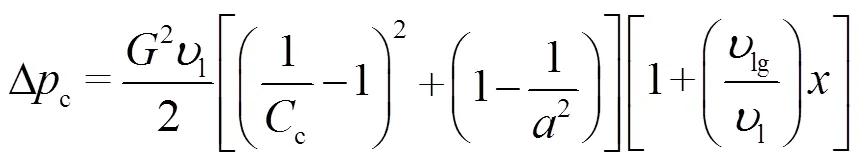

当液盒背面加热负荷以后,液体工质预热并逐渐达到沸点,从液态相变为汽态,液盒内工质密度减小,回路两侧由于密度差产生循环动压头,回路工质开始循环,此时回路循环流量相对较小,液盒内部主流区域处于层流状态,如图5所示。在肋阵后方产生了明显的尾迹扰流,有学者在对肋阵强化换热的研究中也发现了这种尾迹涡流现象[21]。这种尾迹流动会破坏液盒壁面的流动边界层,强化液盒内部工质的扰动掺混,提高液盒内部对流换热强度。

图5 加热初期流动

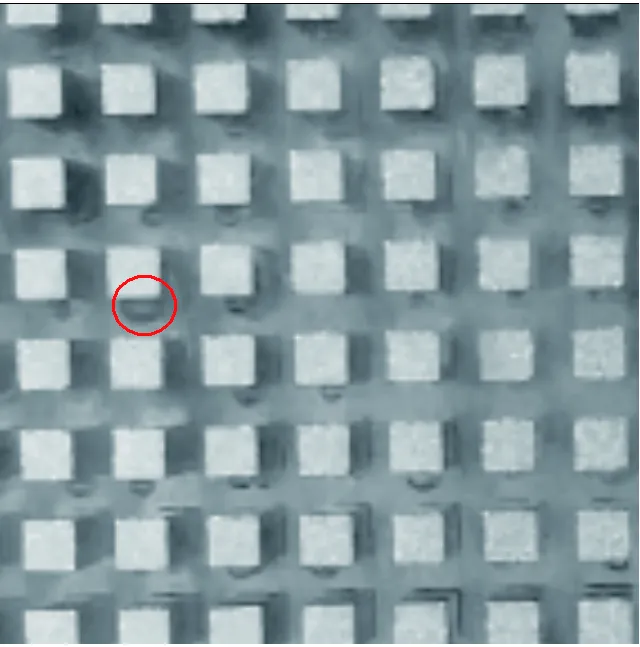

随着加热时间的增加,当液盒内部主流工质未达到饱和温度时,肋阵周围开始出现明显的小汽泡,如图6和图7所示。热负荷加热初期,系统流量较小,汽泡在肋前部成核长大,外形近似圆形,此时表面张力起主要作用。随着汽泡的长大,表面张力作用减弱,汽泡形状变为椭圆形。正是由于汽泡的生长,强化了工质扰动,减小了肋前部边界层厚度,有力地强化了液盒内部换热效果。

图6 肋阵间加热初期汽泡

图7 肋边缘加热初期汽泡

为揭示不同参数的肋阵结构对流动沸腾的影响规律,对加热负荷500W工况下,不同肋阵背板液盒内部沸腾情况进行分析,结果如图8~图10所示。从图中可以看出,由液盒下部入口到上部出口,汽泡生成量逐渐上升,较多的小汽泡聚集在液盒上方,呈现反复上下扰动的变化规律。正是由于肋阵结构的存在,强化了液盒内部汽泡之间的扰动,与此同时,小汽泡并不能聚合成为更大的汽泡,整体流动状态呈现泡状流流型。此外,液盒为窄矩形通道,扁平结构,液盒左右两侧工质温度相比肋阵中心温度低,在液盒内部同时形成两侧向中心的内循环流动,进一步强化了液盒内部沸腾换热效果,这正是液盒均温性好的体现,与文献[22]中的结论一致。

图8 1~3号不同肋高背板

图9 5~7号不同肋间距背板

图10 2、4、6号不同横截面积肋背板

从图8可以看出,随着肋高增加,液盒内部总体沸腾情况基本一致,其中1号肋阵最左侧背板位置出现较多汽泡,这说明相比其他两块肋板,其中心温度相对较高。对比不同肋间距沸腾情况,由图9可以看出,随着肋间距增加,液盒内部汽泡沸腾份额有增加趋势。当肋间距增大时,液盒内部核态沸腾面积降低,但同时液盒内阻力减小,自循环系统流量会增加一些,液盒内部汽泡扰动同步提高,这就强化了对流换热过程,提高了液盒内部沸腾换热量。当单个肋横截面发生变化时,液盒内部整体汽相份额基本一致,如图10所示,随着横截面积增加,肋阵周围汽泡呈现减少趋势,这说明肋阵横截面增加可以强化液盒内部沸腾换热。

图11~图13为液盒背面中心温度曲线,随着热负荷升高,曲线均呈现单调递增趋势。从图11中可以看出,1号肋阵中心温度最高,2号肋阵中心温度最低,这说明液盒内部沸腾换热强化与两相流动压降增加之间存在最优肋高。从图12中可以看出,随着肋间距的增加,中心温度呈现先降低后增加的变化趋势,其中6号中心温度最低,强化换热效果最好,这说明肋阵强化换热存在最优肋阵间距。在图13中可以看出,随着单个肋横截面积的增加,中心温度呈现逐渐降低的趋势,2号温度最高,对比方形肋阵参数,可以发现,尽管2号肋阵横截面积较小,但整体排列较为紧密,肋阵之间工质流动困难,影响了肋阵内部流动换热过程,因此,横截面积大的肋强化沸腾换热效果更好。

图11 1~3号热负荷中心温度曲线

图12 5~7号热负荷中心温度曲线

图13 2、4、6号热负荷中心温度曲线

为进一步揭示肋阵结构参数变化对液盒内流动沸腾机理的影响规律,本文对肋阵结构与沸腾传热系数之间的关系进行分析,如图14~图16所示。随着肋高的增加,传热系数呈现出先增加后减小的趋势,肋高增加可以增加核态沸腾表面积,强化沸腾换热,但当肋高增加带来的两相流动阻力超过系统循环动力时,传热系数开始下降,这是由该系统自循环特点决定的。随着肋间距的增加,传热系数呈现先增加后减小的趋势,这一变化曲线表明过小的肋间距,阻力过大,对沸腾换热具有抑制作用,过大的肋间距沸腾换热面积不足。随着单个肋横截面积的增加,传热系数呈现单调递增的趋势,单个肋横截面积的增加虽然降低了核态沸腾面积,但降低了肋阵扰流损失,增加了循环流量,提高了总体沸腾传热系数。将肋高和肋间距对传热系数的影响进行对比,可以发现两个参数均存在最优值,但肋间距对传热系数的影响更大,因此可以优先选择优化肋间距来强化沸腾换热。

图14 肋高-传热系数

图15 肋间距-传热系数

图16 肋横截面积-传热系数

肋阵在强化沸腾换热的同时提高了液盒内部两相流动阻力,两者之间存在强烈的耦合关系。不同肋阵下液盒内热负荷-流量变化趋势如图17~图19所示。随着热负荷的增加,1~7号肋阵液盒内流量均呈现逐渐下降的变化趋势,这表明随着液盒内部汽泡的生成,液盒内阻力快速增大,并超过循环动力的增加值,因此流量呈现快速下降的变化趋势。值得注意的是,当肋高逐渐增加时,液盒内部流量是变大的,表明增加肋高可以强化单面加热液盒内部沸腾的均匀程度;肋间距过小,即肋排布过密时,系统阻力过大,不利于系统循环特性的改善;肋间距逐渐增加,工质流过肋间时,工质扰流损失增加,系统流量最小。

图17 1~3号热负荷-流量

图18 2、4、6号热负荷-流量

图19 5~7号热负荷-流量

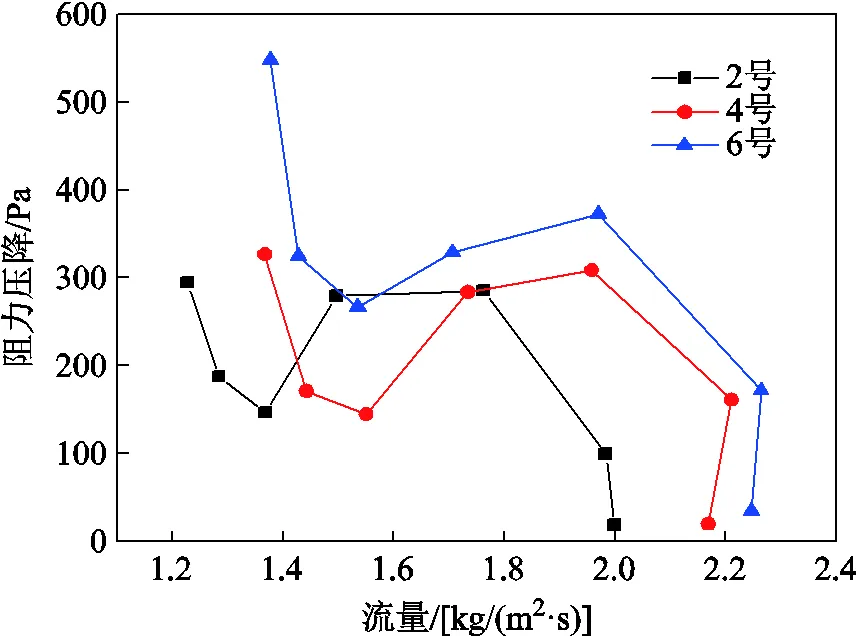

在对如图17~图19所示自循环系统流动循环特点的分析基础上,根据第2节建立的肋阵结构液盒内流动换热数学模型,进一步对不同肋阵结构对液盒内部两相流动压降影响进行定量化研究。液盒内部流量-阻力曲线如图20~图22所示,均呈现出下降、升高再下降的变化趋势。曲线从右往左,对应热负荷的升高过程,这种变化趋势也反映了流型从泡状流到搅拌流,再到雾状流的流型变化[23]。

随着流量的不断增加,液盒内部汽相份额逐渐减小,液相份额逐渐增加,此时汽相阻力占据主要份额,液盒总体阻力呈现不断降低趋势。当液相阻力占据主要份额时,黏性阻力和尾迹涡流损失不断增加,总阻力开始呈现上涨趋势。随着系统流量继续增加,液盒内部流动阻力呈现下降趋势,这主要是由于表贴式自循环蒸发冷却系统流量较小,流动处于层流状态,流量不断增加提高了液盒内部扰动,降低了黏性阻力损失。对比不同结构肋阵参数的变化,可以发现当肋高增加时,流量-阻力特性整体呈现向右上漂移趋势;当肋间距增加时,流量-阻力特性整体呈现向左漂移趋势;当单个肋横截面积增加时,流量-阻力特性整体呈现向左漂移趋势。

图20 1~3号流量-阻力压降

图21 5~7号流量-阻力压降

图22 2、4、6号流量-阻力压降

通过不同肋阵结构参数变化对液盒内部阻力影响的分析可知,表贴式蒸发冷却系统液盒内部加肋在强化液盒内部沸腾换热时,也提高了系统两相流动阻力,热负荷增加到一定程度后,阻力的增加意味着系统循环动力的减小,进一步导致流量减小,液盒内部回液不足,传热工况开始恶化。流量-阻力特性曲线的整体向左或右漂移说明系统对阻力增加较为敏感,因此系统在进行沸腾强化换热时,需结合系统回路的两相流动阻力特点寻找最优强化换热肋阵结构。

4 结论

本文对方形肋阵表贴式蒸发冷却系统液盒内不同肋高、间距、肋横截面积的肋阵结构对流动沸腾换热与两相压降的影响规律进行了实验研究,实验获得了不同肋阵结构的流动沸腾图。对肋阵对强化流动沸腾换热的因素进行了分析,得到了不同肋阵结构对液盒内部强化换热效果与两相压降之间的变化规律。主要结论如下。

1)通过可视化观察发现,肋阵可以在液盒内部形成尾迹扰动,同时在主流未饱和情况下,最先在肋表面生成汽泡,热负荷升高后,液盒内不同肋阵结构的流型均为泡态沸腾;对比不同肋阵结构对沸腾换热的影响可以发现,肋高和间距对沸腾换热的强化存在最优值,同等情况下,优先选择提高肋间距来强化流动沸腾换热。

2)根据液盒内部两相流动沸腾换热的特点,建立了液盒内部流动沸腾换热计算模型,得到了液盒内部不同肋阵结构流动阻力循环特性均呈现二次曲线变化规律,肋阵结构参数的变化导致系统流动循环特性曲线整体漂移,流量的漂移是系统沸腾换热效果及流型变化的定量化反映。

3)系统流动循环特性对强化换热肋阵阻力变化的敏感性特点表明在对液盒内流动沸腾换热过程进行强化时,要特别注意肋阵两相流动阻力的变化。该研究结果为肋阵强化换热结构的选择及在自循环蒸发冷却系统中的设计应用提供了重要的理论依据。

[1] 曾正, 欧开鸿, 吴义伯, 等. 车用双面散热功率模块的热-力协同设计[J]. 电工技术学报, 2020, 35(14): 3050-3064.

Zeng Zheng, Ou Kaihong, Wu Yibo, et al. Thermo-mechanical co-design of double sided cooling power module for electric vehicle application[J]. Transactions of China Electrotechnical Society, 2020, 35(14): 3050-3064.

[2] 刘直, 阮琳. 气液固三相绝缘体系数学物理模型的理论分析与实验验证[J]. 电工技术学报, 2018, 33(9): 2097-2104.

Liu Zhi, Ruan Lin. Theoretical analysis and experimental verification on mathematical and physical model of gas-liquid-solid insulation system[J]. Transactions of China Electrotechnical Society, 2018, 33(9): 2097-2104.

[3] 阮琳, 陈金秀, 顾国彪. 冷却方式对抽水蓄能机组定子绝缘特性的影响[J]. 电工技术学报, 2017, 32(14): 246-251.

Ruan Lin, Chen Jinxiu, Gu Guobiao. Different influence of cooling method to stator bar insulation characteristics in pumped storage units[J]. Transactions of China Electrotechnical Society, 2017, 32(14): 246-251.

[4] 温英科, 阮琳. 全浸式液汽相变冷却方式贴片电阻失效机理[J]. 电工技术学报, 2019, 34(24): 5144-5150.

Wen Yingke, Ruan Lin. Failure mechanism of film resistors under fully-immersed liquid-vapor phase change cooling technology[J]. Transactions of China Electrotechnical Society, 2019, 34(24): 5144-5150.

[5] 顾国彪, 阮琳, 刘斐辉, 等. 蒸发冷却技术的发展, 应用和展望[J]. 电工技术学报, 2015, 30(11): 1-6.

Gu Guobiao, Ruan Lin, Liu Feihui, et al. Developments, applications and prospects of evaporative cooling technology[J]. Transactions of China Electrotechnical Society, 2015, 30(11): 1-6.

[6] Ruan Lin, Li Zhenguo. The discussion of energy conservation of data center from the evaporative cooling technology of HPC[C]//Proceedings of the International Conference on Parallel and Distributed Processing Techniques and Applications (PDPTA), Las Vegas, USA, 2012: 1-6.

[7] 曹瑞, 阮琳, 闫静, 等. 换流阀蒸发冷却系统关键部件的设计研究[J]. 工程热物理学报, 2019, 40(10): 2373-2376.

Cao Rui, Ruan Lin, Yan Jing, et al. study on key components of evaporative cooling system of converter valve[J]. Journal of Engineering Thermophysics, 2019, 40(10): 2373-2376.

[8] 郭朝红, 董海虹, 余顺周, 等. 蒸发冷却汽轮发电机中两相流型的过渡准则[J]. 中国电机工程学报, 2007, 27(17): 67-71.

Guo Chaohong, Dong Haihong, Yu Shunzhou, et al. Research on two-phase flow pattern transition in the evaporative turbine generator[J]. Proceedings of the CSEE, 2007, 27(17): 67-71.

[9] Dong Haihong, Ruan Lin. Thermal-hydraulic characteristics of the natural circulation evaporative cooling system of hydro-generator stator busbar under different loop heights[J]. Journal of Thermal Science and Technology, 2019, 14(2): JTST0017.

[10] Nasr M H, Green C E, Kottke P A, et al. Flow regimes and convective heat transfer of refrigerant flow boiling in ultra-small clearance microgaps[J]. International Journal of Heat and Mass Transfer, 2017, 108: 1702-1713.

[11] Mcneil D A, Raeisi A H, Kew P A, et al. A comparison of flow boiling heat-transfer in in-line mini pin fin and plane channel flows[J]. Applied Thermal Engineering, 2010, 30(16): 2412-2425.

[12] Yin Liaofei, Jiang Peixue, Xu Ruina, et al. Water flow boiling in a partially modified microgap with shortened micro pin fins[J]. International Journal of Heat and Mass Transfer, 2020, 155: 119819.

[13] Asrar P, Zhang X, Green C E, et al. Flow boiling of R245fa in a microgap with staggered circular cylindrical pin fins[J]. International Journal of Heat and Mass Transfer, 2018, 121: 329-342.

[14] Falsetti C, Jafarpoorchekab H, Magnini M, et al. Two-phase operational maps, pressure drop, and heat transfer for flow boiling of R236fa in a micro-pin fin evaporator[J]. International Journal of Heat and Mass Transfer, 2017, 107: 805-819.

[15] Law M, Lee P-S. Effects of varying secondary channel widths on flow boiling heat transfer and pressure characteristics in oblique-finned microchannels[J]. International Journal of Heat and Mass Transfer, 2016, 101: 313-326.

[16] 吴晓敏, 王晓亮, 王维城. 水平微肋管内流动蒸发换热特性的实验研究[J]. 化工学报, 2003, 54(9): 1215-1219.

Wu Xiaomin, Wang Xiaoliang, Wang Weicheng. Flow evaporation heat transfer and pressure drop in horizontal micro-fin tubes[J]. Journal of Chemical Industry and Engineering, 2003, 54(9): 1215-1219.

[17] 杜保周, 李慧君, 郭保仓, 等. 微肋阵通道流动沸腾换热与压降特性[J]. 化工学报, 2018, 69(12): 4979-4989.

Du Baozhou, Li Huijun, Guo Baocang, et al. Flow boiling heat transfer and pressure drop characteristics in micro channel with micro pin fins[J]. Journal of Chemical Industry and Engineering, 2018, 69(12): 4979-4989.

[18] 杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 2006.

[19] 吕俊复, 吴玉新, 李舟航, 等. 气液两相流动与沸腾传热[M]. 北京: 科学出版社, 2017.

[20] Kline S J, McClintock F A. Describing uncertainties in single-sample experiments[J]. Mechanical Engi-neering, 1953, 75: 3-8.

[21] Chang S W, Yang T L, Huang C C, et al. Endwall heat transfer and pressure drop in rectangular channels with attached and detached circular pin-fin array[J]. International Journal of Heat & Mass Transfer, 2008, 51(21-22): 5247-5259.

[22] 史一涛, 曹瑞, 阮琳. 表贴式内肋阵自循环蒸发冷却系统沸腾换热流动实验研究[J]. 中国电机工程学报, 2020, 40(6): 1997-2006.

Shi Yitao, Cao Rui, Ruan Lin. Experimental study on boiling heat transfer and flow of surface-mounted internal rib array self-circulating evaporative cooling system[J]. Proceedings of the CSEE, 2020, 40(6): 1997-2006.

[23] Shi Yitao, Cao Rui, Ruan Lin. Visual experimental study on two phase flow patterns of the evaporative cooling system[J]. IEEE Access, 2021, 9: 9277-9283.

Experimental Study on the Influence of Parameter Change of Square Rib on Flow Boiling Heat Transfer

Shi Yitao1Cao Rui1Ruan Lin1,2

(1. Institute of Electrical Engineering Chinese Academy of Sciences Beijing 100190 China 2. University of Chinese Academy of Sciences Beijing 100049 China)

To explore the influence of the change of rib structure parameters on the flow boiling heat transfer, a visual experimental study is carried out on the flow boiling heat transfer and two-phase pressure drop characteristics in the surface-mounted rib array liquid box. A liquid box with a cross-sectional area of 180 mm×20mm is used as the research object that was a visualized single-sided heating narrow rectangular structure. Seven kinds of rib array backplates with different rib heights, rib spacing, and rib cross-section were selected to study the flow boiling heat transfer characteristics in the liquid box. Through the visual observation of the boiling flow in the liquid box, it is found that The ribs significantly enhance the flow boiling heat transfer in the liquid box. Moreover, the study of the effect of different rib array parameters on boiling heat transfer found that with the change of rib array height and rib array spacing, the boiling heat transfer effect has an optimal value, and the boiling heat transfer coefficient increases as the cross-sectional area of the single rib increases. The flux-resistance pressure drop circulation characteristics in the liquid box are sensitive to the variation of the rib parameters, and the curves show the phenomenon of drifting to the left or the right in different degrees of drift with the changes of the rib array parameters. The research results provide an important basis for the engineering application of the square rib structure in the surface-mounted evaporative cooling system.

Surface mounted, rib array change, flow boiling, enhanced heat transfer, two-phase pressure drop

10.19595/j.cnki.1000-6753.tces.210190

TM46

中国科学院前沿科学研究重点研究计划资助项目(QYZDY-SSW-JSC026)。

2021-02-03

2021-10-10

史一涛 男,1986年生,博士,研究方向为电子装备蒸发冷却技术。E-mail:shiyitao@mail.iee.ac.cn

阮 琳 女,1976年生,教授,博士生导师,研究方向为电气与电子装备蒸发冷却技术。E-mail:rosaline@mail.iee.ac.cn(通信作者)

(编辑 赫蕾)

——以嘉兴市为例