基于相控阵超声技术的重载铁路钢轨焊缝检测方法

马骞 陈智发 云维锐

1.国能朔黄铁路发展有限责任公司,河北肃宁 062350;2.汕头市超声仪器研究所股份有限公司,广东汕头 515041

近年来,朔黄重载铁路运量不断增加,列车最大牵引质量已达3万t,货车轴重从27 t提高到30 t[1]。随着运量不断增大,轨道结构破坏加剧,保养难度也日益增加[2]。钢轨焊缝作为钢轨的薄弱结构,在焊接过程中产生的缺陷容易发展成疲劳裂纹,其热影响区很容易发生断轨,会严重影响列车正常运行和运行安全,需要重点关注。

针对钢轨焊缝的检测,学者们开展了许多研究。李锦等[3]介绍了三种针对钢轨铝热焊焊缝边缘伤损的检测方法。陈庚等[4]提出一种基于机器视觉和图像处理技术相结合的钢轨对接焊高精度定位检测方法。崔修实等[5]通过应力波传播规律的变化来分析钢轨损伤状态。段春辉等[6]应用涡流检测技术来进行焊缝探伤。对比分析各种检测方法发现,超声检测是减少断轨确保安全比较直接、有效、经济的技术措施。目前,超声检测主要采用手推式常规超声利用列车间隔时间进行检测作业,效率低下,要更换不同K值探头才能实现钢轨的全面扫查,而探头位置、角度、耦合条件等人为因素都会对检测结果产生影响,检测效率、可靠性、准确性均存在不足。相控阵超声技术可以灵活调节扫描角度,有效提高检测效率。卢超等[7]采用相控阵超声技术对钢轨气压焊焊缝进行探伤效果分析。陈选民等[8]设计了专门用于钢轨焊缝相控阵检测的位置标示尺,实现了探头扫查位置的快速确定。

本文以朔黄铁路为工程依托,提出基于相控阵的重载铁路钢轨焊缝检测技术,分别对相控阵超声技术及相关的检测技术进行介绍,并对该方法进行应用。

1 相控阵超声技术

相控阵超声检测技术的原理是按照一定的延迟时间规则,通过电子系统控制换能器阵列中的各个阵元发射和接收超声波,从而动态控制超声束在工件中的偏转和聚焦,实现对材料的无损检测。根据菲涅耳-惠更斯原理,子波波阵面的包络面就是相控阵换能器发出超声波的总波阵面,波阵面的传播方向就是波的传播方向。相控阵换能器由多个独立的压电晶片组成阵列,其中的晶片都很细,可等效为一个线声源,发出柱面波。通过控制不同晶片的激发延迟即可实现声束聚焦、偏转等功能。

与常规超声检测相比,相控阵超声检测可以减少使用的探头种类以及检测的工作量,提高工作效率。同时,由于可采用电子控制角度范围,相控阵超声检测覆盖面更大,可提高检测覆盖率,降低漏检的可能性。相控阵超声检测技术可利用其特有的电子扫查替代手动栅格扫查,有效提高工作效率。

相控阵仪器具有多通道功能,相当于多台A超仪器同时工作,单个换能器便可代替多个传统探头。相控阵超声检测技术是一种多通道成像技术,具有实时彩色成像、检测速度快、检测灵活性高、缺陷检出率高、可进行数据管理等特点,用于检测钢轨焊缝时可以加大一次检测覆盖范围、简化工艺、提高检测精度等。

2 检测工艺

在钢轨焊缝的检测中,声能量透射系数和波束焦点尺寸会影响最终结果的准确性。

2.1 声能透射系数

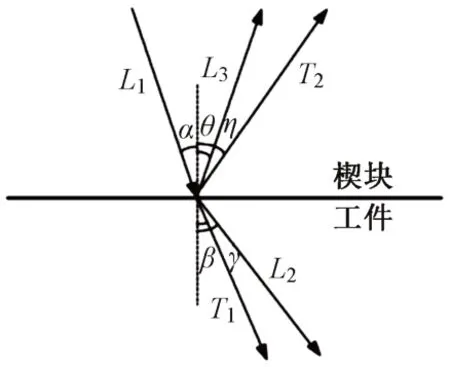

钢轨焊缝检测时,声波从探头发射,经过楔块后发生波形转换,转换成横波进入工件中,如图1所示。

图1 波形转换示意

根据Snell定律,在纵波入射的楔块-工件界面,反射声波和透射声波振幅的关系为[9]

式中:α、β、γ、θ分别为入射角、转换横波的折射角、转换纵波的折射角、反射纵波的反射角;ρ1、ρ2分别为第一、第二介质的密度;cL1和cL2分别为纵波在楔块和工件中的速度;cT1和cT2分别为横波在楔块和工件中的速度;Ai、Ar、At分别为入射纵波、反射纵波、折射纵波的振幅;Br、Bt分别为反射横波和折射横波的振幅。

根据式(1)计算可得:入射角在25°~54°;横波折射角为37°~90°;纵波折射角大于90°,即钢轨中没有折射纵波。

入射角一定时,横波声能量透射率tp为

由式(1)和(2)可以算出有机玻璃作为斜楔检测钢轨的声能量透射系数。根据上述方法可知,扇形扫描角度在30°~70°时检测能力最佳,信噪比最高。若采取更大的偏转角度,声能量将减小,声束指向性变差。

2.2 波束焦点尺寸

波束焦点尺寸直接影响钢轨检测中相控阵图像的分辨能力。通过调整旁瓣,在近场距离以内的某点处会产生最大压力,聚焦后可增加焦点的局部压力,并降低波束直径。聚焦后新位置与自然焦距(近场)构成一定的比例,称为标准焦距Sac,其表达式为

式中:Fac为焦距,mm;N为近场长度,mm。

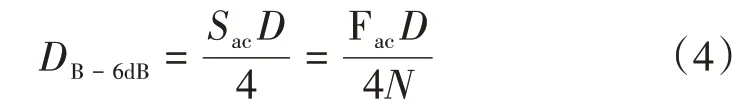

在波束直径评估中,应根据波束中心至外围的最大尺寸确定波束直径,一般会假设通过-6 dB等压线来表示。-6 dB声压落差下的声束计算公式为[10]

式中:DB-6dB为波束直径(位于-6 dB边界);D为晶片直径。

从式(4)可看出,最小的波束直径会产生在近场距离内,并且波束直径和焦距Fac成反比。假设钢轨检测中声波在目标反射体处聚焦,则

式中:S为声程;ET为探头至焊缝中心距离;L0为前沿;h为目标反射体深度。

2.3 检测工艺参数及仿真模拟

2.3.1 扫描角度

对于轨腰部分,扫描角度应优先选择30°~70°。对于轨头和轨底,70°以下的扫查无法完全覆盖轨头的上部和踏面,虽然可以利用二次波检测轨底,但是因为焊筋宽度过大,70°以下的扫查也无法完全覆盖。因此,轨头选择扫描角度35°~85°、轨底选择扫描角度40°~80°时,能够较好地覆盖。

2.3.2 探头位置

探头位置决定检测覆盖的范围,一般由综合声能量透射率、分辨率等因素来确定。不同位置情况各异,选择探头位置关注的重点有所不同。

虽然轨头和轨底均需要较大折射角度来完成覆盖,但较大的折射角会导致声能量透射率低、声束指向性差。为了增加聚焦位置的分辨能力,一般优先考虑缩小波束焦点尺寸,可以通过减小探头至焊缝中心的距离和缩小相控阵聚焦的焦距实现(特别缩小至近场)。声场模拟焦点尺寸的变化如图2所示,图中从左到右焦点尺寸依次为8、6、3、2 mm。

图2 声场模拟焦点尺寸的变化

由式(4)和式(5)计算可知,探头至焊缝中心的距离ET≤40 mm时,可得到较小的焦点尺寸。在确定轨头的扫描角度范围后进行检测的仿真模拟,综合考虑声束对GHT⁃5对比试块和YN⁃1铝热焊焊缝试块轨头轨底的完全覆盖,可确定检测轨头和轨底的探头最佳位置分别为距离焊缝中心35、40 mm。

对于轨腰部分的检测,由于厚度范围较大,焦距较大时声束在较大深度范围内指向性较好,所以采取较大的焦距和较大的探头至焊缝中心距离,使声束从踏面穿透整个轨高在钢轨底面聚焦即可。结合上文确定的轨腰扫描角度,综合考虑声束对GHT⁃5对比试块和YN⁃1铝热焊焊缝试块轨头轨底的完全覆盖,确定检测轨腰的探头最佳位置为距离焊缝中心115 mm。

3 标准试块检测图像

3.1 试块信息

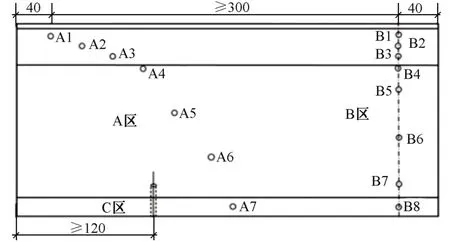

采用GHT⁃5试块进行相控阵探伤工艺可行性验证。将试块分为A、B、C三个分区,每个分区钻有不同深度和直径的通孔,如图3所示。A区为φ5横孔,用于验证0°直探头检测工艺的检测能力;B区为φ3横通孔,用于验证轨头轨腰检测工艺的检测能力;C区为φ4竖孔(图4),用于验证轨底检测工艺的检测能力。

图3 GHT⁃5试块分区示意(单位:mm)

图4 GHT⁃5试块轨底C区断面(单位:mm)

3.2 检测结果及分析

使用扇形扫描分别对GHT⁃5试块A区和B区进行检测,使用电子扫描对C区进行检测。GHT⁃5试块扫描检测图像如图5所示,反射体检测结果见表1。

图5 GHT⁃5试块扫描检测图像

表1 GHT⁃5试块反射体检测结果 mm

由图5可知:①对于GHT⁃5试块A区直径5 mm横孔,利用线性扫描全部能够清晰检出。②采用较大角度一次波进行入射,能准确检测出GHT⁃5试块B区轨头中所有直径3 mm横通孔(B1—B4孔),并将每个横通孔的位置呈现在左侧钢轨模拟图中,模拟位置和试块图纸完全一致。③轨腰的扇形扫查中,GHT⁃5试块B区轨腰B5—B7孔和轨底的B8孔被清晰检出,并准确呈现在左侧钢轨模拟图中,与设计图纸一致。虽然从踏面至底部穿透深度范围大(176 mm),但依然能获得清晰的图像和较高的信噪比。④利用相控一次和二次波均能检出GHT⁃5试块C区轨底C1、C2竖孔。

将表1与试块设计中的缺陷进行对比可知,深度和直径的测量结果和设计的缺陷信息基本保持一致。

4 钢轨铝热焊焊缝检测

4.1 试块信息

采用YN⁃1试块进行钢轨铝热焊焊缝检测。焊缝宽度为40 mm。在试块上制作了一些常见的缺陷和疑难部位的缺陷,如图6所示。焊缝断面上有5个面积型缺陷:1#缺陷位于轨头下颚部位;2#缺陷位于轨腰中部;3#缺陷位于轨底斜面与轨腰的结合部,距离轨底底面30.5 mm;4#缺陷位于轨底三角区的底面;5#为轨底角部位裂纹。6#、7#缺陷分别为轨腰和轨腰轨底交界处的φ3横孔。8#、9#缺陷为轨底φ4竖孔。

图6 YN⁃1试块缺陷示意(单位:mm)

4.2 检测结果及分析

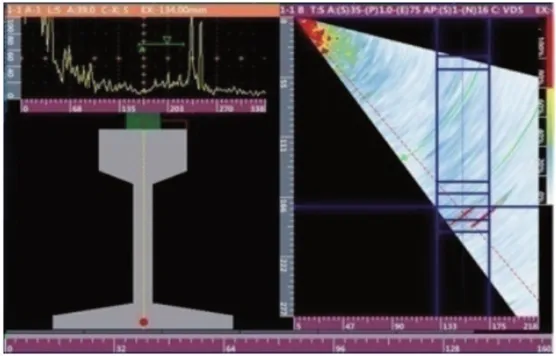

4.2.1 垂直性裂纹

1#—3#缺陷属于垂直性裂纹,由于超声入射角无法与缺陷垂直,缺陷回波无法反射回探头,所以采用单探头从踏面检测较难实现。采用串列式扫查方法可解决这一问题。常规超声串列式扫查发射角度单一,需要在焊缝左、中、右位置进行多次覆盖,检测效率较低。而相控阵串列式扫查可以多角度同时激发入射声波,对整个焊缝进行体积性全覆盖,一次扫查即可完成检测。

对于不同深度反射体,串列式扫查得到的声程是一致的,扫查得到的反射体深度会始终显示在板厚位置,无法在仪器上直接读出深度位置信息。但经过相控阵仿真模拟,可以将缺陷的真实深度位置信息呈现在检测界面的钢轨焊缝模拟图中。如图7所示,1#—3#缺陷的检测图像被清晰地呈现在对应的位置。

图7 垂直性裂纹(1#—3#缺陷)串列式扫查检测图像

4.2.2 钢轨底面横向裂纹

4#缺陷为钢轨底面横向裂纹。与常规检测技术相比,相控阵具有电子聚焦效果和较好的检测灵敏度,相控阵横波一次波在踏面入射,可穿透整个钢轨的高度直达底面的裂纹,清晰地显示裂纹的检测图像,如图8所示。

图8 钢轨轨底横向裂纹(4#缺陷)检测图像

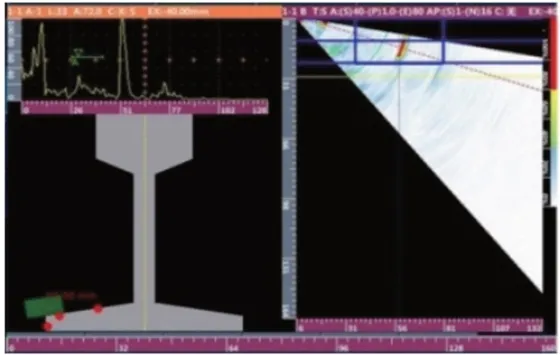

4.2.3 轨底裂纹和竖孔

5#缺陷为轨底裂纹,8#、9#缺陷为轨底竖孔。将探头放置在轨底上表面,利用一次波入射即可在扇形扫描图中清晰地显示裂纹和竖孔的图像,并在左侧钢轨模拟图中呈现出缺陷位置,如图9所示。

图9 轨底裂纹(5#缺陷)和竖孔(8#、9#缺陷)检测图像

4.2.4 轨腰横孔

6#、7#缺陷为轨腰横孔。将探头放置在踏面进行一次波入射,实现从轨颚至钢轨底面的全覆盖,一次性将6#、7#缺陷同时检出,信噪比较好,如图10所示。这说明相控阵覆盖范围大,大厚度穿透能力强。

图10 轨腰横孔(6#、7#缺陷)检测图像

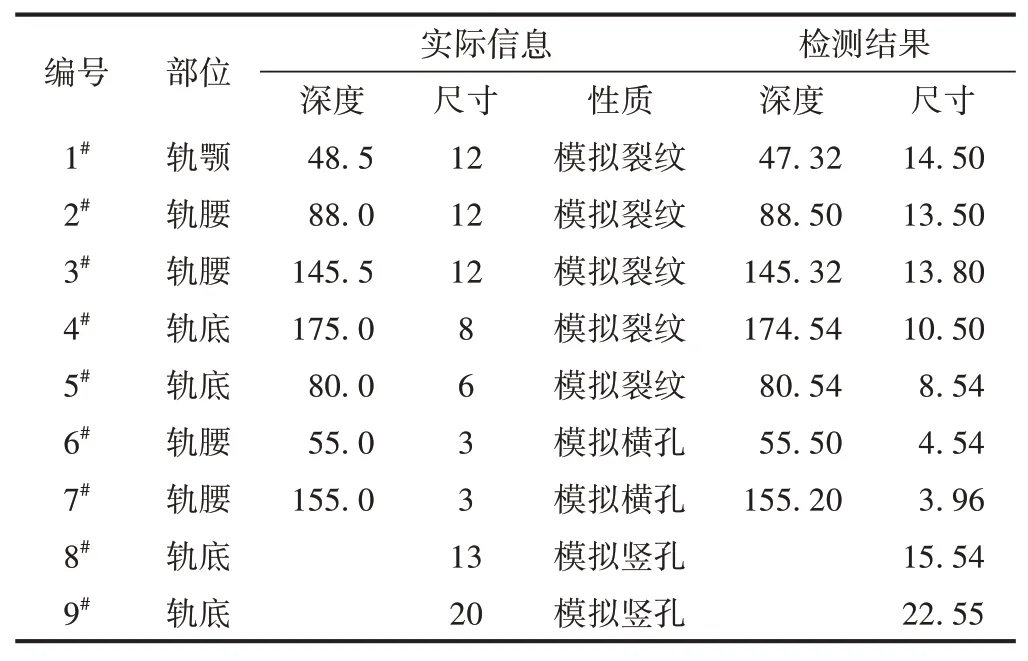

在缺陷识别方面,相对于单一的A扫描信号,相控阵超声技术的扫查范围可以覆盖整个缺陷体积,包括焊筋等伪显示图像,辅助以工件形状模拟轮廓,可轻易辨别伪缺陷。YN⁃1试块反射体检测结果见表2,其中尺寸指的是横孔直径或裂纹长度。将表2与图纸信息进行对比可知,缺陷深度、尺寸的测量结果和图纸设计的缺陷信息基本保持一致。

表2 YN⁃1试块反射体检测结果 mm

5 重载铁路现场应用

随着铁路运载量和负荷量的增加,焊缝伤损出现的风险加大,现有常规焊缝探伤仪检测难以满足现场检测需求。朔黄铁路率先采用相控阵探伤仪对钢轨进行检测。

参考GHT⁃5试块的设计图纸,设计75 kg/m钢轨对比试块,其中反射体尺寸和GHT⁃5试块相同,反射体深度则按GHT⁃5试块同等比例进行分布。采用前述工艺,对试块进行工艺模拟仿真并实施检测。反射体检测结果见表3。结果表明,检测图像清晰,穿透力强,信噪比高,定位定量误差在可控范围内。可见,相控阵检测工艺适用于重载铁路钢轨焊缝的检测。

表3 75 kg/m钢轨试块反射体检测结果 mm

实际现场应用中,利用相控阵超声技术进行大体积型扫查覆盖,辅助以工件形状模拟轮廓,可以较直观地分辨焊筋等易误判的图像,现场错检率降低10%~20%。扇形扫查一次性多角度覆盖,使单个焊缝检测时间减少,日检测焊缝数量提升20%,并且小当量伤损的检出率提升到70%以上,重伤损的检出率提升到90%以上。

6 结论

1)采用相控阵超声技术检测钢轨焊缝可以实现多角度扫查,探头小范围移动即可完成待检区域的全覆盖扫查,避免了常规超声检测频繁换探头的工序,操作简单,效率高。

2)轨腰、轨头、轨底扫描角度宜分别为30°~70°、35°~85°、40°~80°。检测轨腰、轨头、轨底的探头最佳位置分别为距离焊缝中心115、35、40 mm处。

3)利用相控阵超声检测技术对标准GHT⁃5试块和有疑难缺陷的YN⁃1试块进行检测,各缺陷均被有效检测出,检测效果良好。相控阵扇形扫描检测图像包括丰富的缺陷信息,缺陷位置可直观呈现,有利于缺陷的识别和判定。

4)相控阵检测工艺适用于75 kg/m钢轨等重载铁路钢轨焊缝的检测。利用相控阵探伤仪对钢轨焊缝伤损进行定性和定量分析,提高了小当量伤损和易误判易漏伤损的识别率,提升了检测效率。