鲁南高速铁路曲阜东站路基泡沫混凝土制备关键技术及应用

曹乾桂

鲁南高速铁路有限公司,济南 250102

随着八纵八横高速铁路网络的快速构建,我国高速铁路建设进入了“以主通道为骨架,城际铁路为补充,内外互联互通,区际多路畅通”的新阶段[1-2]。为在新线与既有线路的接入和站场改扩建时减少对运营线路的干扰和影响,逐渐将具有轻质、低弹、施工方便等特性的泡沫混凝土材料应用在既有线帮宽和邻近运营线填筑中[3-4]。

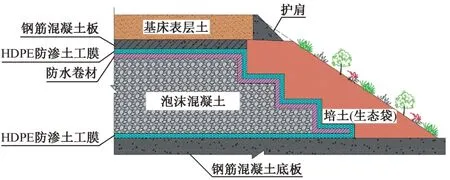

鲁南高速铁路日照至曲阜段全长235 km,运营最高时速310 km,设计在曲阜东站接入京沪高速铁路,上下行联络线和安全线均采用泡沫混凝土对既有高速铁路路基进行帮宽。帮宽路段采用灌注桩加固地基,以台阶开挖和锚杆植入的方式加强与既有路基的连接,其主体采用中湿密度泡沫混凝土(湿密度700 kg/m3),以0.6 m厚度分层浇筑,横向每10 m断缝,面层采用0.5 m厚增设镀锌钢丝网片的高湿密度泡沫混凝土(密度800 kg/m3),整体表面粘贴沥青卷材防水,顶面设置厚度为15 mm的C30钢筋混凝土板,边坡采用三维柔性生态护坡,具体结构见图1。

图1 帮宽路基结构示意

虽有石济、雄忻等高速铁路的工程实例可以借鉴,但在鲁南高速铁路曲阜东站泡沫混凝土工程的实施中仍面临许多突出问题。既有铁路工程实例尚处于应用初期,真正可借鉴的成果匮乏。因使用功能和技术要求存在差异,在铁路行业尚无明确的标准和规范可依据。因横跨京沪高速铁路和临近曲阜东站,工况条件复杂,泡沫混凝土须进行近1 000 m的二级泵送施工,且工期集中在夏季,受高温影响较大,这些不利因素对泡沫混凝土的工作性能提出了较高要求。受水化热和干缩的影响,分层浇筑后泡沫混凝土的早龄期体积稳定性较差,易出现对角贯穿开裂、表层起鼓等问题[5-6],在进行高密度泡沫混凝土初期试验时甚至出现热涌通道、水平分层爆裂等现象。泡沫混凝土总工程量近8万m³,受京沪高速铁路线路限高和场地限制,现场不能采用大型散装水泥车运输的方式。综上,本文从工程实际的角度出发,开展高工作性、低水化热、优良的体积稳定性、便捷的原材料物流方式等绿色泡沫混凝土的制备与应用研究,以期在解决现场问题的同时,为同类工程提供参考。

1 泡沫混凝土试验

1.1 原材料

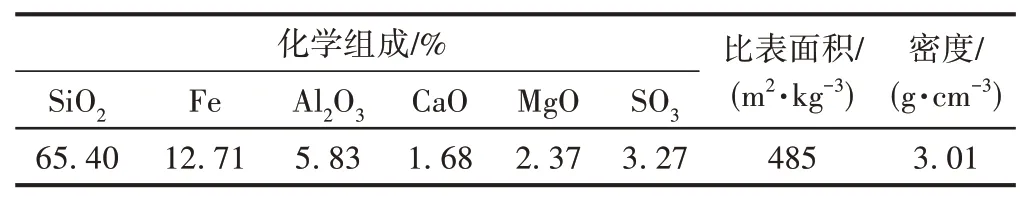

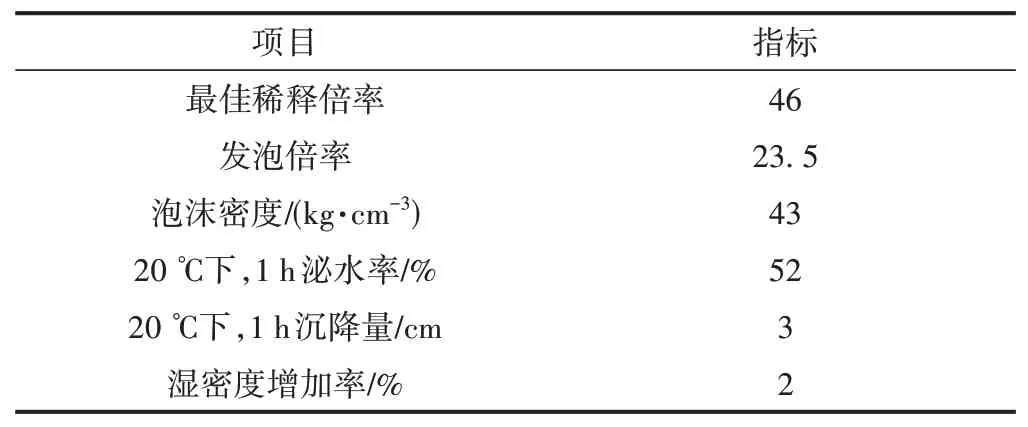

试验用水泥为山东鲁碧P·O 42.5水泥;粉煤灰采用山东邹城粉煤灰,其各项指标满足TB 10424—2018《铁路混凝土工程施工质量验收标准》要求;铁尾矿微粉采用河南华泰铁尾矿微粉,其主要化学组成和物理指标见表1;玻璃纤维采用泰山Cem⁃FIL®70型6 mm耐碱短切玻璃纤维,其密度为2.68 g/cm3,弹性模量为72 GPa,拉伸强度为1 700 MPa;发泡剂为中国铁道科学研究院集团有限公司TKFC⁃HHSFX型现浇泡沫轻质土用发泡剂,经试验验证与其现场水泥相容性优良,其主要技术指标见表2;拌和用水和发泡剂稀释用水均采用曲阜市地下水。

表1 铁尾矿微粉主要物理指标和化学组成

表2 TKFC⁃HHSFX型发泡剂主要技术指标

1.2 配合比

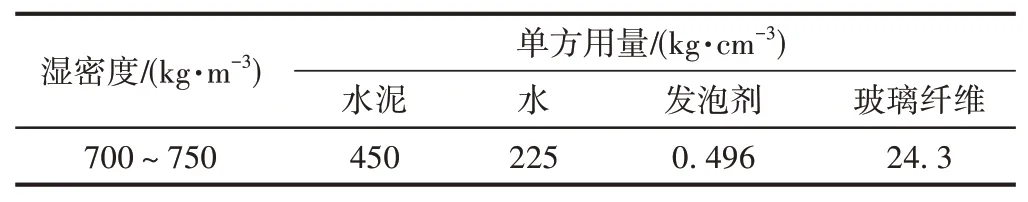

以填筑主体中湿密度泡沫混凝土(湿密度700 kg/m3)为对象,确定试验基准配合比,其设计技术指标为:28 d抗压强度≥1.0 MPa;流值160~180 mm;湿密度增加率≤10%。其配合比参数见表3。

表3 基准配合比参数

1.3 试验方法

考虑矿渣粉的较高活性可能会影响到温控效果[7-8],选择粉煤灰、铁尾矿微粉为掺料,按表3配合比分别等量替代掺量15%、30%、40%、60%水泥,按照JG/T 266—2011《泡沫混凝土》进行力学性能试验。以初选配合比为基础,掺加不同掺量的耐碱玻璃纤维,进行力学性能和收缩试验。流值试验参照JGJ/T 341—2014《泡沫混凝土应用技术规程》进行。单掺30%的粉煤灰和铁尾矿微粉制备试件,开展水化放热速率和干缩试验,其中水化放热速率试验采用与水胶比相同的净浆;干缩试验试件为两端粘贴铜片的100 mm(长)×100 mm(宽)×400 mm(高)棱柱体,测试方法参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》中的接触法。

2 泡沫混凝土特性与影响因素分析

2.1 强度性能

2.1.1 矿物掺料的影响

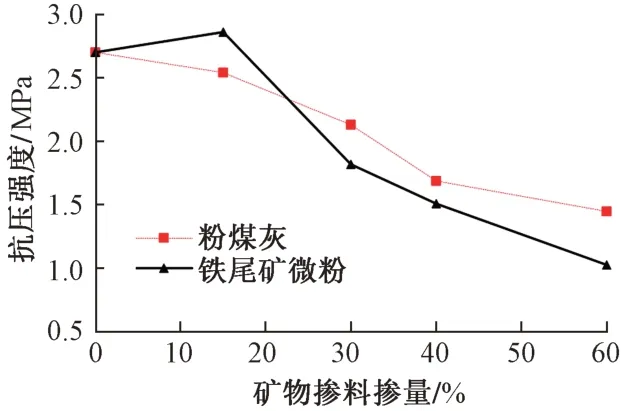

不同掺量的粉煤灰和铁尾矿微粉对泡沫混凝土28 d龄期抗压强度影响见图2。可知:①随着粉煤灰掺量的增加,泡沫混凝土28 d抗压强度逐渐降低;掺量在30%以内时,强度降低幅度相对较小,最大为22%;当掺量为60%时强度降幅达40%以上。这是因为粉煤灰活性较低,粉煤灰掺量的增加降低了整个胶凝材料体系的水化进程,尤其是在28 d龄期内的水化程度较低;粉煤灰密度相对较小,以及少量碳粒等有害物质的吸附作用,易造成浆体出现分层和破泡现象,从而直接影响混凝土内部结构和强度性能。②随着铁尾矿微粉掺量的增加,虽然泡沫混凝土28 d抗压强度整体同样呈现下降趋势,但在15%掺量时,混凝土28 d强度提高约6%,随着掺量继续增加,强度下降幅度稍大于粉煤灰。这是因为试验虽采用高硅尾矿微粉,但其活性仍较低,自身水硬性不明显[9-10],在28 d龄期内仅起到微集料的物理填充作用效应。因其颗粒较细,在15%左右掺入时,能有效填充水泥颗粒间的空隙,增加了体系密实性,并起到微集料的骨架作用。同时,适量铁尾矿微粉的加入,能够提高浆体的稠度和均质性,对试件强度有利。

图2 矿物掺料掺量对试件抗压强度的影响

2.1.2 纤维的影响

掺量为0.4%、0.6%、0.8%的6 mm耐碱短切玻璃纤维对泡沫混凝土的抗压、抗折强度和流值的影响见表4。可知,耐碱短切玻璃纤维对泡沫混凝土抗压、抗折强度及流值均有显著影响。耐碱短切玻璃纤维掺量在0~0.6%时,泡沫混凝土抗压强度逐渐增加,最大值为基准抗压强度的143%;当掺量增加至0.8%时,试件抗压强度有所降低;泡沫混凝土抗折强度则随耐碱短切玻璃纤维掺量的增加而持续提高。随着耐碱短切玻璃纤维掺量增加,泡沫混凝土流值逐渐降低,但掺量在0.4%~0.6%时拌和物流值下降不显著。

表4 耐碱短切玻璃纤维掺量对试件抗压、抗折强度和流值的影响

试验中采用的微细耐碱短切玻璃纤维具有较高的弹性模量、非常好的抗拉性能以及较大的长径比,掺入到泡沫混凝土中,能够承担起抗压、抗拉、阻裂的功能,因而可以显著提升泡沫混凝土的力学强度。由于细长纤维的缠结、黏滞作用,故耐碱短切玻璃纤维掺入对泡沫混凝土拌和物流值有不利影响。

2.2 水化热

基准、单掺30%粉煤灰、铁尾矿微粉且水胶比为0.5的3种浆体水化放热变化曲线见图3。可知,粉煤灰、铁尾矿微粉的掺入显著降低了浆体放热峰值,尤其是铁尾矿微粉浆体的降低幅度更大;而且在24 h后的放热速率也要显著低于基准浆体试样。这有利于降低泡沫混凝土体系的水化温升,降低温度裂缝发生风险。试样水化放热速率的降低,表明粉煤灰、铁尾矿微粉的水化活性较低。这个结果也能较好地解释粉煤灰、铁尾矿微粉掺入对泡沫混凝土强度的降低效应。

图3 矿物掺料对水化进程的影响

2.3 干缩

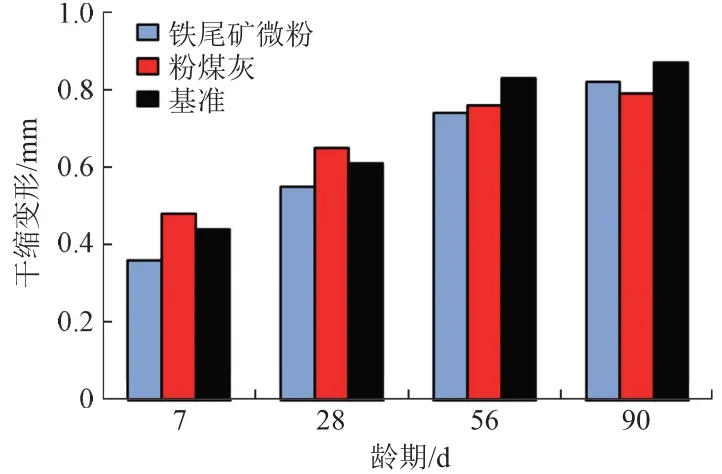

单掺30%粉煤灰、铁尾矿微粉对泡沫混凝土收缩的影响见图4。可知,3种泡沫混凝土的早龄期干缩发展均较快,其中7 d干缩变形约占90 d干缩变形的50%,28 d干缩变形约占90 d干缩变形的70%。与基准混凝土相比,掺铁尾矿微粉、粉煤灰泡沫混凝土的7、28 d干缩变形有较大的增加;但至56、90 d龄期后,掺粉煤灰泡沫混凝土的干缩变形与基准混凝土基本相似,而掺铁尾矿微粉泡沫混凝土的干缩仍稍大些。这是因为泡沫混凝土为胶凝材料浆体和气泡的混合物,单方水量较大,弹性模量较低,早期混凝土中自由水散失比例较大,加之受气泡稳定性的影响,因此干缩变形较大;同时,粉煤灰、铁尾矿微粉的水化活性较低,早期水化程度较小,体系强度未能充分发展,有较多的自由水未能水化消耗而易于蒸发,故体系产生降低的收缩。

图4 三种不同胶材组成混凝土的干缩变形变化结果

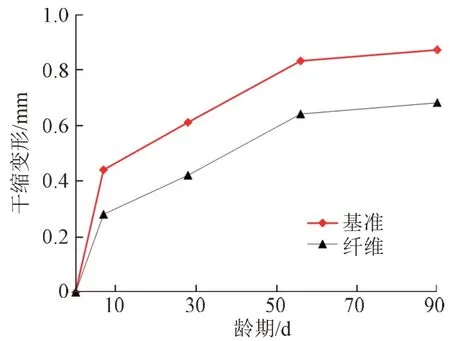

为进一步降低泡沫混凝土的干缩变形,在混凝土中掺入了耐碱短切玻璃纤维。掺量0.5%的耐碱短切玻璃纤维对泡沫混凝土干缩变形的影响见图5。

图5 耐碱短切玻璃纤维泡沫混凝土干缩变形的影响

由图5可知,耐碱短切玻璃纤维可有效抑制泡沫混凝土各龄期的干缩变形,其中7 d干缩变形减少36%,90 d龄期掺0.5%耐碱玻璃纤维泡沫混凝土的干缩变形减少32%。这主要是因为大量的较高弹性模量和高抗拉强度的微细纤维掺入,在混凝土中形成了较高模量的刚性骨架网络结构,很好地限制了泡沫混凝土的收缩变形。

3 应用实践

根据上述试验结果,选定了两组泡沫混凝土配合比,进行现场应用试验。试验时搅拌用水扣除发泡剂稀释用水,整体水胶比为0.5,施工配合比参数见表5。其中,C为水泥;F为粉煤灰;WK为铁尾矿微粉;CF为耐碱短切玻璃纤维;FP为现浇泡沫轻质土用发泡剂;W为拌和用水;XW为发泡剂稀释用水。

表5 施工配合比参数

3.1 现场生产搅拌方式

采用全自动电控系统生产泡沫混凝土。该系统由双搅拌系统、自动上料系统、泵送系统、发泡系统和主控系统组成。生产时,由浆体搅拌设备将经自动计量的胶凝材料和水制成浆体,泵送至兼有发泡系统的成品搅拌设备,完成泡沫混凝土的制备,根据作业距离浆体可选择二级泵送工艺,有效解决超远距离泵送的问题。

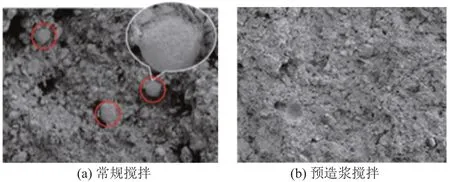

针对不同细度、密度矿物粉体材料的搅拌均匀性及原材料物流困难等问题,以相对密度为控制指标,采用高速剪切搅拌(1 000 r/min)的方式并掺用适量分散剂,提前16 h在场外对粉煤灰和铁尾矿微粉进行预造浆。预造浆体运输至现场具有循环搅拌功能的料池中陈化不少于12 h,施工时抽取浆体泵送至搅拌设备与水泥浆体混合。现场试验结果表明,采取该方法可有效解决矿物掺料的加入引发浆体分层、不均匀问题,同时缓解了原材料物流的困难。采用扫描电镜对常规搅拌和预造浆搅拌浆体试件的微观形貌进行测试分析,结果见图6。可以看出,常规浆体中粒径20~50μm的水泥颗粒能正常分散,但粒径比水泥更小的粉体颗粒(1~5μm)仍处于团聚状态,无法分散,体系均匀性较差,局部呈现多孔状态。而图6(b)所示的预造浆方法成型的试件内部更为细腻均匀,未见团聚微粉颗粒,表明该搅拌工艺很好地改善了体系的匀质性和颗粒的分散性,有利于浆体工作性能和力学性能。

图6 不同搅拌方式浆体试件微观形貌扫描电镜照片

3.2 水化温升试验

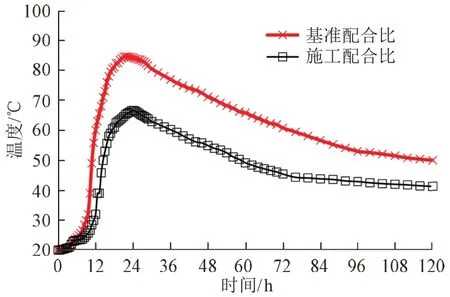

采用湿密度为700 kg/m3的未掺掺料的基准配合比、掺用粉煤灰和铁尾矿微粉的施工配合比泡沫混凝土在现场试浇筑后泡沫混凝土芯部温度见图7。可知,双掺粉煤灰和铁尾矿微粉的施工配合比泡沫混凝土的温升显著低于基准配合比泡沫混凝土芯部温度,其最高温度从84.6℃降低至65.3℃,有效降低了温度裂缝发生风险。

图7 泡沫混凝土芯部温度

通过现场生产制备工艺和温升试验检验,采用双掺粉煤灰和铁尾矿微粉泡沫混凝土在鲁南高速铁路曲阜东站路基工程中进行工程应用,泡沫混凝土总共应用约8万m³。施工验收中未出现开裂、起鼓等问题,各项指标满足设计要求,并取得了良好的技术经济效益。

4 结论

1)铁尾矿微粉在泡沫混凝土中可发挥良好的微集料物理填充密实作用,适量(如15%)的铁尾矿微粉掺入后,泡沫混凝土的抗压强度未见下降甚至还有稍微增加;随着掺量的进一步增加,掺铁尾矿微粉、粉煤灰泡沫混凝土的抗压强度均呈现降低的趋势。

2)铁尾矿微粉、粉煤灰均能显著降低浆体的水化放热速率。双掺粉煤灰和铁尾矿微粉可使泡沫混凝土芯部温度由未掺时的84.6℃降低至65.3℃。

3)与基准泡沫混凝土相比,掺30%粉煤灰泡沫混凝土90 d干缩无明显变化,而掺30%铁尾矿微粉泡沫混凝土90 d的干缩稍有增加。

4)掺0.4%~0.6%耐碱短切玻璃纤维可显著提升泡沫混凝土的抗压、抗折强度,且泡沫混凝土的干缩可降低30%以上。

5)采取掺料高速搅拌预造浆的工艺能够提高泡沫混凝土的均质性和稳定性。

6)采用双掺粉煤灰和铁尾矿微粉以及添加耐碱短切玻璃纤维成功制备出满足鲁南高速铁路曲阜东站技术要求的泡沫混凝土,并成功应用于工程实践。