交错百叶折流板管壳式换热器性能分析

范雅婷, 李亚子, 雷勇刚, 杜保存

(太原理工大学 土木工程学院, 山西 太原 030024)

管壳式换热器作为重要的工业设备广泛应用于能源动力、石油化工、冶金电力等工业领域[1-2].其中最为传统的换热器结构是弓形折流板换热器,换热器壳程支撑结构简单、稳定性良好,但壳程流场为“Z”字形,存在沿程压降大、流动死区大和传热效率低等问题[3-6].

对流场分析后不难发现,减少流体对管束的横向冲刷可大大降低壳侧流动阻力,降低能耗.因此,文献[7-9]提出折流杆换热器,换热器壳程与管程的流体基本上实现完全逆流,增大有效温差,消除弓形折流板的传热死区,避免流体横向冲刷管束.螺旋折流板换热器壳侧形成螺旋状受限外流,可以有效降低壳侧流动阻力,该流场速度分布均匀,单位压降下壳侧换热系数较高[10].张丽等[11]研究正交螺旋坐标系下壳侧螺旋通道中的流场结构,结果表明,螺旋升角越小的换热器传热效果越好,但压降也越大.Chen等[12]提出一种折流板环向重叠三折螺旋折流板壳管式换热器,有效地抑制相邻折流板之间三角形区域的反向泄漏,具有更好的传热性能和综合性能.Gu等[13]研究不同几何结构的单梯式螺旋折流板换热器的流动和传热性能,螺旋折流板方案均优于弓形折流板方案.Du等[14]提出变椭圆管布置的连续螺旋折流板换热器的优化设计方案,该方案可以改善充分发展段的传热,并在一定程度上减小管束后侧的涡流.Chen等[15]提出一种新型的单边梯形螺旋折流板壳管换热器结构,相较于弓形折流板壳管式换热器,换热和压降性能具有一定的优越性.

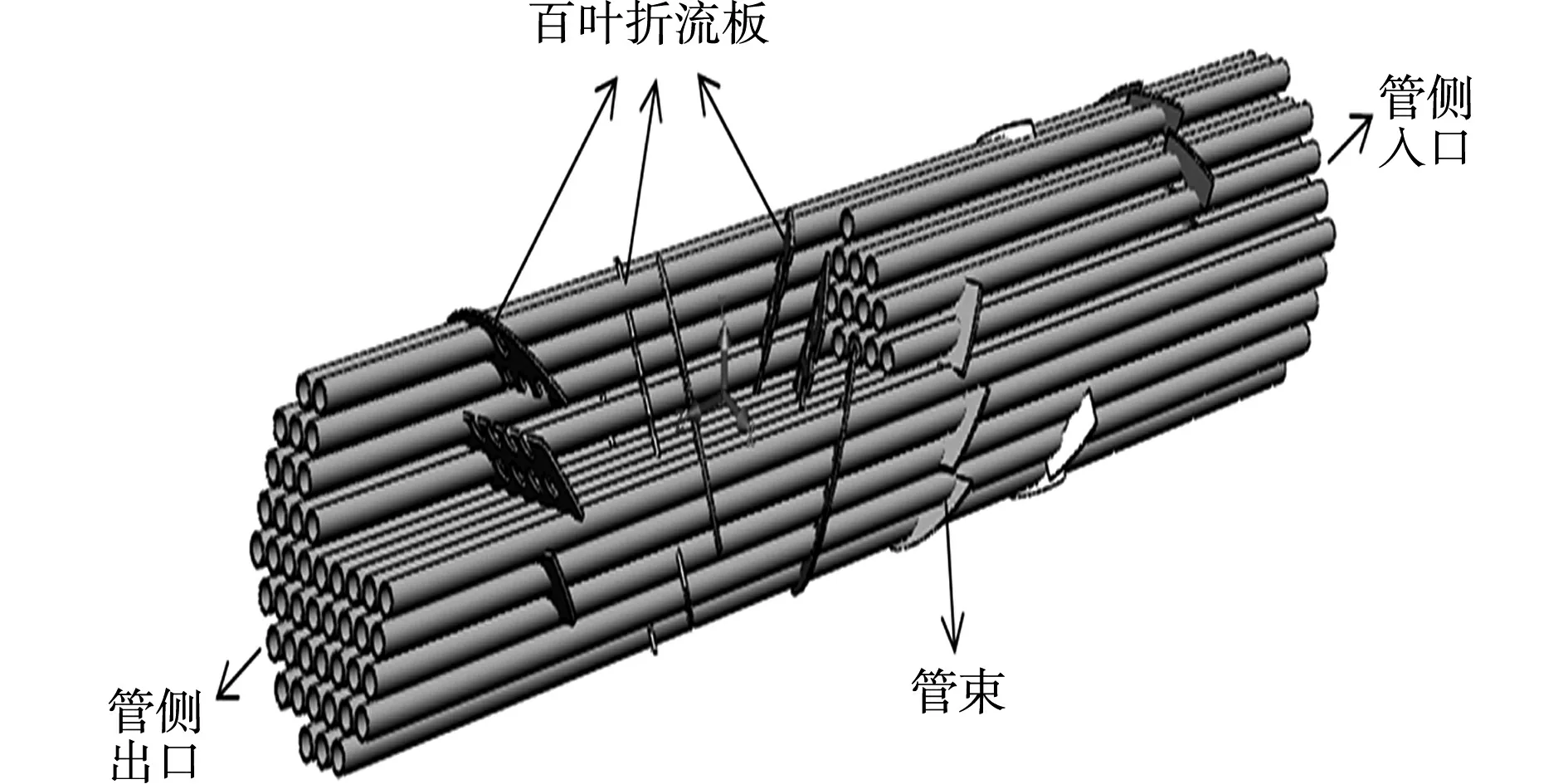

图1 交错百叶折流板管壳式换热器壳侧结构Fig.1 Shell side structure of shell and tube heat exchanger with staggered louver baffle

由于壳侧支撑结构的复杂性较难广泛利用,文献[16-17]提出斜百叶片支撑结构.该结构壳侧流场均匀,能大大降低流动阻力,减少泵功耗,换热器综合性能优于传统弓形折流换热器.本文通过三维数值模拟,对不同周期下的交错百叶折流板管壳式换热器壳侧流场、温度场的传热和阻力性能进行研究.

1 物理模型

交错百叶折流板管壳式换热器壳侧结构,如图1所示.图1中:壳侧由管束及百叶折流板组两部分组成.削减弓形折流板底部的四分之一后,平均分3份,再以每一个百叶折流片中心点所在的x轴(红色)为旋转轴,逆时针旋转α角度,最后,将旋转后的3个百叶折流片固定到百叶折流圈的导轨中,形成一个百叶折流板组.为方便描述,将靠近管侧出口的百叶折流板定义为第一组百叶折流板.第二组百叶折流板组由第一组的百叶折流板组绕Z轴(蓝色)顺时针旋转β角度形成.

管束布置形式,如图2所示.图2中:d0为管束外径;p为换热管间距.换热器结构,如图3所示.模型几何参数,如表1所示.表1中:D为壳体直径;N为管束数量;w为百叶折流板宽度;din,dout为进、出口直径;L为换热管有效长度;l为百叶折流板间距;换热管排列方式为三角.

图2 管束布置形式 图3 换热器结构 Fig.2 Layout of tube bundle Fig.3 Structure of heat exchanger

表1 模型几何参数Tab.1 Geometric parameters of model

2 数值计算

2.1 控制方程

通过三维数值计算的质量守恒方程为

(1)

动量守恒方程为

(2)

能量守恒方程为

(3)

k方程为

(4)

ε方程为

(5)

式(1)~(5)中:xi为坐标位置;ui为xi方向上的平均速度分量;ρ为流体密度;p为平均压力;k为湍流脉动动能;ε为流体脉动动能的耗散率;ηt为紊流黏性系数,ηt=cμρk2/ε;c1,c2,cμ为经验系数;cp为水的比热容;Gk为湍流动能的产生项.

2.2 边界条件及数值计算方法

以水为流动介质,物性恒定.边界条件设置如下:外壳为绝热边界条件;百叶折流板表面为耦合面;换热管管壁温度恒为298 K;流体入口为速度入口;质量流量(Ms)为2~6 kg·s-1;温度为323 K;出口为压力出口.在壁面采用标准壁面函数法,无滑移壁面条件.

模型计算流场为全三维流场,湍流模型采用RNG-k模型,用有限容积法离散控制方程,求解离散方程时均采用QUICK格式,用SIMPLE算法耦合计算压力与速度.

2.3 数据处理

换热器壳侧压降对换热器性能进行分析,有

Q=m·cp·(Tout-Tin),

(6)

(7)

(8)

A=nπdl,

(9)

ΔP=Pin-Pout.

(10)

式(6)~(10)中:Q为对流换热量;m为换热流体的质量;h为对流换热系数;ΔTm为对流换热温差;Tin和Tout分别为换热器进口和出口的温度;Tw是换热管束管壁的温度;A为对流换热的换热面积;n为换热管数量;d为管束直径;l为换热管有效长度.

2.4 网格生成及独立性

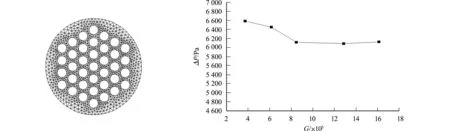

5套不同的网格密度(G)分别为372 230,614 112,847 687,1 285 711,1 612 489.网格截面图,如图4所示.网格独立性试验结果,如图5所示.图5中:ΔP为压降.综合考虑其时间成本和准确性,文中数值模拟采用第4套网格进行计算.

图4 网格截面图 图5 网格独立性考核 Fig.4 Cross-section of grid Fig.5 Assessment of grid independence

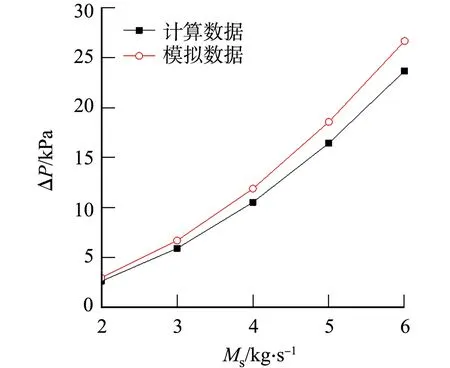

图6 模拟数据与计算数据对比Fig.6 Comparison between simulation datas and calculation datas

2.5 模型有效性验证

为验证计算方法和模型的可靠性,对具有相同几何参数的弓形折流板换热器进行数值模拟,并采用Bell-Delaware法[18]计算压降,模拟数据与计算数据对比,如图6所示.由图6可知:数值模拟压降随着质量流量的增大而增加,与实验经验公式结果趋势一致.由于实验经验公式考虑了百叶折流板上管子和管孔之间的泄流、百叶折流板外缘与壳内壁之间泄流的影响,而数值模拟中的部件紧密相连.因此,实验经验公式计算结果小于数值模拟计算,两种结果偏差小于15%,充分说明数值模拟计算的可靠性.

3 计算结果与分析

3.1 流场分析

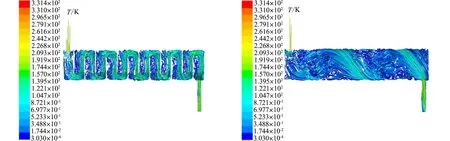

弓形折流板换热器百叶折流板组数为12时的壳侧流场分布,如图7所示.“12-45-60”交错百叶折流板管壳式换热器(简称新型折流板换热器)壳侧流场分布,如图8所示.

由图7可知:弓形折流板换热器壳侧流体流动呈现“Z”字形,流动分布不均,百叶折流板缺口处流速大,而百叶折流板后流速较低,形成流动死区及回流区,不利于流动传热.由图8可知:新型折流板换热器流体的流动近似于螺旋流,在一定程度上破坏了边界层,有利于传热,流动分布均匀,减少了在百叶折流板后形成的流动死区和回流区,有利于降低压降,进而减小泵功的消耗.

图7 弓形折流板换热器壳侧流场分布 图8 新型折流板换热器壳侧流场分布Fig.7 Flow field distribution of shell side of Fig.8 Flow field distribution of shell side of segmental baffle heat exchanger new baffle heat exchanger

3.2 温度场分析

弓形折流板换热器壳侧温度分布,如图9所示.由图9可知:弓形折流板换热器壳侧温度分布不均匀,尤其是百叶折流板后,温度下降较大.在质量流量为6 kg·s-1时,新型折流板换热器壳侧温度分布,如图10所示.由图10可知:新型折流板换热器温度分布较为均匀,沿流动方向温度逐渐下降;百叶折流板前后的温度变化比较均匀;相比于弓形折流板换热器,新型折流板换热器出口处的温度略高.

图9 弓形折流板换热器壳侧温度分布 图10 新型折流板换热器壳侧温度分布Fig.9 Temperature distribution of shell side of Fig.10 Temperature distribution of shell side of segmental baffle heat exchanger new baffle heat exchanger

由图9~10可知:当流体流速较低时,流体与换热管束接触时间更长,换热更充分,温度降低更明显,换热效果越好;对于弓形折流板换热器,百叶折流板形成更多的回流区和死区,流体流动较为平缓.

3.3 交错百叶折流板换热器的性能

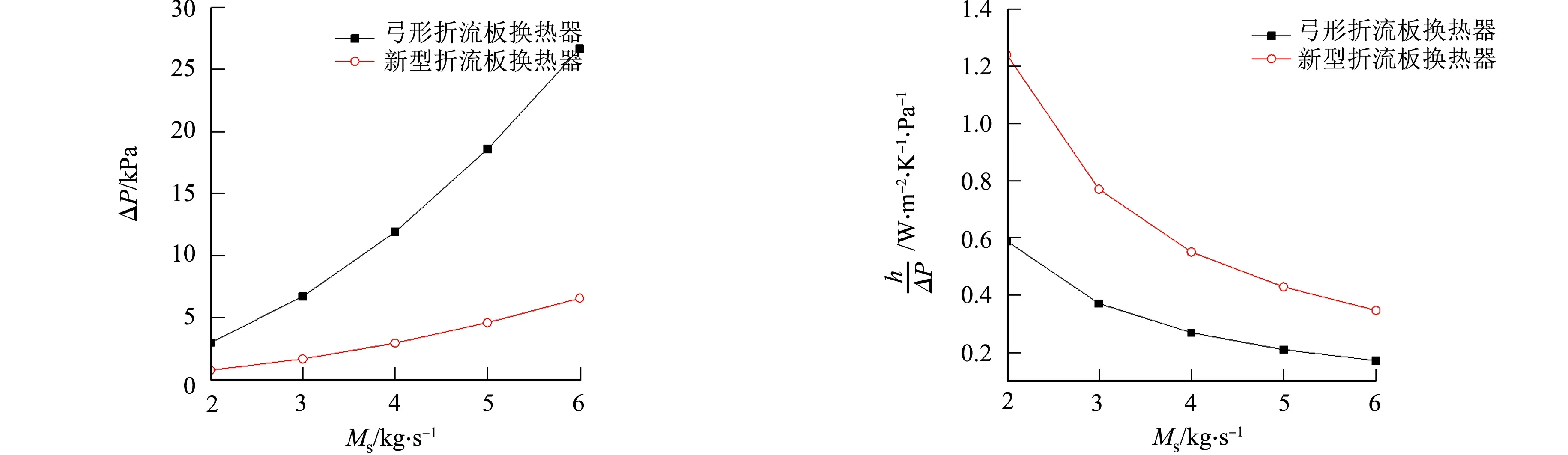

对百叶折流片倾角的新型管壳式换热器入口质量流量为2~6 kg·s-1、百叶折流板组数为12、百叶折流片倾角取值为45°、相邻百叶折流板组夹角为60°进行数值模拟研究.换热器壳侧压降随着质量流量的变化,如图11所示.单位压降传热系数(h/ΔP)随着质量流量的变化,如图12所示.

图11 换热器壳侧压降随着质量流量的变化 图12 单位压降传热系数随着质量流量的变化 Fig.11 Variations of pressure drop with mass Fig.12 Variations of heat transfer coefficien offlow rate in shell side of heat exchanger unit pressure drop with mass flow rate

由图11可知:与弓形折流板换热器相比,新型折流板换热器壳侧压降显著降低,降低74.79%~75.41%.这是由于百叶折流板上有3片百叶折流片,壳侧流体顺着百叶折流板板间隙流动,减轻流体的阻挡作用,有效减少了流体在百叶折流板后形成的流动死区,在百叶折流板处形成的压降大大减小.

出于对高效节能的考虑,单方面地强调提高传热系数或降低泵功消耗都是不合理的,应综合考虑传热和泵功消耗,采用单位压降的传热系数进行综合性能评价.由图12可知:新型折流板换热器及弓形折流板换热器的单位压降传热系数均随着质量流量的增大而减小;在同一质量流量下,新型折流板换热器的综合性能优于弓形折流板,且最高可提高110.51%,充分说明了新型结构有着明显的高效节能效果.这是由于与弓形折流板相比,流体流经百叶折流板,明显减轻了百叶折流板对流体的阻挡作用,流动死区显著减少,百叶折流板处形成的局部压降降低.相同的质量流量下,新型结构的流体横向冲刷百叶折流板后管束管壁的速度分量较大,有利于削减边界层的厚度,提高换热器的传热效果,最终使换热器的综合性能得到提升.

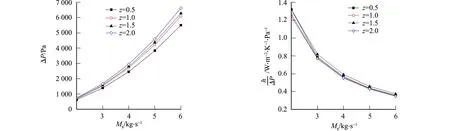

3.4 壳程流体流动和传热周期性的影响

取不同的百叶折流板组数(3,6,9,12),对不同的周期数(0.5,1.0,1.5,2.0)进行数值模拟计算,新型管壳式换热器百叶折流片倾角为45°,相邻百叶折流板组角度为60°.不同周期下换热器壳侧压随着质量流量的变化,如图13所示.不同周期下单位压降传热系数随着质量流量的变化关系,如图14所示.图14中:z为周期数.

图13 不同周期下换热器壳侧压 图14 不同周期下单位压降传热系数 随着质量流量的变化 随着质量流量的变化 Fig.13 Variations of pressure drop with mass Fig.14 Variations of heat transfer coefficien flow rate in shell side of heat of unit pressure drop with mass exchanger under different periods flow rate under different periods

由图13可知:新型折流板换热器壳侧压降随着周期数的增加而增加.这是因为随着周期数的增加,百叶折流板数目增加,从而使壳侧压降增加;当百叶折流板组数增加之后,流体对管束的冲击增强,流体的横向速度分量也增大,有利于削减边界层的厚度,提高换热器的传热效果.

由图14可知:新型折流板换热器的单位压降传热系数随着流量的增大而减小,且对于不同的周期数来说,单位压降的传热系数相差较少;周期数为0.5和1.5时的单位压降传热系数与周期数为2.0的结构相差2.06%~5.90%和5.83%~7.33%;周期数为1.0时的单位压降传热系数与周期数为2.0的结构相差0.31%~1.94%.在研究范围内,与周期数为2.0时相比,所有周期数的单位压降换热系数相差均在7.5%以内.也就是说,在相同的结构参数下,增加或减少百叶折流板组数对新型换热器综合性能的影响不大.

4 结论

1) 与弓形折流板换热器相比,新型折流板换热器壳侧流动更加均匀,流动死区和回流明显减少,形成了较好的螺旋流动,而且对管束的冲刷减少,温度场分布均匀.

2) 在研究范围内,新型折流板换热器的壳侧压降大大降低,降幅为74.79%~75.41%.在相同的质量流量下,其单位压降的传热系数最高可提高110.51%.在相同泵功消耗的情况下,具有更好的换热性能,是一种高效节能的结构形式.

3) 在研究范围内,不同周期数的单位压降换热系数差值均在7.5%以内,周期性对交错百叶折流板换热器综合性能影响不大,新型折流板换热器的综合性能比较稳定.