助磨剂对硅酸盐水泥性能的影响试验

丁向群,翟一礴,赵丽佳,房延凤,郭妍妍

(沈阳建筑大学材料科学与工程学院,辽宁 沈阳 110168)

水泥是一种最普及的建筑材料,同时也是一种最耗能的建筑材料,因此具有降低水泥细度、增加水泥强度及节约电耗等优点的水泥助磨剂被广泛应用于水泥生产中,在水泥粉磨的同时加入助磨剂,在助磨剂电荷屏蔽与表面活性特性双重作用下,提高了水泥颗粒的表面活性,使水泥粉磨效率增加,从而降低企业生产成本,节约电能,保护环境[1-3]。杨瑞海等[4]以三乙醇胺系作为水泥矿渣助磨剂,研究其对矿渣的粉磨效率,及助磨剂对水泥矿渣凝结时间等各项指标的影响。曹虎等[5]加入硫氰酸钠和醇酯混合物与醇胺系助磨剂进行对比,表面硫氰酸钠复配助磨剂可进一步提高水泥强度。现有助磨剂大多为复配醇胺类助磨剂,以提高硅酸盐水泥粉磨性能为主,但复配醇胺类助磨剂的成本过高不利于生产,其适应性也越来越差。因此,笔者采用醇胺及其改性物,结合有机小分子物质及无机盐,自制复合助磨剂,研究助磨剂对硅酸盐水泥物理性能及强度的影响规律。

1 试 验

1.1 原材料

水渣:采用本溪钢铁集团所生产的水淬粒化高炉矿渣。矿粉:采用本溪钢铁集团所产矿粉,加工磨细。脱硫石膏:来自天然石膏矿。石灰石:天然石灰石,经过颚式破碎机破碎后,加工磨细,氧化钙质量分数为63.35%。炉渣:采用本溪钢铁集团所生产的炉渣。试验所用水泥熟料来自亚泰集团辽宁富山水泥有限公司,试验用砂为标准砂,试验用水为自来水。

助磨剂:以醇胺及其改性物为主要成分并结合有机小分子物质以及无机盐自制而成。

1.2 试验方法

不加助磨剂的为空白组,编号为S0,A、B为2种不同的自制助磨剂。A种助磨剂醇胺为改性三乙醇胺,B种为二乙醇单异丙醇胺为主要成分。两组助磨剂按照0.05%、0.1%,0.15%掺量对物料进行粉磨,编号为A1、A2、A3、B1、B2、B3。将原材料在20℃条件下进行烘干处理,分别将水泥熟料、脱硫石膏、水渣、石灰石、炉渣、外掺矿粉按照质量分数70.5%、4.5%、5.7%、9%、10.3%、13.6%配制5 kg硅酸盐水泥物料。使用SM-500型球磨机粉磨物料25 min后停机。粉磨开始前先加入部分物料,再将助磨剂按掺量滴加在部分物料表面,充分搅拌,最后将剩余物料混合后继续进行搅拌。

2 试验结果与分析

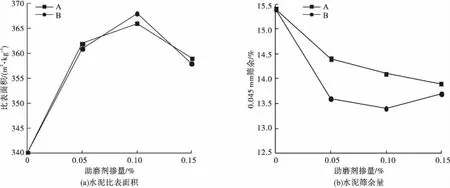

2.1 助磨剂对水泥细度及颗粒分布的影响

(1)细 度

水泥细度可用水泥的比表面积及0.045 mm方孔筛的筛余量验证,试验结果如图1所示。从图1(a)可知,加入助磨剂可使硅酸盐水泥的比表面积增加。对于A、B两种不同的助磨剂,试样的比表面积都随着助磨剂掺量的增加而先增加后减少。其中空白组助磨剂S0掺量为0时,水泥比表面积为340 m2/kg。助磨剂B掺量为0.1%时,水泥比表面积最大为368 m2/kg,与空白组S0进行对照,比表面积最多增大6.4%。加入助磨剂A的试样比表面积整体略大于加入助磨剂B粉磨后的试样。但在0.1%掺量时,加入助磨剂B的效果优于助磨剂A。加入助磨剂粉磨后的水泥与空白试样进行相比,比表面积均可提高20 m2/kg,均符合《水泥助磨剂》(GB/T26478—2001)的要求。从图1(b)可知,加入助磨剂使硅酸盐水泥的0.045 mm筛余量降低,随着助磨剂A剂掺量的增加,硅酸盐水泥0.045 mm筛余量减少,当助磨剂A剂的掺量为0.15%时,试样0.045 mm筛余量达到最佳;对于助磨剂B,其0.045 mm筛余量随着助磨剂掺入量的增加而先减少后增加,当助磨剂B的掺量为0.1%时,试样0.045筛余量最小。其中助磨剂B剂在掺量为0.1%时,与空白组S0相比,0.045 mm筛余量可降低16.2%,筛余量为13%。

图1 水泥颗粒的细度Fig.1 Fineness of cement particles

水泥中的共价键主要有Si-O共价键和Ca-O离子键两种,其中Si-O单键键能大于Ca-O键能。在粉磨过程中,断裂先从键能较低的Ca-O离子键开始,产生大量Ca2+和 O2-活性点与静电荷,可以使大量颗粒吸附和聚集在一起[6]。因此,在相同的粉磨时间内,加入助磨剂粉磨后可以提高硅酸盐水泥的细度。一方面助磨剂为醇胺及其改性物,醇胺是一种极性很强的物质、促进水泥中金属离子之间相互作用[7],在粉磨初期吸附在金属离子的活性位点中,抑制颗粒粉磨间的聚集力,防止过粉磨现象发生;另一方面,醇胺中含有-OH和-NH2,粉磨过程中与水泥颗粒发生接触,平衡了水泥中的价键,并控制细小颗粒的聚集,同时醇胺表面活性强,改变了水泥粉体的透气性进而增大比表面积。

(2)水泥粒度分布

采用百特粒度分析仪BT-2003,进行粒度测试,试验结果如图2所示。水泥粒度分布决定了水泥强度,流动性等物理性能[8],助磨剂可用吸附在水泥颗粒表面,进而产生化学屏蔽作用,改善水泥粉磨的配比、流动性进而提高水泥强度。其中0~3 μm水泥粒径越多,水泥比表面积越大,对水泥后期的强度主要依靠粒径为3~32 μm的颗粒质量分数[9]。由图2可知,使用A、B助磨剂粉磨后的水泥,颗粒质量分数均是先减少后增加,并且0.15%掺量颗粒体积分数均大于0.05%掺量质量分数。其中,助磨剂A在掺量0.1%时,0~3 μm质量分数最低,为15.20%; 3~32 μm水泥颗粒质量分数均增加。随着掺量的增加,3~32 μm水泥颗粒质量分数先增加后减少。但从整体来看,助磨剂B的效果最佳,助磨剂A效果较差,在粉磨过程中,物料细度达到一定程度后,水泥颗粒达到一定细度,在加入助磨剂时容易产生过粉磨即团聚现象,细颗粒质量分数不升反降。因此助磨剂掺量并不会与3~32 μm质量分数成正相关。但其中掺量在0.1%时,使用两种助磨剂粉磨后,颗粒质量分数达到57.96%、58.02%,同时,32 μm以上最为填充物的颗粒质量分数均减少。这一现象说明加入助磨剂后颗粒分布变窄,颗粒向着对强度影响最大的3~32 μm颗粒质量分数聚集。

图2 水泥颗粒的粒径分布质量分数Fig.2 Mass fraction of cement particle size distribution

水泥粉磨过程中粉磨颗粒之间产生的小气泡可在醇胺及其改性物作用下减少,进而小气泡间的孔隙面积降低,使得水泥颗粒表面更光滑[10],有效改善硅酸盐水泥颗粒分布。醇胺中的有机酸分子链的官能团较多,可以吸附断裂细纹的活性点,中和不饱和电价,使水泥颗粒分布更合理。

2.2 助磨剂对水泥胶砂干缩率的影响

助磨剂对硅酸盐水泥进行干缩试验,水泥砂浆干缩率试验结果如图3所示。

图3 水泥砂浆干缩率Fig.3 The shrinkage rate of cement mortar

从图3可知,加入助磨剂后水泥早期和后期砂浆的干缩率均有增加,水泥砂浆的早期干缩率增加的更多。加入助磨剂使硅酸盐水泥的3 d,28 d干缩率增加,对于水泥砂浆的早期干缩率增加的更多。其中,随着助磨剂B掺量的增加,水泥3 d干缩率先降低后增加,28 d干缩率一直降低。从3 d干缩率来看,各助磨剂掺量相同时,助磨剂A在0.05%,0.1%掺量时,干缩效果最好,而掺量在0.15%时,助磨剂B的效果最佳。从28 d干缩来看,在0.1%,0.15%掺量下,助磨剂B的效果最佳,0.05%掺量下,助磨剂A的效果最好。助磨剂A在0.05%掺量时干缩率最大,3 d增幅为25.8%,28 d增幅为11.7%。因为醇胺其表面具有活性,会使拌合水在粉磨过程中与颗粒表面接触面积更大,吸附力更强,进而可增大水泥颗粒静态屈服应力和黏度值[11],使干燥初期已水化的水泥量增加,未水化的水泥颗粒减少,干缩加大。

2.3 助磨剂对水泥胶砂强度的影响

助磨剂掺入后对硅酸盐水泥3 d、28 d胶砂抗折抗压强度的影响如图4所示。

图4 助磨剂对硅酸盐水泥抗折抗压的影响Fig.4 Influence of grinding aids on the flexural and compressive resistance of composite portland cement

从图4可知,在掺入任意助磨剂后,硅酸盐水泥的各龄期胶砂强度均可有显著增长,其中,随着助磨剂掺入量的增加,3 d抗折强度都有一定程度的增加;助磨剂B掺量的增加,3 d抗折强度也随之增大,掺量为0.15%时,强度明显增加;但加入0.15%掺量的A助磨剂后,强度出现了一定程度的下降;对于试样在28 d抗折强度中,随着助磨剂A掺入量的增多,强度一直增加。但使用助磨剂B粉磨后强度会先减少后增加,0.15%掺量强度仍然强度最佳;助磨剂B掺量达到0.15%时,28 d抗折强度可比空白组多25.4%。掺入助磨剂后,水泥早期抗压强度比空白组略有增加,但增强并不显著。在28 d强度中,随着助磨剂掺量的增加,助磨剂A的强度先增加后减少,但0.15%掺量的强度优于0.05%掺量的强度,助磨剂B强度则与掺量成正相关。其中助磨剂B掺量达0.15%时,抗压强度增幅最为显著,3 d抗压强度为23.7 MPa,28 d强度为48.5 MPa。

由于水泥熟料的物理吸附和化学屏蔽作用改善了水泥粉末颗粒的配比使流动性增大[12-14],助磨剂作用于水泥浆体时,会改变离子和酸碱度,从而改变水泥的活性,由于二次水化反应,使得水泥的物理性能发生显著变化[15]。醇胺及其改性物提高了铝酸根离子活性,并且可以使铁酸盐的水化速率较慢的含氧酸盐水化速率加快并促进水泥的分散程度[16]。

2.4 助磨剂对水泥水化热的影响

水泥水化产生的水化热对大体积工程有很大影响,因此需要对水泥的水化热进行控制,对不同水泥产生的放热总量和放热速率进行测定,不同试验条件下水泥水化热曲线如图5所示。

图5 水泥水化热曲线Fig.5 Cement Hydration Heat Curve

由图5(a)可见,随着时间的推移,部分加入助磨剂粉磨后的水泥放热量高于未加入水泥的放热量,但没有具体的规律性;其中掺入掺量为0.05%助磨剂A的水泥,水泥放热总量可提高30%,助磨剂的掺入使第一放热峰有所降低,随着水化的进行,到达第二放热峰的时间缩短,其中最大峰值比空白组S0增加12%。

不同醇胺类助磨剂的热度累积曲线在开始几乎重合,随着时间的推移,加入助磨剂粉磨的水泥放热量高于未加助磨剂的水泥放热量,说明醇胺系助磨剂对硅酸盐的水化有明显的促进作用,进而促进硅酸盐相早期强度的发展。其原因在于醇胺系助磨剂可以起到催化剂的作用,改变水泥水化产物的结构组成,进而增大水泥的化学结合水量,使放热量提高,促进C3A、C3S水化;醇胺及其改性物在水泥水化中改变了水泥浆体和水泥石的性能,优化了水泥颗粒的孔隙结构,使孔隙率变小,更有利于水化[17];醇胺系助磨剂使第一放热峰升高,诱导期也略有推迟。其原因是醇胺及其改性物促进了铝酸钙的水化,水泥颗粒表面上生成了大量水化产物,抑制了水泥的水化速率。使用助磨剂进行粉磨后的水泥放热峰峰值,与未加助磨剂进行粉磨的水泥相比较,峰值增加量最大可达13%。一方面醇胺及其改性物可以促进C4AF的水化进而使Aft生成速度更快,能够促进AFt向AFm的转化[18-20];另一方面醇胺及其改性物也促进了硅酸三钙、硅酸二钙、铝酸钙的水化,产生了大量的水化产物。

3 结 论

(1)醇胺及其改性物通过吸附水泥表面深入裂缝可降低水泥筛余量,同时改善水泥颗粒的粒度分布,显著增加了影响水泥强度的3~32 μm粒径内的颗粒体积分数,使水泥粉磨效率提高,水泥比表面积增大。

(2)醇胺及改性物通过改善颗粒配比及流动性可提高复合硅酸盐水泥各龄期抗折抗压强度,掺入助磨剂B的水泥试样强度增强作用最明显,3 d抗压强度、抗折强度可分别增加3.9 MPa、0.6 MPa;28 d抗压强度、抗折强度可分别增加8 MPa、1.5 MPa。

(3)醇胺及其改性物通过改变水泥水化产物结构组成,促进水化作用,可提高水泥的放热量,最大峰值比空白组增加12%,但不具备增长的规律性。在水化过程中使第一放热峰降低,使第二放热峰的时间缩短。