FANUC机器人点焊应用及焊接质量缺陷改善*

刘双耀,张家豪

(1.浙江机电职业技术学院,浙江 杭州310000;2.长安福特汽车有限公司杭州分公司,浙江 杭州310000)

电阻点焊是汽车白车身常用的一种连接方式。它通过加热等方式,使2种或多种材料的原子、分子之间实现结合和扩散,进而达到连接在一起的效果[1]。使焊件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法。电阻点焊主要由预压、焊接、维持和休止[1]4个阶段,与其他焊接方式相比,电阻点焊是一种高速、经济的连接方法。

1 FANUC机器人自动点焊系统

FANUC点焊系统由机器人本体、机器人控制柜、小原27焊接控制系统及附属装置等部件组成,如图1所示。机器人本体是FANUCR-2000iC/210F机器人,额定负载为210 kg,重复定位精度为0.2 mm,最大工作半径为3 010 mm。机器人控制柜型号为R-30iB(A柜),主要由主板、电源模块PSU、伺服驱动板卡、急停模块、通讯模块、示教器、控制柜面板及附属装置等组成,用于控制机器人各部件的工作,实现机器人与上位机控制系统、焊接控制系统的通讯,实现机器人焊接工作[2]。

图1 自动点焊焊接系统

机器人焊接系统由焊接控制柜、焊钳及附属装置等组成。焊接控制柜是日本小原公司生产的SIV-27焊接控制柜。控制器最多可编程256套规范,启动信号开始后即开始焊接过程,焊接结束后发出焊接完成信号。

1.1 自动焊接程序

以焊接现场门盖焊接生产线5B020工位020R3机器人为例,FANUC机器人可以通过RSR方式和PNS方式启动,焊接现场采用的是PNS启动方式,该方式最多可以选择255个程序,PNS程序号码通过PNS1~8输入信号来指定。现场生产4种车型,分别使用PNS0031、PNS0041、PNS0061、PNS0071,如下是PNS0061的程序:

1:UFRAME_NUM=0;调用0号用户坐标

2:UTOOL_NUM=1;调用1号工具坐标

3:PAYLOAD[1]; 负载设置

4:CALLCHK_BGLGC_RUNNING;检测后台有没运行

5:WATER_ON; 开水

6:JP[13]100%FINE;

7:ENTER_ZONE(1);进入干涉区

8:JP[3]100%CNT100;中间点

9:JP[2]100%CNT100;

10:L P[1:81037_02_L]3000mm/sec CNT50焊接点

:SPOT[SD=1,P=41,t=2.3,S=41,ED=1];

11:JP[7]100%CNT100;

12:JP[9]100%FINE;

13:EXIT_ZONE(1);出干涉区

以上020R3焊接程序中,只列了前一个焊点的程序,后面焊点是相同的程序规范,伺服焊枪的点焊指令为:SPOT[SD=m,P=n,t=i,S=j,ED=m]伺服焊枪的点焊指令中需要指定如下条件。

开始位置电极头距离:按所指定的电极头的打开量通过通向焊接位置的路径。

加压条件:按所指定加压条件进行加压。

厚度:按所指定的厚度进行加压。

焊接条件:由控制装置向焊机发送所指定焊接条件。

结束位置电极头距离:接收到焊接完成信号后,焊枪就打开指定量。

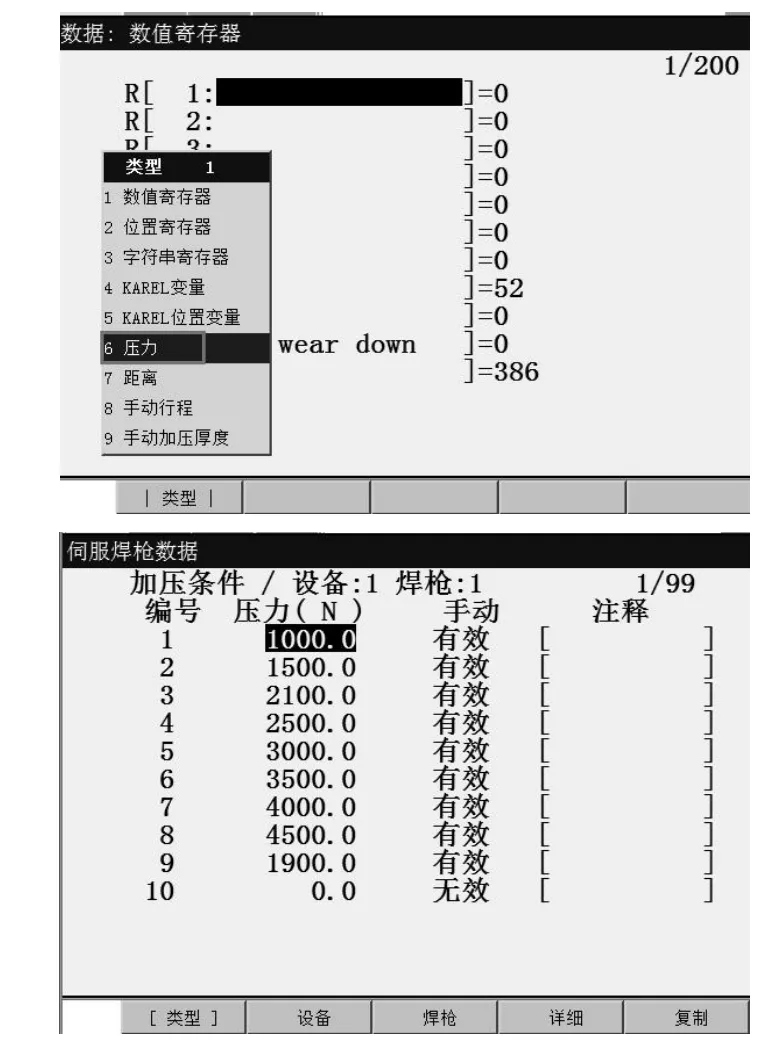

焊接参数如图2所示,可以在其中查看焊接压力等参数。

图2 设置焊接参数

1.2 电极头磨损量补偿

电极头磨损量补偿是相对基于焊接和电极头修磨等伺服焊枪的电极头的修磨,在执行点焊指令和加压指令时进行电极头前端位置的补偿。

电极头磨损标准设置有2种方法:一种是两步法,即空打+基准板检测使用;另一种是单步法,即空打,需要更改$SGSYSCFG.$LOAD_TWD=11程序列表中才会有相应程序。目前现场使用单步法测量方法。

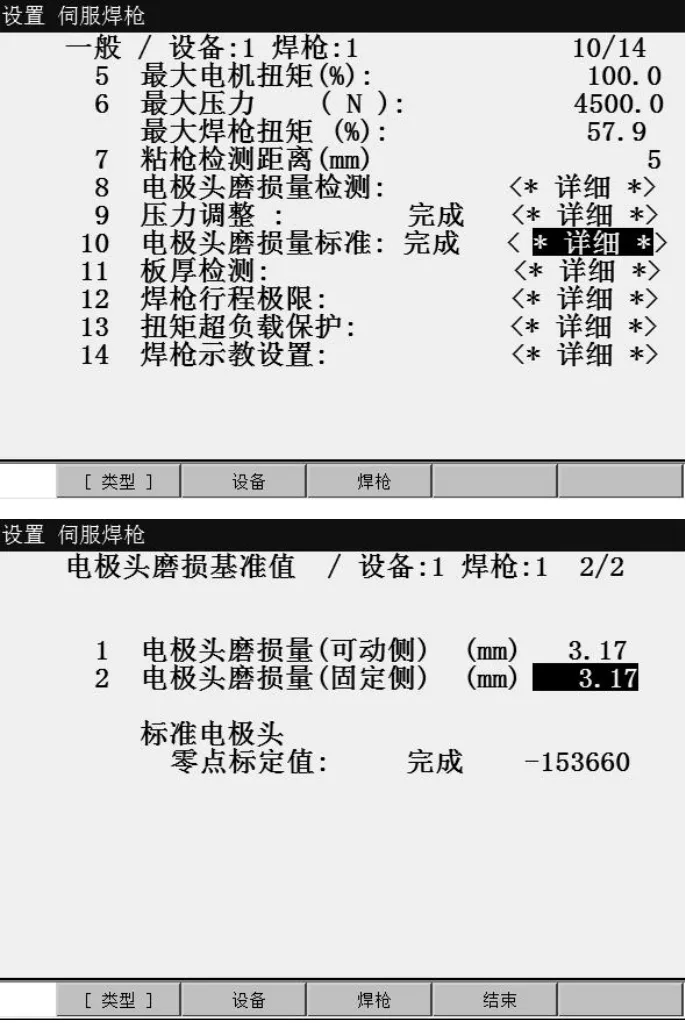

换帽之后设置变量R[10:Tip wear down]=(1),调用程序CALL WR_UPD01,磨损量测量(更新),修磨之后设置变量R[10:Tip wear down]=(0),调用程序CALL WR_UPD01,磨损量测量(更新)。修磨和换帽程序中使用寄存器R10,新电极为1,旧电极为0。电极磨损量如图3所示,可以在其中查看当前电极磨损量。

图3 电极磨损量

1.3 焊接后台程序优化

为了防止FANUC机器人焊接使能关闭仍然焊接而出现的漏焊虚等事故,做了如下程序优化。

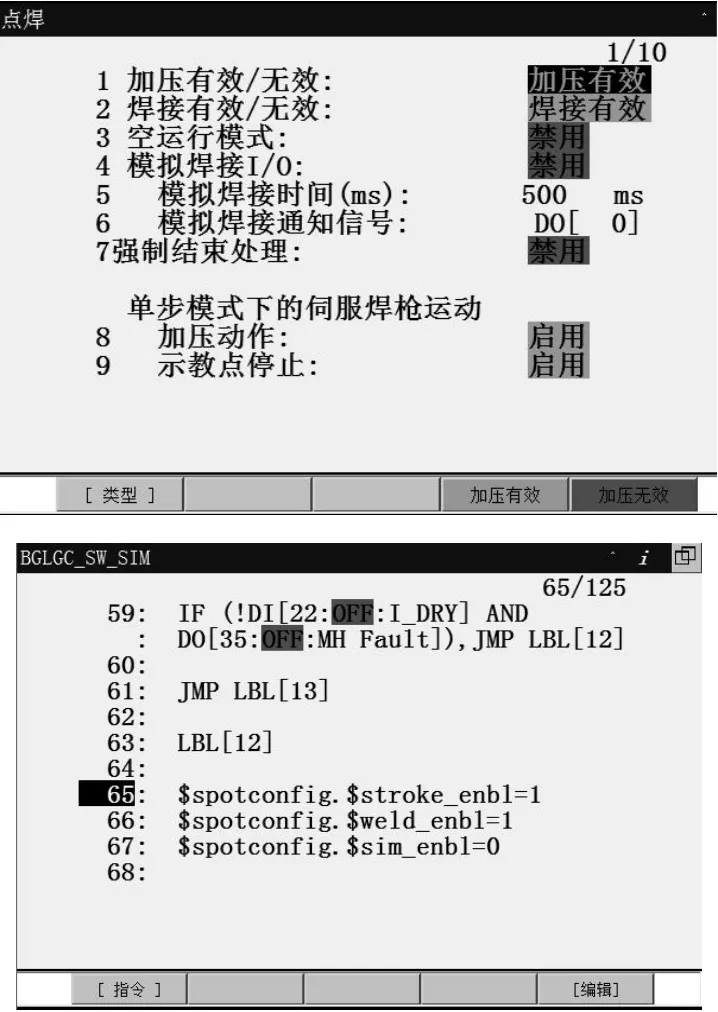

在焊接主程序增加CHK_BGLGC_RUNNING程序,如果后台没有运行,会报错!在后台BGLGC_SW_SIM程序中增加3个变量$spotconfig.$stroke_enbl=1(加压有效)、$spotconfig.$weld_enbl=1(焊接有效)、:$spotconfig.$sim_enbl=0(空运行模式禁用)可以实现机器人自动模式,自动开启焊接加压和焊接使能功能以及空运行模式禁用。

焊接后台程序优化如图4所示。

图4 焊接后台程序优化

2 自动修磨换帽系统

焊接现场使用的设备是小原自动修磨换帽一体机,主要由电极修磨单元、电极拆卸单元、电极装料单元组成。

电极修磨单元确保焊钳在加压状态下进行电极修磨,可以防止上下电极的对中偏差,刀具高速旋转,可以实现短时间内电极修磨,适用于修磨多种电极材料,现场使用的电极帽材料为DHOM材料。电极拆卸单元采用两级杠杆放大的四连杆结构,最大拆卸力可达15 kN。电极装料单元配置导向平衡器,借助机器人动力就可以实现装帽。

2.1 修磨参数设置

焊钳在加压状态下进行电极修磨,可以防止上下电极的对中偏差;刀具高速旋转时,可以实现在短时间内对电极进行修磨。电极修磨压力允许范围为980~2 450 N,当压力处于980 N以下时,将无法获取足够的切削量,当超过2 450 N时,有时会造成马达停转,导致马达出现故障。现场使用的修磨压力为980~1 500 N,对于刚刚换上的新刀片,使用较小的修磨压力,现场设置为1 000 N,随着修磨次数的增加,修磨效果会变差,调整为修磨压力为1 500 N。

2.2 电极帽修磨与换帽流程

当需要更换电极帽时,首先切断冷却水主回路侧的进、回水,然后对焊钳侧冷却水进行抽取,使焊钳冷却水管路中形成负压,确保在更换电极帽过程中无大量冷却水流出。

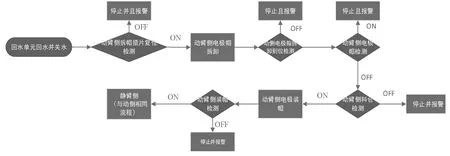

动侧电极帽拆卸流程如图5所示,静侧电极帽拆卸也是同样的流程,当静侧与动侧全部更换完成后,需要进行电极头补偿,回水单元开水,最后进行电极帽修磨,最终电极帽自动换帽流程完成。

图5 自动换帽流程

自动换帽与修磨程序如下:

1:IF($SGGUN1.$SETUP.$DRESS_CNT>=45)THEN

2:CALL TIP_CHANGE;

3:ENDIF;

4: IF(R[11:Weld Cont]>=120)

5:CALL TIP_DRESS;调用修磨程序

6:ENDIF;

7:IF($SGGUN1.$SETUP.$WRDWN_TIP>=8)

CALL TIP_CHANGE;调用换帽程序

变量$SGGUN1.$SETUP.$DRESS_CNT为焊接修磨次数,修磨指令执行一次,修磨计数变量$SGGUN1.$SETUP$DRESS_CNT增加一次,可以查看当前修磨次数,用在check_tip_state程序中作为换帽判断条件之一;变量$SGGUN1.$SETUP.$WRDWN_TIP为磨损量,可在变量中查看当前磨损量,用在check_tip_state程序中作为电极帽换帽判断条件之一。

3 焊接工艺参数

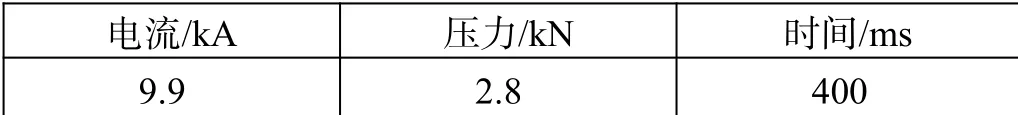

点焊工艺参数如表1所示。

表1 点焊工艺参数

4 焊接质量缺陷及改善

4.1 炸枪

炸枪是点焊时电极与零件之间产生瞬间强电弧并发出爆炸声的异常现象,容易造成零件与电极烧损,甚至可将零件烧穿,电极烧毁[3]。

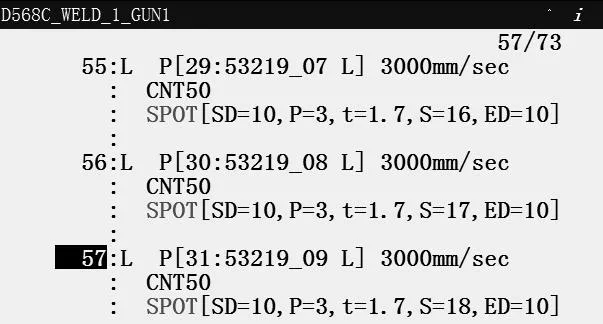

以焊接车间门区左前门010工位为例,如图6所示,在焊接A转毂零件时炸枪,同时报警SRVO-068,现场测量焊接电流和焊接压力,输入输出正常,右侧锁扣处3个点(焊点编号:53219_07 L、53219_08 L、53219_09 L)焊接压力为2 800 N,增加至3 500 N,焊接3台车后又炸枪,手动示教发现静臂未与零件贴合,修改焊接轨迹,保证静臂与零件贴合、焊枪与零件的垂直度。

图6 010工位焊接

继续做2个件后,右侧锁扣处3个焊点恢复正常,左侧焊点(编号53218_05 L)炸枪,发现此零件焊点与胶条有重叠,经工艺确认,调整焊点位置,将焊接压力由2 800 N增加至3 500 N,连续生产焊点正常,质量测量超声波正常。

焊点编号及参数如图7所示。

图7 焊点编号及参数

综上例子,炸枪的解决方法为:由零件间隙过大而造成的,应在消除间隙后进行焊接;由焊接压力不足的,应当调整焊接压力。

4.2 虚焊

虚焊是电阻点焊最常见的缺陷之一,其表现形式为板材接触面之间并未形成有效的焊核,即无熔核或熔核尺寸小于规定值。一旦遭受外力,板材就会分离。导致虚焊形成的因素较多,如修磨参数不合理、焊接电流过小、焊接压力不足、修磨器刀片钝化。

分析现场出现的虚焊质量问题,利用鱼骨图分析虚焊原因,对发生问题的焊接电流进行测试,均在标准输入上下极限±5%范围内,未有异常;对发生问题的焊接压力进行测试,均在标准输入上下极限±20%范围内,未有异常;展开了每天对所有电极帽换帽工作,换帽前修磨一次查看电极帽状态,判断电极帽状态,统计所有电极帽状态,30%的电极帽状态不佳。对发现问题的工位的修磨参数适当加大,将修磨压力逐渐加到1.5 kN,修磨时间逐渐加到2 s。对统计的8个修磨器设备刀片拆下来进行状态检查,发现均有不同程度的损伤。点焊电极帽状态如图8所示。

图8 点焊电极帽状态

对以上区域和工位的修磨器刀片进行了更换。正常生产一周,并随时更新修磨器变化点检表及修磨器跟踪表,对更换下来的电极帽做好记录。

5 总结

本文以汽车白车身的点焊应用为例,介绍了FANUC机器人的自动点焊程序、自动修磨换帽程序以及后台的优化程序,验证了其生产稳定性,主要针对实际生产中的炸枪缺陷进行了优化改进,验证连续运行焊点正常,质量检测正常。利用鱼骨图分析虚焊产生的原因,最终找到产生虚焊的主要因素,并进行修正,连续生产质量正常。