电动拖拉机快速原型平台测控系统设计与试验

汪珍珍 周 俊 杨杭旭,2 王 旭

(1.南京农业大学工学院, 南京 210031; 2.金华职业技术学院, 金华 321017)

0 引言

近年来,日益严重的环境污染问题和国家提倡的绿色农业政策,促使国内外掀起了对电动拖拉机的研究热潮。2017年巴黎国际农业展览会上,美国约翰迪尔公司展示了首款全电动拖拉机,同年,美国爱科旗下的Fendt推出了E100系列电动拖拉机[1-3]。2018年我国发布了首款无人驾驶纯电动拖拉机样机“超级拖拉机Ⅰ号”[4]。然而,拖拉机作业工况特殊且复杂多变,样机实测试验存在很多不确定因素,且对试验田地、试验车以及试验设备等都有更高的要求,而台架试验具有扩展性强、效率高、开发时间少、成本低等优点,已成为电动拖拉机研发过程中一个重要的环节。

高辉松等[5-7]搭建了一台小功率电动拖拉机试验台架,基于LabVIEW平台,开发了试验台虚拟测控系统,对其驱动力特性及传动效率特性进行了试验研究。邓晓亭等[8-10]搭建了一台并联式混合动力拖拉机台架,该台架首次借鉴混合动力汽车中的动力耦合理念,提出了适用于拖拉机作业要求的耦合装置,并将其在自行设计的混合动力拖拉机试验台上进行台架试验验证。之后,又相继搭建了串联式混合动力拖拉机台架[11]以及四轮独立驱动式拖拉机台架[12]。文献[13-17]分别搭建了双轮驱动纯电动拖拉机传动试验平台和双电机耦合驱动纯电动拖拉机传动试验平台,根据双电机耦合动力汇流思想,设计出动力耦合变速箱,并对其进行传动特性研究,另外,对动力电池进行了压载构型设计与参数优化研究。毛鹏军等[18-19]搭建了功率为5 kW的电动拖拉机驱动系统平台,采用LabVIEW图形化可编程软件,并结合多功能数据采集卡USB-4622作为平台的测控系统。陈黎卿等[20]根据丘陵山区中小型拖拉机使用特点,提出一种三轴直连式电驱动系统试验平台,对其进行了外特性、传动效率和噪声等试验。徐立友等[21]搭建了可以满足90 kW以下的电动拖拉机试验系统,采用ET4100型测控仪对其进行了能源系统性能试验和动力系统性能试验等。

上述研究更多的是对电动拖拉机的驱动系统和传动系统等进行了试验平台的设计和搭建,但对试验平台的测控系统通信设计以及控制策略设计关注很少。为此,本文提出一种测控系统通信模块化和控制策略模块化的设计方法,搭建新型的电动拖拉机快速原型试验平台,基于规则控制策略对试验平台进行纯电动模式和混合动力模式下的旋耕试验验证,以期为道路车辆和非道路车辆驱动系统的测控平台研究提供方法参考。

1 试验平台整体结构设计

本试验平台的硬件和软件部分均采取模块化设计理念,同时各系统采用模块化安装方式,极大地提高了平台的利用率。平台功能全、能耗低、易安装,便于后期的二次开发试验,用于研究驱动结构的匹配优化和驱动系统能量管理策略,测控系统具有开源性、实时性、安全、可靠、稳定特点,且数据采集完整准确、精度高。

1.1 总体结构方案

本平台主要由动力源系统、模拟负载系统、动力电池系统、传动系统、测控系统和辅助系统组成(图1)。其中,动力源系统包括发动机和2个驱动电机,发动机与发电机机械连接,构成发动机发电机组,从而将发动机输出的机械能转为电能,驱动电机可由动力电池供电驱动,也可由发动机发电机组供电驱动;模拟负载系统采用3个负载电机分别模拟两驱动轮行驶阻力和PTO作业阻力,且通过并网逆变器将负载电机再生制动产生的电能反馈到电网,降低平台能耗;动力电池系统配备BMS电池管理系统,可由发动机发电机组充电,亦可由外接充电装置(如充电桩)进行充电,实现plug-in电动拖拉机驱动结构;传动系统包括连接发动机发电机组的万向节和驱动桥以及升速箱;测控系统包括高精度扭矩转速传感器(图1b黄色护罩内)和dSPACE实时控制系统,该测控系统采用分布式、上/下位机的分层控制结构,各子系统均配置独立的控制器,总控制器采用能够支持Matlab/Simulink编程的dSPACE快速原型实时控制系统,对各子系统控制器进行协调和决策;辅助系统包括冷却装置、外接充电装置等。

图1 电动拖拉机快速原型试验平台Fig.1 Rapid prototype platform for electric tractor1.动力电池 2.通信转换器 3.操作控制台 4.便携式计算机5.驱动电机1控制系统 6.驱动电机2控制系统 7.行走负载电机1 8.升速箱1 9.驱动桥 10.升速箱2 11.行走负载电机2 12.发电机控制系统 13.发电机 14.排气管 15.变频整流系统 16.直流充电桩 17.驱动电机2 18.驱动电机119.PTO负载电机 20.铅酸蓄电池 21.发动机控制器 22.柴油发动机

1.2 试验平台关键部件

本试验台架的关键部件包括发动机发电机组、驱动电机、负载电机、动力电池、扭矩转速传感器、驱动桥、升速箱、并网逆变器和dSPACE软硬件系统等。为了可以满足不同功率下的中大型电动拖拉机驱动特性的研究需求,试验台选择了2台相同的永磁同步电机,其额定功率均为22 kW。考虑后期不同驱动结构的研究,结合市面常用发动机类型,发动机额定功率为36.8 kW;发电机额定功率为30 kW;动力电池额定容量为132 A·h;驱动桥减速比为22∶1,升速箱速比为1∶14。其各关键部件基本参数如表1所示。

表1 关键部件基本参数Tab.1 Basic parameters of key components

2 试验平台测控系统设计

2.1 测控系统框架

该平台的测控系统主要由dSPACE整车控制器(包括Micro-Auto box Ⅱ硬件、Controldesk软件和24 V电源供应器)、信号连接器、子系统控制器单元、传感器接收器和便携式计算机等组成。其中,dSPACE与Matlab/Simulink可以实现无缝连接,国内更多的是将它用于汽车开发的硬件在环(HIL)仿真测试[22]。本文中dSPACE作为快速原型实时控制系统,控制各子系统控制单元并运行整个试验平台设备。

图2 测控系统框架简图Fig.2 Framework diagram of measurement and control system

图2为该测控系统的框架简图。Micro-Auto box Ⅱ作为平台的主控制器,通过网线从Controldesk中读取输入信息(如扭矩/速度模式控制命令、行驶速度、工况负载、PTO扭矩/速度等),采用CAN通信协议,通过CAN BUS将命令发送到各子系统控制器单元并反馈状态信息(如电池SOC、电池电流/电压、电池温度、驱动电机速度/扭矩、发动机速度、发电机充电电流、发电机温度等),从而运行和监控外部设备(如发动机、发电机、驱动电机、负载电机、电池等)。所有这些模块都逐步级联,协同工作以实现整个工作台的操作。子控制系统包括发动机电子控制单元、发电机控制器、2个驱动电机控制器、3个负载电机控制器和电池管理系统(BMS)。测量系统由扭矩传感器和扭矩功率仪组成。另外,通信协议对于测控系统的搭建至关重要,一旦确定,通常不会更改。

2.2 通信模块化

CAN通信协议具有简单、可靠、低成本和高性能等特点,使其在汽车和自动化行业中更具吸引力。更重要的是,它可以实现执行器、控制器、传感器和其他节点之间的实时串行总线通信协议,并且具有强大的抗电磁干扰和抗噪声干扰能力[23]。因此,在该测试平台中,选择CAN通信协议作为每个子系统控制器和测量系统的通信模式,Controldesk的所有命令都通过实时接口RTICAN总线发送到子系统控制器和测量系统,反馈实时信号并记录数据。每个子系统控制器的输入/输出接口都需要由CAN协议定义,需要说明的是,测量系统中的通信方式通常为RS232/485。因此,设计了485通信转CAN通信单片机,实现转速和转矩的读取。

由于该测试平台的子控制器较多,为了试验平台的二次开发,以及基于该平台框架实现更多不同驱动系统结构研究的可能性,提出了通信模块化的搭建理念,实现试验平台的重复利用,降低成本。因此,该快速原型平台的测控系统有6个独立的RTICAN通道,根据各控制器的ID地址和消息(包括发送消息和接收消息)来设置每个RTICAN通道的配置。具体为:RTICAN1表示3个负载电机控制器的CAN通信通道;RTICAN2表示发动机ECU和发电机控制器的CAN通信通道;RTICAN3表示测量系统的6个扭矩传感器的CAN通信通道;RTICAN4表示电池BMS的CAN通信通道;RTICAN5和RTICAN6分别表示2个驱动电机控制器的CAN通信通道。

2.3 控制策略框架

上文通信模块化的建立,为控制策略模块化的设计提供了必要基础。为实现不同控制策略算法的研究,提高试验平台的利用率,本文还提出了控制策略模块化框架设计方法。

具体来说,Matlab/Simulink为控制策略模型提供了编译环境,并生成目标代码,该目标代码通过dSPACE的实时接口 (RTI) 工具加载到Controldesk软件中。然后,Controldesk作为用户界面在线运行整个平台设备,同时在系统运行期间通过以太网电缆在计算机上实现CAN消息的实时解析以及数据记录。此外,还通过Simulink生成的代码在Controldesk界面上设计了2个切换按钮,以实现手动/自动输入的切换以及速度/转矩控制模式的逻辑切换功能。其他控制策略切换功能(如基于规则的控制策略、动态规划 (DP)、等效消耗最小化策略 (ECMS) 和模型预测控制 (MPC) 等)将在以后逐步完善。主要步骤如下:

(1)确定目标驱动系统动力总成架构。

(2)使用Matlab/Simulink设计控制策略。

(3)通过RTI工具的“build model”按钮将已建立的Simulink模型生成后缀为.sdf的文件代码。

(4)将.sdf文件加载到Controldesk软件中并刷新配置。

(5)运行试验平台,实时测控和记录数据。

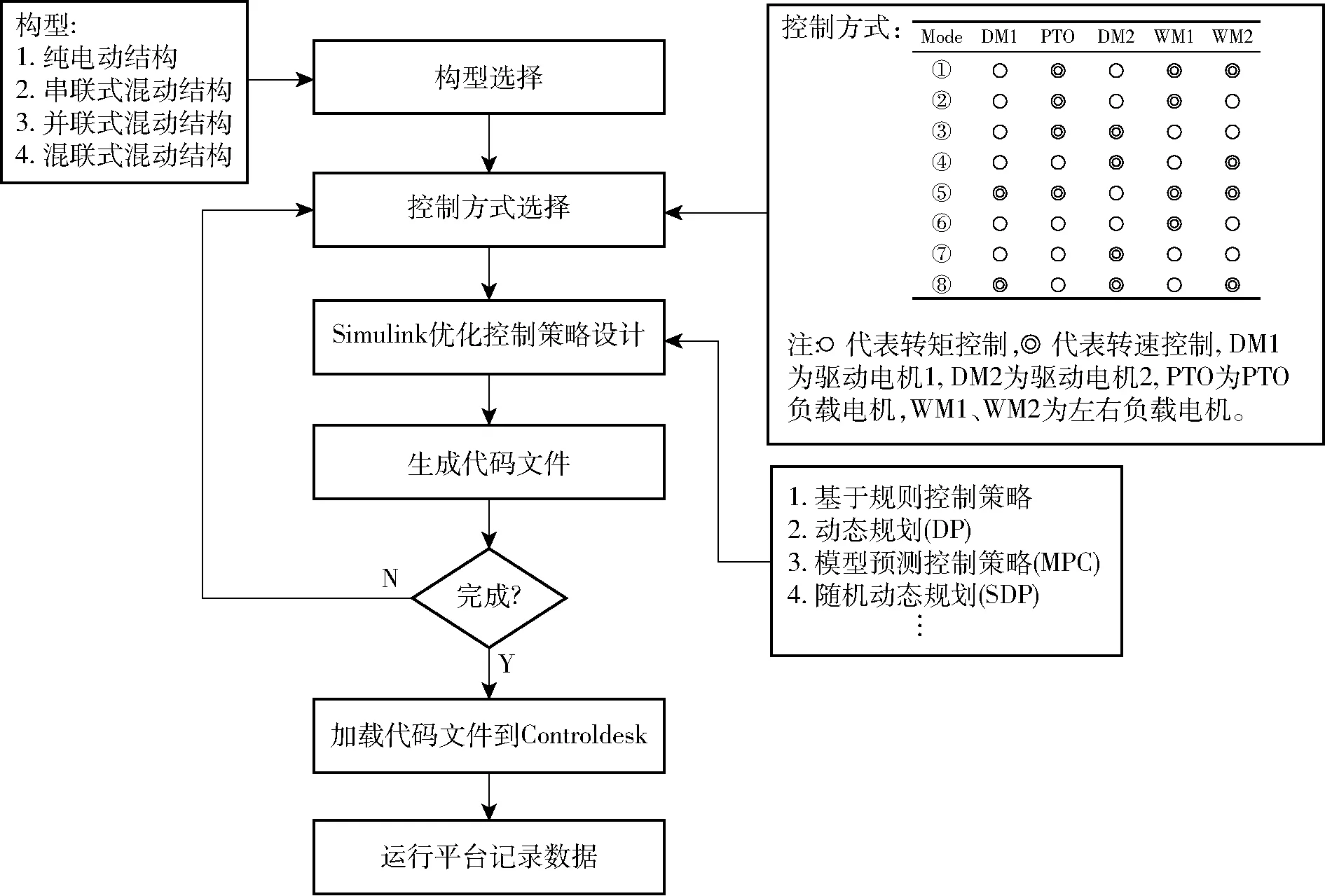

如上所述,可以根据研究对象灵活地更改Matlab/Simulink中的控制策略,实现不同驱动系统结构和不同控制策略算法的试验验证。图3为控制策略框架设计流程图。

图3 控制策略框架流程图Fig.3 Framework flow chart of control strategies

3 基于规则的控制策略设计

由图3可知,控制策略模型的设计包括逻辑控制方式的选择和控制策略优化算法的设计。从控制方式模型中可知,2个驱动电机和3个负载电机都可以通过转矩控制方法和速度控制方法来进行控制,因此,驱动电机和相对应的负载电机存在不同的控制方法组合。本文选择驱动电机1为转速控制,PTO负载电机为转矩控制;驱动电机2为转矩控制,2个模拟驱动轮的负载电机为转速控制。在控制策略优化算法方面,目前有基于规则的控制策略、DP、ECMS和MPC等。本文为了验证快速原型试验平台设计理念的可行性,因此,设计了规则控制策略,如图4(图中SOC表示电池荷电状态)所示。

图4 基于规则切换控制策略流程图Fig.4 Framework flow chart of Rule-based switching control strategy

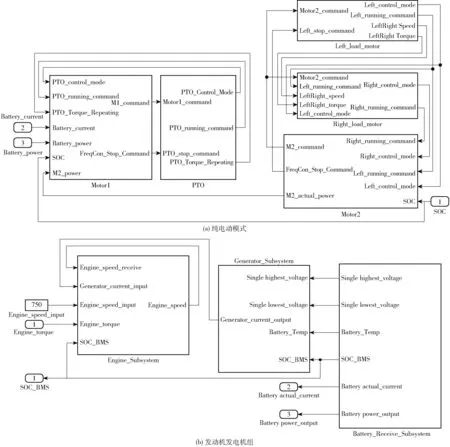

建立了Matlab/Simulink模型,该模型主要分为两大子模型,即:Load_Drive_Motor和Engine_Generator_Battery,如图5所示。图5a为2个驱动电机和3个负载电机之间的控制关系,Motor1、Motor2、PTO模块代表2个模拟驱动轮的负载电机和1个PTO负载电机的控制命令模块,Left_load_motor、Right_load_motor模块代表驱动电机1和驱动电机2的控制命令模块。同样地,图5b为发动机发电机组和电池之间的控制关系,Engine_Subsystem模块为发动机控制命令模块(其中750 r/min为发动机怠速值),Generator_Subsystem模块为发电机的控制命令模块,Battery_Receive_Subsystem模块为电池组的控制命令模块。

图5 控制策略Matlab/Simulink模型Fig.5 Control strategy in Matlab/Simulink

4 试验验证与结果分析

4.1 旋耕试验设计

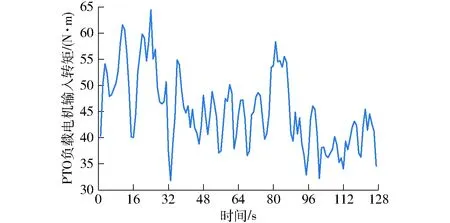

为了模拟电动拖拉机旋耕作业工况,本文以中小型电动拖拉机旋耕机组为例,其主要参数如表2所示。结合试验平台设计的基本技术参数要求,可以得出:驱动电机2的扭矩为14 N·m,2个模拟驱动轮的负载电机转速为225 r/min,驱动电机1的转速为540 r/min。以上这些参数可以通过Controldesk界面直接输入。但是,土壤施加在旋耕刀轴上的阻力是随机变化的,无法在界面上直接输入。为此,建立一个“.mat”文件格式的实测负载扭矩数据库,该数据库由实际田间耕作试验采集的数据组成,并将其写入程序中,以模拟不同工况作业时阻力矩。采用的扭矩由课题组进行田间旋耕试验获得,如图6所示,并通过多项式函数进行平滑处理和插值处理。

表2 试验设置参数Tab.2 Basic setting parameters of trial

图6 旋耕试验下PTO负载电机输入转矩变化曲线Fig.6 Curve of input torque of PTO motor

分别进行了纯电动模式和混合动力模式下的旋耕作业试验,以验证所搭建的快速原型试验平台的通信模块化和控制策略模块设计的合理性和可行性,并能够满足拖拉机的工作特性要求。另外,根据发动机万有特性曲线可知,该型号发动机转速在1 600~2 000 r/min范围内燃油消耗率低,因此,在混合动力模式下,发动机转速设定为1 600 r/min,发电机充电电流为15 A,其余参数不变。

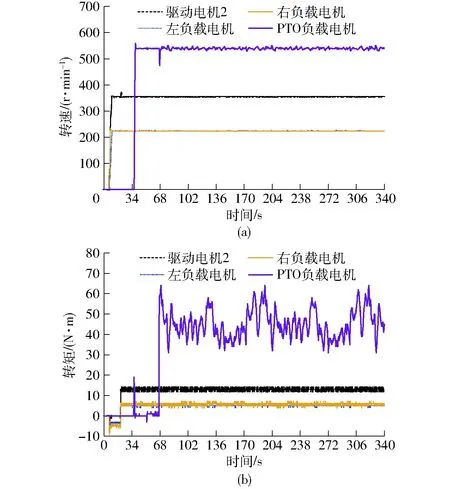

4.2 纯电动模式结果分析

在纯电动模式下旋耕试验结果如图7、8所示,图7为驱动电机2、2个负载电机和PTO负载电机转速、转矩曲线,需要说明的是,驱动电机1与PTO负载电机是直接机械连接,中间无减速机构。因此,驱动电机1的转速转矩曲线和PTO负载电机的相似。图8为电池放电电流、电压和SOC曲线。

图7 纯电动模式下旋耕试验结果Fig.7 Result of torque and speed under rotary tillage operation in pure electric mode

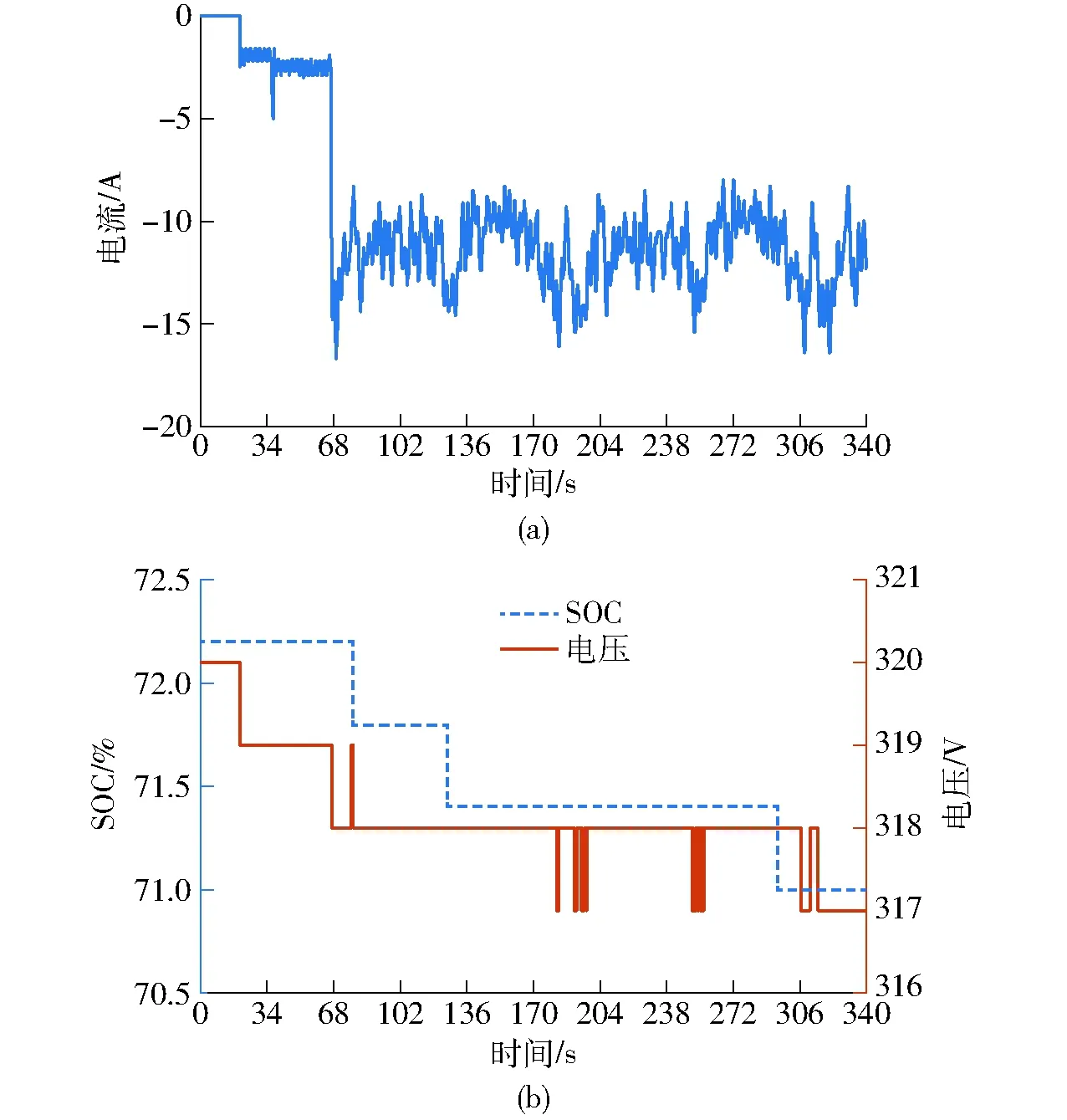

图8 纯电动模式下电池特性变化曲线Fig.8 Varied curves of basic parameters of battery under rotary tillage operation in pure electric mode

从图7a可以看出,驱动电机2的转速响应时间比2个模拟驱动轮的负载电机的转速响应时间快,在驱动电机1与PTO负载电机之间也会发生相同的现象,这是因为2个驱动电机都是永磁同步电机,而负载电机均为异步电机。其次,右负载电机的响应速度小于左负载电机的,这是由左、右负载电机之间的驱动桥差速器机械摩擦阻力不同而引起的。驱动电机2的转速范围为354~355 r/min,与理论值353.6 r/min的最大相对误差约为0.396%;左负载电机转速范围为223~227 r/min,右负载电机转速范围为222~225 r/min,与设定值225 r/min的最大相对误差分别约为0.889%和1.333%;PTO负载电机因加载可变转矩,转速波动较大,其范围为529~550 r/min,与设定值550 r/min的最大相对误差约为2.037%,仍在误差控制的允许范围内。

从图7b可以看出,驱动电机与2个模拟驱动轮负载电机的转矩几乎同时响应,表明该试验平台具有良好的控制效果。另外,这也符合了电机特性。结合图6可知,该组范围为31~64 N·m的扭矩作为PTO负载电机输入值,以循环方式进行模拟旋耕阻力矩,与参考转矩相比,其循环模拟完成度非常好,表明该平台控制精度高。

由图8a可知,当施加了变化的PTO负载转矩时,其电流会随变化的转矩有规律地变化,其放电电流为-16.4~-7.5 A(负值代表放电电流)。由图8b可知,电池电压和SOC会随时间的推移而减小,符合电池放电特性规律。

4.3 混合动力模式结果分析

图9 混合动力模式下旋耕试验结果Fig.9 Result of torque and speed under rotary tillage operation in series hybrid electric mode

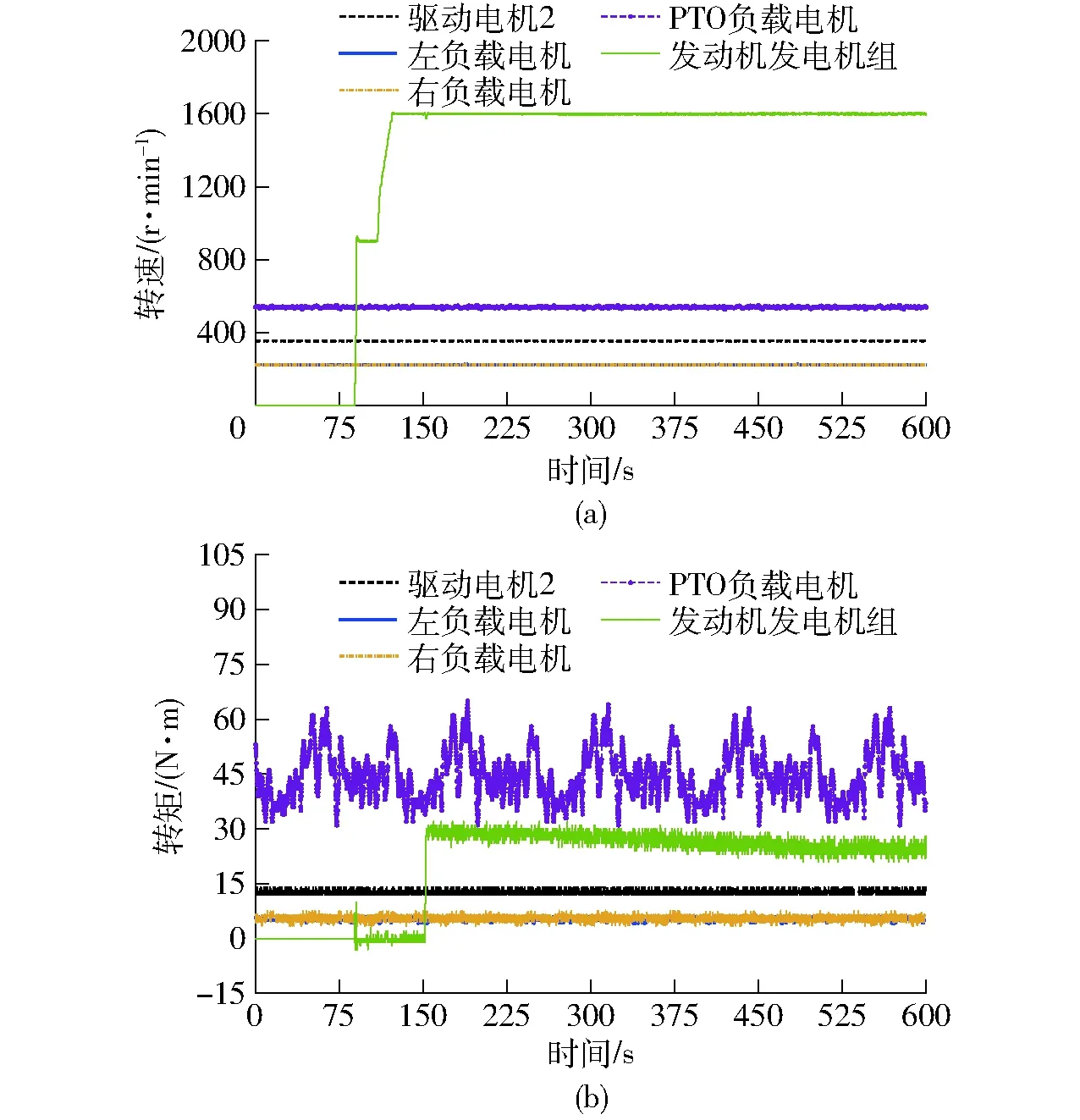

由于控制策略的模块化设计,对其进行模式切换,就可以进行串联式混合动力模式下的旋耕试验,图9为在混合动力模式下各电机和发动机发电机组的转速、转矩曲线。图10为发动机发电机组充电电流、电池放电电流、电压和SOC曲线。

图10 混合动力模式下电池特性变化曲线Fig.10 Varied curves of basic parameters of battery under rotary tillage operation in series hybrid electric mode

由图9a可知,发动机发电机组转速范围为1 590~1 606 r/min,与设定值1 600 r/min的最大相对误差为0.625%。由图9b、10a可知,当发动机发电机组收到恒定的充电电流控制命令时,其扭矩会迅速达到特定范围,大约25 s后,扭矩开始缓慢下降,最终趋于在稳定范围内波动。出现该现象的原因可能为:一开始的25 s因为发电机温度没有达到冷却系统允许工作的范围而没有运行,但随着发电机温度的持续升高,这导致发电机的热能损耗增加,为了产生恒定的充电电流,发动机被迫提供更大的扭矩。当冷却系统开始工作时,发电机温度逐渐降低,热能损耗降至稳定范围,发动机的输出转矩也随之缓慢降低并趋于某个范围。

由图10a可以看出,未启动发动机发电机组时,电池处于放电状态,且电流变化范围为-16.4~-7.5 A(负值代表放电电流);当发动机发电机组工作时,电流变化范围为-2.1~7.4 A(正值代表充电电流),此时电池处于充放电交换状态。由于电池更多的是处于充电状态,电池的电压和SOC也逐渐增大,如图10b所示。

5 结论

(1)在纯电动模式,驱动电机2的转速范围为354~355 r/min,与理论值最大相对误差约为0.396%;左、右负载电机转速范围分别为223~227 r/min和222~225 r/min,与设定值最大相对误差分别约为0.889%和1.333%;PTO负载电机因加载可变转矩,转速波动为529~550 r/min,虽然相对较大,但与设定值最大相对误差约为2.037%,仍在误差控制的允许范围内。表明该快速原型试验平台各测控系统响应速度和控制效果良好,能够很好地模拟旋耕作业工况。

(2)在混合动力模式下,未启动发动机发电机组时,电池电流为-16.4~-7.5 A,启动后,电流为-2.1~7.4 A,且电池电压和SOC也逐渐增大。发动机发电机组转速范围为1 590~1 606 r/min,与设定值最大相对误差为0.625%。表明该平台可以为不同驱动结构的研究提供试验,进一步说明通信模块化和控制策略模块化设计方法的合理可行性。