基于尼龙6和聚偏氟乙烯复合隔膜的凝胶聚合物电解质

吴 旭, 侯贤华,2*

(1. 华南师范大学物理与电信工程学院, 广州 510006; 2. 华南师大(清远)科技创新研究院有限公司, 清远 511517)

随着各种电子移动设备和电动出行工具的迅速发展,锂离子电池因具有高能量密度、长寿命和对环境友好的优点而受到广泛应用[1]。然而,锂离子电池的安全性仍不能完全满足市场需求,尤其是在电动车领域[2]。锂离子电池的安全问题主要源于电解液泄露、内部短路、热失控[3],它们都与聚烯烃电池隔膜有关[4]。纯固态电解质一度被视为现有电解质体系的最佳替代者,因为它具有避免漏液以及防止短路的优点,可以有效提高锂电池的安全性。但是固态电解质的离子电导率过低,不能满足实际应用[5],这使得科研工作者不得不在介于固态电解质和液态电解质之间探索一种更安全且能大规模应用的电解质,即凝胶聚合物电解质(GPE)[6-8]。

凝胶聚合物电解质主要是由聚合物基体吸收少量的液态电解质制备而成,所以它同时具有液态和固态电解质的优点,其中以聚偏氟乙烯为基体制备的聚合物电解质取得了快速发展,因为聚偏氟乙烯(PVDF)分子中含大量碳-氟官能团(-C—F),该官能团能够促进锂离子在电解质中的移动[9]。然而聚偏氟乙烯基体的机械强度不高,热稳定性较差,无法单独用作聚合物电解质,尤其是在要求电池高倍率放电的工作环境下[10]。通过将其他具有良好机械性能和热稳定性的聚偏氟乙烯制成复合隔膜的方法可以有效提高聚合物电解质基体的性能。由于尼龙6(PA6)具有高熔点、耐有机溶剂腐蚀且价格低廉等优点,在过去的几十年中,它一直被广泛应用于各领域[11],所以将尼龙-6与聚偏氟乙烯复合制成凝胶聚合物电解质,并将其应用于锂电池具有很好的前景。

锂离子电池隔膜的主要制备方法有Bellcore法、相反转法、静电纺丝法和发泡技术。静电纺丝法是在高压静电场中对聚合物溶液进行喷射,经过干燥和固化后得到由纳米或微米级聚合物纤维构成的微孔聚合物膜。纳米多孔聚合物膜具有高孔隙率和互连的开孔结构,电解质溶液可被封装在基质中[12]。因此,该结构可以有助于提高离子电导率,并且具有足够的机械强度,可以更适合于锂离子电池的应用。

本研究采用静电纺丝技术制备了三明治结构的尼龙6/聚偏氟乙烯/尼龙6复合隔膜(PA6/PVDF/PA6),将其吸收电解液后制成锂离子凝胶聚合物电解质(GPE)。理论上,该复合膜结合了尼龙和聚偏氟乙烯的优点。对凝胶聚合物电解质复合膜的物理性能、化学稳定性以及电化学性能进行表征和测试,并将其与商用隔膜(Celgard 2400)进行了对比研究。

1 实验部分

1.1 PA6/PVDF/PA6复合隔膜的制备

通过静电纺丝的方法制备复合隔膜。将尼龙和聚偏氟乙烯在80 ℃下真空干燥24 h,然后分别溶于甲酸-乙酸混合溶液(体积比1∶1),并与N,N-二甲基乙酰胺混合后搅拌12 h,分别制得质量分数为15%和12%的溶液。将制得的溶液在静电纺丝机上进行纺丝:(1)第一层为尼龙薄膜层,所用尼龙混合溶液体积为5 mL,纺丝推注速度为0.8 mL/h,电压为20 kV;(2)第二层为聚偏氟乙烯薄膜层,所用混合溶液体积为5 mL,纺丝推注速度为1 mL/h,电压为15 kV;(3)第三层的程序与第一层的相同。最后将具有3层结构的复合隔膜在80 ℃下真空干燥12 h,以除去残留的溶剂,然后进行各项表征和测试。

1.2 复合隔膜的表征与热稳定性测试

采用扫描电子显微镜(SEM)观察复合隔膜的形貌。由于聚合物膜不导电,扫描前对聚合物膜进行喷金处理,观察截面复合隔膜形貌时,还需在液氮中制备聚合物膜的断面。锂离子电池在充放电过程中,由于电池内部会放出一定热量,局部会有过热现象,为了保证锂离子电池的安全性能,锂离子电池聚合物电解质还需具有较好的热稳定性能,避免聚合物电解质因受热熔解而造成电池短路的危险。采用热重分析(TG)-差示扫描量热法(DSC)在氮气气氛下,以5 ℃/min的升温速率,在30~260 ℃的温度区间对复合膜的热稳定性进行测试。

1.3 凝胶聚合物电解质的电导率及稳定性测试

采用复合隔膜PA6/PVDF/PA6吸收少量电解液后制得凝胶聚合物电解质GPE,采用电化学阻抗法(EIS)测定离子电导率。将放入2个不锈钢片作电极组装的阻塞型电池中,在10~100 kHz的频率范围内测试EIS。

离子电导率:

(1)

其中,l表示复合膜的厚度,Rb表示体积电阻,A表示隔膜与不锈钢电极的接触面积。

负极/聚合物电解质界面动力学稳定性主要通过组装锂金属对称电池(Li/GPE/Li)来测试,分别将GPE和商用隔膜Celgard 2400组装成锂金属对称电池,在0.2 mA/cm的电流密度下进行恒电流充放电,每个循环周期为0.5 h,总计循环1 000 h。

1.4 电池的组装及电池性能测试

将商用的磷酸铁锂、炭黑和粘合剂以质量比8∶1∶1的比例调制并制备出正极片,用复合隔膜吸收少量六氟磷酸锂电解液(1 mol/L六氟磷酸锂溶液,溶剂为碳酸乙烯酯(EC)/碳酸二甲酯(DMC)/碳酸甲乙酯(EMC),EC/DMC/EMC质量比为1∶1∶1)后得到的GPE作为电池的电解质,锂金属作电池的负极,在氩气气氛保护的手套箱中组装成CR2025型锂离子电池,然后用蓝电测试仪对电池的各项性能进行测试。在电池的循环性能测试中,电池以1C的倍率电流进行充电和放电;在电池的倍率性能测试中,CC-CV模式下以恒定的0.5C倍率电流对电池充电,待电池充满后,在倍率电流分别为0.2C、0.5C、1C、3C和5C条件下持续放电,最后放电的倍率电流设为0.2C,共测试5次。

2 结果与讨论

2.1 SEM形貌

为了分析静电纺丝法所得复合隔膜的结构,在纺丝制备的过程中,分阶段取样拍摄不同层隔膜的SEM图。复合隔膜中间层(聚偏氟乙烯层)如图1A所示,待三明治结构隔膜制备完成后,观察复合隔膜表面层(尼龙层)如图1B所示。中间的聚偏氟乙烯层和表面的尼龙6层均由平均直径在100 nm左右的纳米纤维相互交织组成,这种结构非常稳定[13],保证其吸收电解液得到的凝胶聚合物电解质的结构稳定性,同时,在这种网状的结构中存在大量相互连通的3D通道,配合聚偏氟乙烯中碳-氟官能团(-C—F)的作用,有利于锂离子在电解质中的移动[14]。图1C展示复合隔膜的横截面,可以确认成功制备了一种三明治结构的纳米纤维复合隔膜,厚度约为60 μm,外侧两层尼龙6隔膜紧紧附着在中间层(聚偏氟乙烯)隔膜上。为了对比,观察商用Celgard 2400隔膜的表面(图1D),由于它主要由拉伸法制备得到,所以其表面微孔呈撕裂状分布,且孔径分布不匀。

图1 不同隔膜的SEM图

2.2 热稳定性分析

隔膜的热稳定性对于锂离子电池性能至关重要,因为它决定着锂离子电池运行的安全性。为了突出PA6/PVDF/PA6复合隔膜的安全性,对PA6/PVDF/PA6复合隔膜与目前商用的Celgard 2400隔膜分别用差示扫描量热仪(DSC)进行分析(图2)。Celgard 2400隔膜在175 ℃下有1个吸热峰,这是其主要组成材料聚丙烯的熔化温度,如果电池由于意外局部短路而发生热失控,当温度上升到175 ℃以上,Celgard 2400隔膜将完全熔化,不再具有隔离正负极的作用,这将加剧短路事故,导致电池起火甚至爆炸。而复合隔膜在130~160 ℃和220 ℃时有2个吸热峰,它们分别对应于聚偏氟乙烯和尼龙的熔化温度。如果电池由于意外局部短路而发生热失控,当温度上升到160 ℃以上时,聚偏氟乙烯层开始熔化,而此时其两侧的尼龙层仍保持着稳定性,融化后的聚偏氟乙烯将进入尼龙层的孔道中将孔道封堵,彻底阻断电池正负极。因此,PA6/PVDF/PA6复合隔膜具有良好的热稳定性,将其用作凝胶聚合物电解质后,可以有效提高电池的安全性。

图2 不同隔膜的DSC曲线

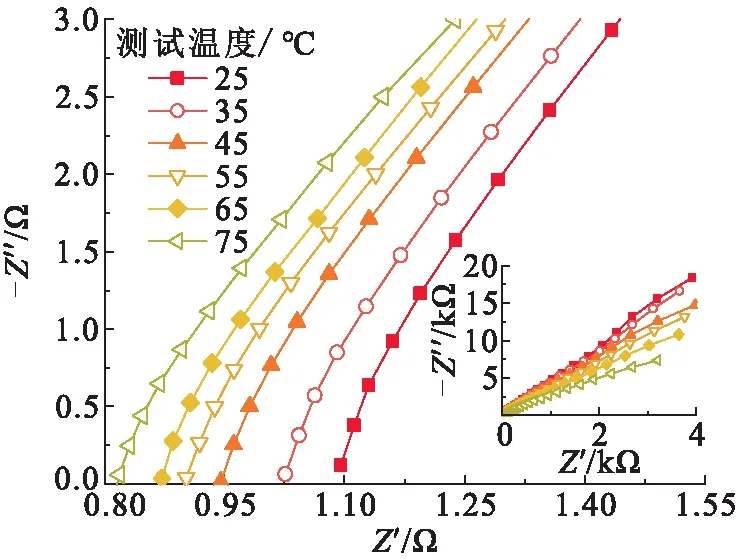

2.3 离子电导率分析

将凝胶聚合物电解质与2片不锈钢片组装成阻塞型电池后,在25~75 ℃下进行电化学交流阻抗测试(图3),当温度为25 ℃时,体积电阻为1.1 Ω,经过计算得到离子电导率为4.2 mS/cm,该数值优于目前商用的Celgard 2400隔膜。

图3 不同温度下的阻抗曲线

2.4 极化测试性能

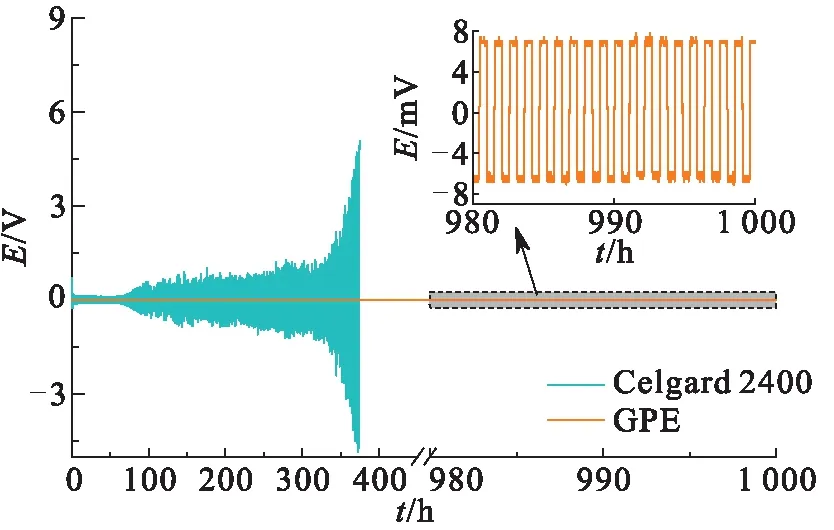

目前,传统聚合物电解质难以商业化应用的关键因素:电池负极/聚合物电解质界面无法良好接触,该界面动力学稳定性不好[15],导致电池负极表面会出现锂枝晶。负极/聚合物电解质界面的动力学稳定性主要通过组装锂金属对称电池(Li/GPE/Li)来测试,分别将复合隔膜吸收电解液后得到的凝胶聚合物电解质(GPE)和商用Celgard 2400隔膜组装成锂金属对称电池,在0.2 mA/cm2电流密度下进行恒电流充放电测试,每个循环周期为0.5 h,当负极锂溶解时电压为正,锂沉积时电压为负(图4)。最初几圈相对较大的极化电压是由于在电极的活化过程中形成了稳定的固态电解质界面(SEI)层[16],当活化结束后,Li/GPE/Li对称电池的极化电压回落到10 mV左右,并且相对稳定地保持了1 000 h;相反,Li/Celgard 2400/Li的极化电压在电极活化结束后回落到40 mV左右。在保持80 h后极化电压逐渐增大,在约370 h后,极化电压极速增长直至电池破坏。

图4 极化测试曲线

由商用Celgard 2400隔膜组装的电池极化电压随着循环的进行而逐渐升高,主要是由于锂金属与Celgard 2400界面接触不均匀,导致锂沉积不均匀形成不稳定的SEI,而凝胶聚合物电解质复合隔膜具有3D孔道结构且表层的尼龙6非常柔软,能与锂金属片均匀紧密接触使锂离子均匀沉积[17]。

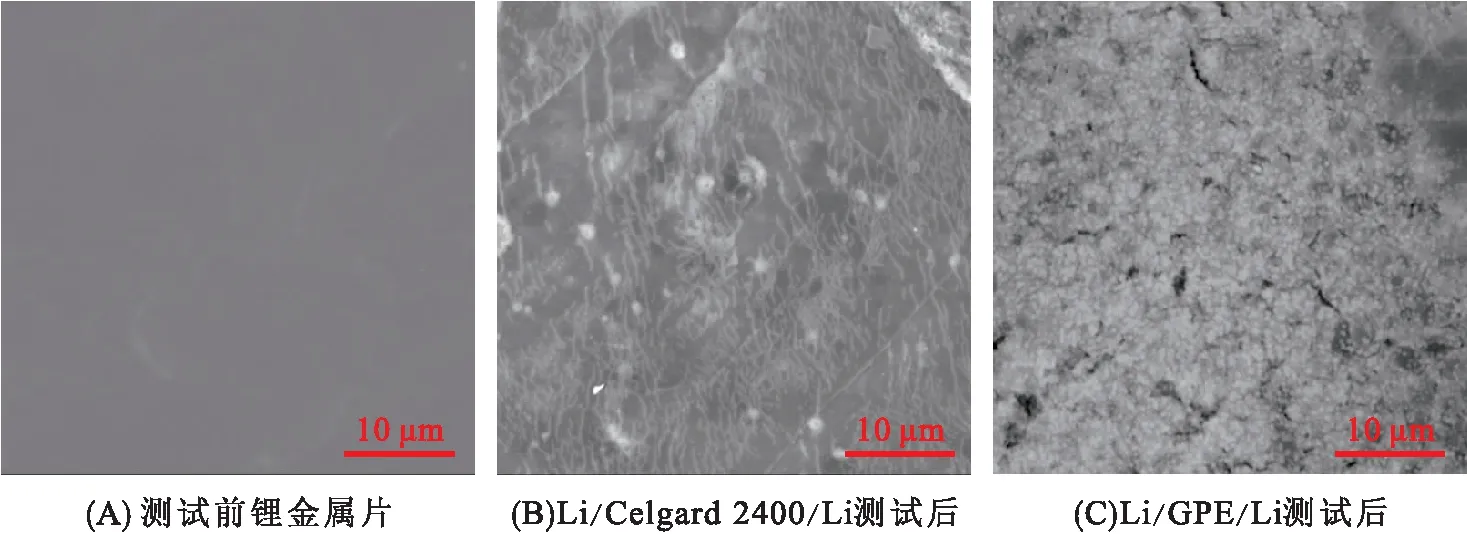

为了验证这一猜想,在氩气保护的手套箱中分别对极化测试前后的锂金属进行了SEM观察(图5),极化测试前锂金属表面非常密实而光滑(图5A),Li/Celgard 2400/Li对称电池在循环后锂表面的SEI很不均匀,甚至出现了较大的裂缝(图5B),而Li/GPE/Li对称电池在循环后锂表面的SEI非常均匀且密实(图5C)。这再次证明所制备凝胶聚合物电解质与电池负极之间有良好的界面稳定性。

图5 极化测试前后锂金属片表面的SEM图

2.5 锂离子电池性能分析

为了探究所制备GPE在锂离子电池中实际应用的可能性,分别使用GPE和Celgard 2400以磷酸铁锂作正极、锂片作负极组装CR2025型扣式电池(LiFePO4/GPE/Li、LiFePO4/Celgard 2400/Li),在170 mA/g电流密度下测试充放电循环性能(图6)。GPE电池的比容量高于Celgard 2400电池,并且循环200次后,GDE电池的比容量仍高达141 mA·h/g,容量保持率高达98.5%,说明GPE具有优良的循环稳定性。

图6 电池的充/放电循环曲线

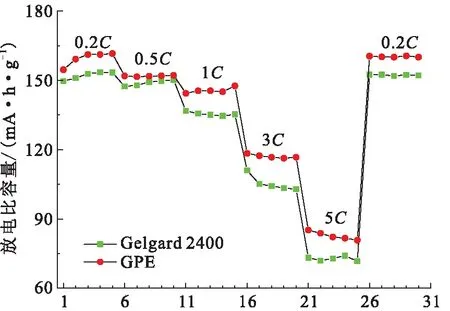

图7是2种电池的倍率性能,在0.2C、0.5C、1C、3C和5C倍率下,GPE电池的平均比容量分别为160、150、142、120和81 mA·h/g,在低倍率条件下,GPE电池的比容量与Celgard 2400电池的相当,而当倍率增加大到1C以上时,GPE电池的倍率性能则更优秀,主要是因为高倍率下,GPE电池中锂离子的脱嵌速度更快,受电极界面的影响更大,电极界面越稳定,界面电阻越小,对锂离子运动的限制相对较小。

图7 电池的倍率性能

3 结论

通过静电纺丝法制备了三明治结构的尼龙6(PA6)/聚偏氟乙烯(PVDF)/尼龙6复合隔膜,进一步制备得到了锂离子电池聚合物电解质。静电纺丝法使得该电解质骨架由无序的纳米纤维交织而成,具有大量的相互贯通的3D孔道,有利于锂离子的传输,而特殊的尼龙6(PA6)/聚偏氟乙烯(PVDF)/尼龙6三明治结构不仅提高了电解质的热稳定性和界面稳定性,而且其中的碳-氟官能团(-C—F)进一步促进了锂离子的运动。为了研究该电解质在实际应用中的性能,将该电解质与锂金属负极和商用磷酸铁锂正极材料组装电池,经测试充放电循环200次后,其比容量仍高达141 mA·h/g,在0.2C、0.5C、1C、3C和5C倍率电流下,其平均比容量分别为160、150、142、120和81 mA·h/g,表现出良好的循环性能和倍率性能。因此,该凝胶聚合物电解质具备良好的应用前景。