26CrMo4钢的热处理工艺

朱 林, 程向龙, 邹喜洋

(衡阳华菱钢管有限公司, 湖南 衡阳 421001)

在油气田开采过程中,钢铁材料的腐蚀一直是严重的问题。据统计,大约1/3的油气田中含有硫化氢气体,在我国的西南、塔里木、延长、长庆等油田都含有不同程度的硫化氢气体。而普通套管在用于含硫化氢的油气资源开发时,因应力和硫化氢气体的作用,往往会在受力远低于其本身的屈服强度时突然发生硫化氢应力腐蚀(SSC)脆断,造成套管柱或整口井报废,甚至会造成井喷。因此,开采含硫化氢的油气资源时必须使用抗硫化氢腐蚀套管,而其质量对油气田的产能、安全和寿命影响较大[1]。在传统Cr-Mo钢基础上,通过成分优化可获得良好的抗硫化氢腐蚀材料[2]。26CrMo4钢是一种在Cr-Mo钢的基础上通过降C增Mo、并添加微量元素B以及微合金元素Nb和Ti而开发的新钢种。其中,降低C含量用以提高钢的冲击性能;微量元素B可使贝氏体转变曲线变得扁平,并显著提高钢的淬透性[3-4],从而消除C含量降低对材料淬透性的影响;增加Mo含量用以增加钢的淬透性,并提高钢的回火稳定性;Nb和Ti通过与钢中C和N元素形成碳氮化物质点对奥氏体晶界起到钉扎作用,从而阻止奥氏体晶粒粗化并得到细小、均匀的组织[4-6]。本文研究了26CrMo4钢的相变温度以及调质工艺对组织结构和力学性能的影响,为抗硫化氢腐蚀套管的实际生产提供指导。

1 试验材料及方法

1.1 试验材料

试验用26CrMo4钢经90 t超高功率电弧炉冶炼、LF二次精炼、VD炉脱气、弧形连铸生产,坯料规格为φ280 mm,化学成分(质量分数,%)为0.26C、0.18Si、0.51Mn、1.03Cr、0.42Mo、0.016Ti、0.042Nb、0.009P、0.002S、0.0013B。坯料经环形炉1280 ℃奥氏体均匀化加热、斜轧穿孔、φ340 mm限动芯棒连轧机组轧管和定径处理后,生产成规格为φ273.05 mm×12.57 mm(外径×壁厚)的钢管。从热轧钢管上锯切长度为300 mm的样管,用来研究不同热处理状态下钢的组织和性能。

1.2 试验方法

首先在热轧钢管上切取φ8 mm×12 mm的圆柱体试样,采用Gleeble-1500热模拟试验机将试样以0.05 ℃/s 的速率从室温加热到910 ℃,保温15 min后再以0.05 ℃/s的速率冷却至室温。采用切线法在加热和冷却过程的膨胀曲线上测定钢的相变点温度Ac1、Ac3、Ar1、Ar3,分别为732、837、681和768 ℃。

将热轧态样管放入热处理炉中进行910 ℃×60 min水淬和400~740 ℃×70 min回火。从热轧态、淬火态和回火态样管上分别取金相试样、硬度试样、φ8.9 mm圆棒状拉伸试样和55 mm×10 mm×10 mm横向V型缺口冲击试样,进行显微组织观察和力学性能测试。金相试样经预磨、抛光后,分别用2%硝酸酒精溶液和煮沸并添加洗洁精的饱和苦味酸水溶液腐蚀,然后用DM6000M全自动光学显微镜观察显微组织和淬火态试样的原奥氏体晶界,并根据GB/T 6394—2017《金属平均晶粒度测定方法》中的单圆截点法测原奥氏体晶粒级别。分别采用1500MDX静液式万能试验机和ZBC2602-CE摆锤式冲击试验机并按照ASTM A370-2019《钢制品机械试验的标准试验方法和定义》测试热轧态和不同回火温度下试样的力学性能。采用BRIN 200B-T布氏硬度计并按照ASTM E10-2019《金属材料布氏硬度试验方法》测试热轧态和不同回火温度下试样的硬度。

2 试验结果与讨论

2.1 热轧态显微组织和力学性能

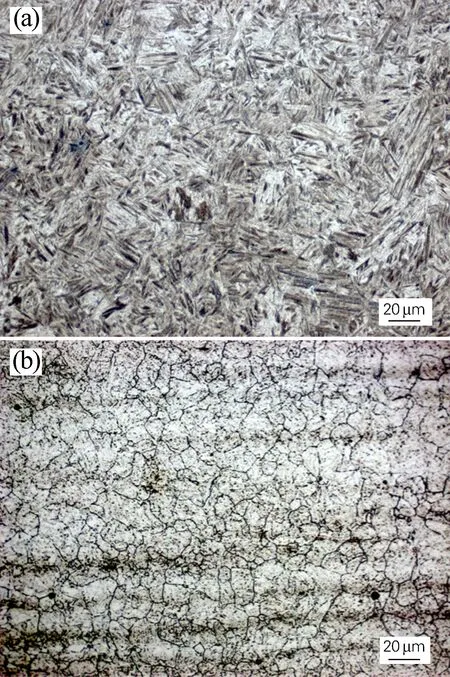

图1为热轧态26CrMo4钢的显微组织,为均匀的羽毛状上贝氏体。力学性能分析结果显示,具有这种组织的26CrMo4钢的抗拉强度和布氏硬度均较高,分别达到808 MPa和263 HBW,但其韧性较差,0 ℃下横向试样的冲击吸收能量仅为5 J。

图1 26CrMo4钢热轧态显微组织

2.2 淬火态显微组织

图2所示为26CrMo4钢910 ℃淬火后的显微组织,可见其具有良好的淬透性,水淬后可得到全马氏体组织,且原奥氏体晶粒较均匀细小,晶粒度达9级。

图2 26CrMo4钢经910 ℃淬火后的显微组织(a)及原奥氏体晶粒形貌(b)

2.3 回火态显微组织

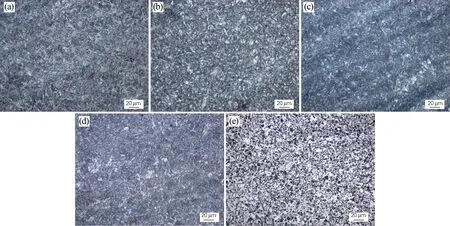

图3所示为26CrMo4钢经910 ℃淬火、不同温度回火后的典型显微组织形貌。与图2对比可知,回火后26CrMo4钢中的马氏体发生了分解。当回火温度为400 ℃时,马氏体组织发生分解,并形成典型的回火索氏体,极为细小的碳化物在基体中析出,但在金相显微镜下仍能看出淬火马氏体组织的板条形貌。当回火温度提高到640 ℃时,马氏体组织充分分解并掩盖了基体中的碳化物,其板条特征完全消失,仅在原始奥氏体晶界位置可以看出细小碳化物。当回火温度继续提高到700 ℃和730 ℃时,马氏体组织进一步分解,且显微组织基本相同,析出的碳化物显著增多并均匀、弥散地分布在基体中。当回火温度继续提高到740 ℃时,马氏体的组织特征完全消失,原始马氏体的板条组织形貌粗化为微小的多边形铁素体,基体中的碳化物显著地减少并发生明显地聚集和长大,组织呈现为明显的白亮色,并且在局部区域出现微小的马氏体组织。

图3 26CrMo4钢经910 ℃淬火和不同温度回火后的显微组织

2.4 回火态拉伸性能与硬度

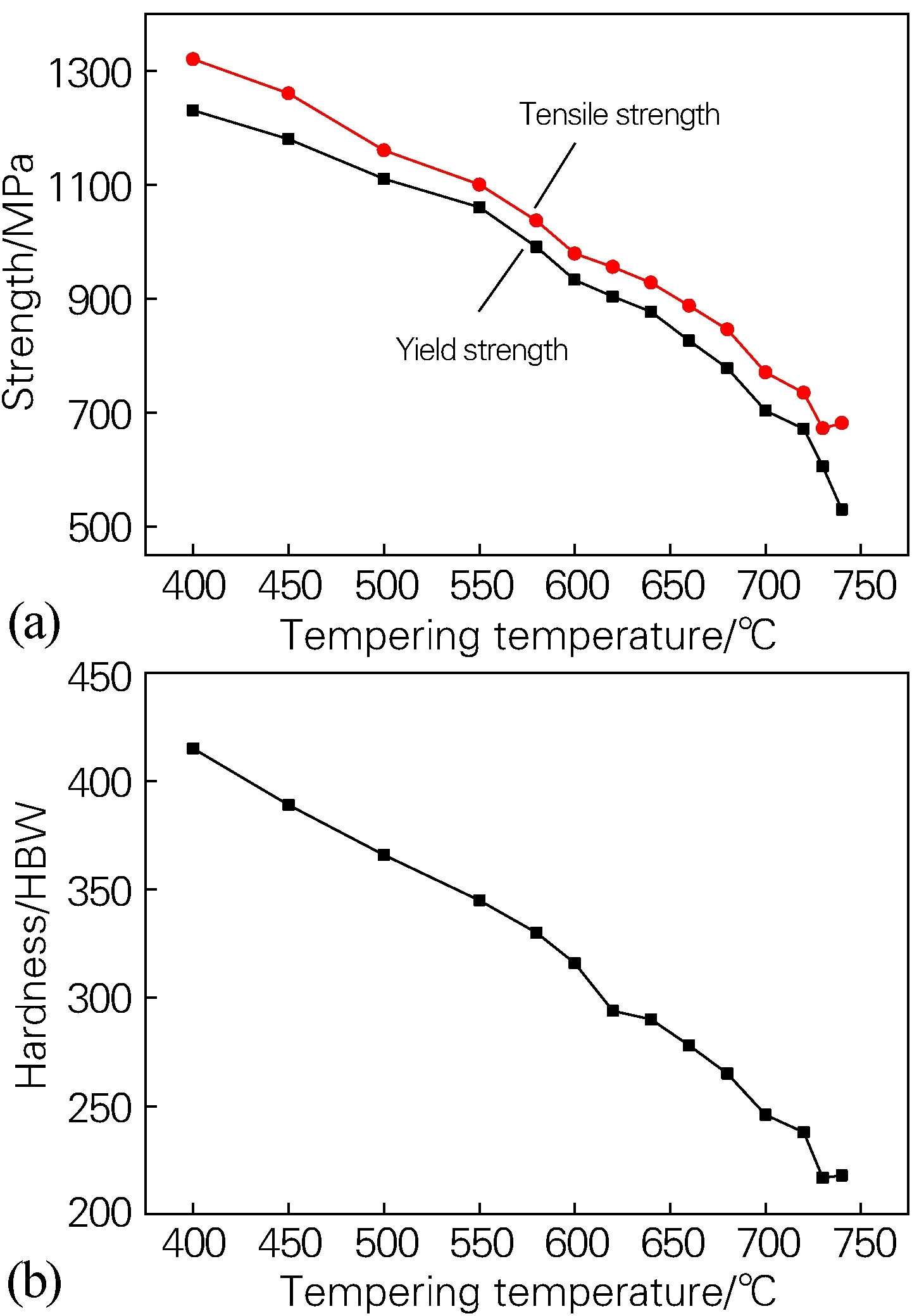

图4所示为26CrMo4钢经不同温度回火后的强度和硬度。可以看出,随着回火温度的提高,26CrMo4钢的抗拉强度、屈服强度和硬度总体呈下降趋势,且下降趋势相似。当回火温度较低时,C、Cr、Mo等合金元素的扩散能力较弱,大部分合金元素仍然存在于基体中,主要强化机制为固溶强化,此时的强度和硬度均较高,在400 ℃回火时的抗拉强度高达1325 MPa。随着回火温度的提高,马氏体组织逐渐发生分解,基体中碳化物的析出速率加快,导致固溶强化的效果减弱,强度快速降低,在600 ℃回火时的抗拉强度降低至988 MPa。在400~600 ℃之间抗拉强度随回火温度升高而降低的速率为1.685 MPa/℃。随着回火温度的提高,C原子的固溶强化作用已完全消失,但由于强碳化物形成元素Mo的合金碳化物弥散析出,成为固溶体的主要强化相[7]。材料的强度和硬度随回火温度升高而降低的趋势有所下降,在600~640 ℃之间抗拉强度从988 MPa降低到928 MPa,抗拉强度随回火温度升高而降低的速率减小至1.500 MPa/℃。进一步提高回火温度时,合金碳化物逐渐发生聚集和长大现象,对位错运动的阻碍作用大大减弱,使得硬度和强度急剧降低[7-8]。同时,材料的基体发生高温回复,位错密度显著地降低,导致强度和硬度进一步降低。在640~730 ℃之间抗拉强度从928 MPa降低到674 MPa,抗拉强度随回火温度升高而降低的速率大幅增加至2.822 MPa/℃。当回火温度提高到740 ℃时,这时的回火温度已超过26CrMo4钢的相变温度Ac1,此时处于α+γ两相区,部分基体组织发生了奥氏体转变,并且在后续的冷却过程中形成马氏体组织,使抗拉强度和硬度均有一定程度的提高,但屈服强度下降明显。

图4 不同回火温度下26CrMo4钢的力学性能

2.5 回火态冲击性能

图5所示为26CrMo4钢经不同温度回火后的冲击性能。26CrMo4钢经910 ℃淬火后形成的组织具有高的位错密度,同时合金元素完全固溶在基体中形成过饱和固溶体,而使其韧性较差。随回火温度的提高,马氏体组织发生分解,组织中的位错密度不断降低,同时合金元素不断从过饱和固溶体中析出,使晶格畸变降低[9],因此,26CrMo4钢在400~620 ℃回火时的0 ℃ 冲击吸收能量随回火温度的升高近似呈线性增加,如图5(a)所示。进一步提高回火温度时,由于合金碳化物析出引起的析出强化机制占主导作用,不利于冲击性能的提高,因此在620~640 ℃之间冲击吸收能量没有明显地提高,保持在180 J左右。继续提高回火温度至640~700 ℃时,冲击吸收能量再次随着回火温度的提高呈线性的增高。当回火温度进一步提高到700~730 ℃时,基体中的碳化物已充分析出和球化,使得冲击吸收能量达到极大值(227 J)。继续提到回火温度到740 ℃时,由于基体中产生了新的马氏体组织,使得冲击吸收能量有所降低。另外,由图5(b)可以看出,当回火温度为640 ℃和700 ℃时,26CrMo4钢在0 ℃的冲击性能最好,在0~-70 ℃下冲击性能随温度的降低而下降,其-70 ℃冲击吸收能量分别为81 J和110 J,表明26CrMo4钢具有较好的低温冲击性能。

图5 不同回火温度下26CrMo4钢的冲击吸收能量

3 结论

1) 26CrMo4钢具有优良的淬透性,热轧态组织为完全的贝氏体,910 ℃水淬可得到原奥氏体晶粒细小均匀的马氏体组织。

2) 26CrMo4钢的强度和硬度随回火温度的提高而下降。在400 ℃回火时的抗拉强度可达1325 MPa;400~600 ℃回火时抗拉强度随回火温度升高而降低的速率为1.685 MPa/℃;由于合金元素Mo的析出强化作用,600~640 ℃回火时抗拉强度降低的速率减小至1.500 MPa/℃;继续提高回火温度至640~730 ℃时,抗拉强度降低的速率大幅增加至2.822 MPa/℃。当回火温度达到740 ℃时,26CrMo4钢进入α+γ两相区,抗拉强度和硬度均有所提高,但屈服强度下降。

3) 26CrMo4钢的冲击性能随回火温度的升高而大幅提高。但由于析出强化作用,620~640 ℃回火时的冲击吸收能量变化不明显。继续提高回火温度时冲击吸收能量随之提高,当回火温度为700 ℃时,26CrMo4钢的0 ℃冲击吸收能量达到极大值227 J。继续提高回火温度至730 ℃时,冲击吸收能量基本保持不变,但回火温度提高至740 ℃时,冲击吸收能量下降明显。

4) 26CrMo4钢经640 ℃和700 ℃回火后具有较好的低温冲击性能,-70 ℃冲击吸收能量仍可分别达81 J和110 J。