含锑低合金马氏体钢的耐磨蚀性能

王 昕, 梁小凯, 孙新军

(钢铁研究总院 工程用钢研究院, 北京 100081)

煤炭采运工况环境复杂,钢材在服役过程中,不仅承受货载(煤、炭、矸石及杂质)的磨损作用,同时承受富含氯离子、硫酸根离子矿井水的腐蚀作用,极易引发钢材损伤甚至是失效,造成巨大的损失[1-3]。因此,开发适用于煤炭采运工况的耐磨耐蚀钢,对于延长装备使用寿命,减少装备维修和更换频率,进而提高经济效益具有重要意义。在腐蚀过程中金属表面发生化学反应形成不同物相种类的锈层,其形成是从最开始的各种不稳定腐蚀产物逐步转化为稳定的α-FeOOH[4],Asami等[5]的研究表明,锈层中的主要物质包括γ-FeOOH、α-FeOOH、β-FeOOH、Fe3O4和非晶质物质等,而Sb元素的加入会使得钢的表面形成Sb2O5的致密氧化膜[6],促进了γ-FeOOH向Fe3O4的转变,提高了锈层的保护性,这种稳定的锈层具有阳离子选择性,并且合金元素会富集在钢表面的锈层中,Cl-和SO42-粒子入侵被阻碍,从而对基体起到保护作用。对发生腐蚀的材料进行磨损的过程称为磨蚀,这是一种特殊的材料失效形式[7-8],此时电化学腐蚀与材料磨损过程会产生交互耦合作用,被腐蚀过的材料表面具有疏松、多孔的特点,再进行三体磨损时磨料表面很容易被破坏,从而增加材料的流失,其所造成的损失量比单纯腐蚀或磨损都要更大。

本文根据煤炭采运高温高湿、高酸碱度以及高矿化度的环境,以提高机械设备的使用寿命为目的,通过调控合金元素含量并复合添加多种耐蚀性元素,并通过全浸试验、周浸试验、腐蚀磨损试验以及分析磨损质量损失评价其耐蚀性及耐磨蚀性能,保证材料长时间在恶劣工况下使用既有一定的耐蚀性又能减少磨损损失,提高其在煤炭采运过程中的耐磨蚀性能。

1 试验材料及方法

1.1 试验材料

为了得到适合于煤炭采运环境的耐磨蚀钢板,设计成分如表1所示的低合金马氏体钢,采用Cr-Cu-Sb复合添加的方式研究Sb元素的存在对钢耐蚀性以及耐磨蚀性的影响。试验用钢采用150 kg真空感应冶炼炉进行冶炼,浇铸成100 mm×120 mm×80 mm的铸锭,经轧制后得到厚度为10 mm的钢板,对其进行900 ℃保温30 min 淬火以及200 ℃保温40 min回火处理,得到试验所用的材料,图1为0%Sb钢和0.2%Sb钢的OM照片和SEM照片,可以看出试验钢的微观组织为板条马氏体,微量Sb元素的加入对钢的组织变化基本没有影响。

表1 试验钢的化学成分(质量分数,%)

图1 不同成分试验钢的OM和SEM图像

1.2 试验方法

将热处理后的样品经过打磨抛光后,用4%的硝酸酒精溶液腐蚀30~50 s,然后利用GX51型光学显微镜(OM)和Quanta 650FEG扫描电镜(SEM)观测其显微组织形貌;利用TH300数显洛氏硬度计测量其硬度;对试验钢的室温拉伸和低温(-20 ℃)冲击性能进行测试,拉伸试样采用GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》规定的标准拉伸尺寸,固定标距为25 mm,冲击试验按GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》并使用FWC332-1800-G型标准冲击试验机进行,试样尺寸为10 mm×10 mm×55 mm,采用V型缺口且深度为2 mm。

腐蚀试验与腐蚀磨损试验均以普通耐磨钢作为对比钢。腐蚀试验前用去离子水清洗样品、超声波震荡3 min后再用酒精脱水并吹干,利用电子天平对样品进行称量,精度0.1 mg,之后的腐蚀磨损试验也用此方法处理样品。全浸腐蚀试验依据JB/T 7901—1999《金属材料实验室均匀腐蚀全浸试验方法》进行,试验条件为在3.5%NaCl+5%H2SO4和5%HCl溶液环境中浸泡24 h后酸洗、除锈并称量,每组取5个平行试样,试样尺寸为50 mm×25 mm×5 mm;周浸试验依据TB/T 2375—1993《铁路用耐候钢周期浸润腐蚀试验方法》,在3.5%NaCl溶液中分别进行24、48、72、96 h 4个 不同周期的干湿交替腐蚀,相对湿度为(70±10)%RH,一个循环周期为60 min,整个试验过程均采用全天光照,取出试样后刮去锈层再进行酸洗称量,其中用于测量腐蚀质量损失的试样尺寸为60 mm×40 mm×5 mm,每周期均采用3个平行试样,用于观察锈层截面形貌的试样尺寸为15 mm×15 mm×5 mm,利用环氧树脂将含有腐蚀产物的试样涂封固定,经打磨抛光后进行SEM观察;试验前与试验后的质量差即为试样的腐蚀质量损失。全浸试验的恒温水浴温度调节装置和周浸试验箱的环境温度均控制在(37±1) ℃的范围内。

腐蚀磨损试验方案制订是以模拟矿井环境为基础,每种试验钢取3个平行试样,试样尺寸为57.0 mm×24.5 mm×5.8 mm,配置成分为1107 mg/L Na2SO4、80 mg/L NaCl且pH≤3的模拟矿井水腐蚀液;将清洗处理后的试样置于其中浸泡24 h后取出称量,采用MLS-225B湿砂橡胶轮磨损试验机依据ASTM G105-20“StandardTestMethodforConductingWetSand/RubberWheelAbrasionTests”方法对浸泡腐蚀后的试样进行磨损试验,磨损载荷为100 N,转数1000,转速为245 r/min,对磨损后的试样称量后继续在腐蚀溶液中浸泡24 h并再次磨损,计算两次磨损后得到的质量损失从而对两种试验钢的耐磨蚀性进行评价。

2 试验结果与讨论

2.1 耐蚀性能

2.1.1 全浸腐蚀试验

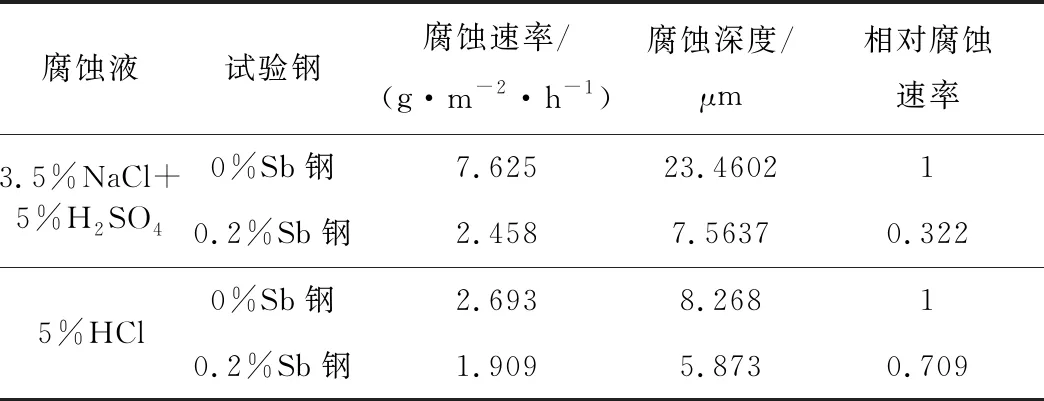

将0%Sb钢和0.2%Sb钢在3.5%NaCl+5%H2SO4混合溶液、5%HCl溶液中浸泡24 h,其腐蚀速率与腐蚀深度结果如表2所示。从表2中可以看出,0.2%Sb钢在两种溶液环境中均表现出很好的耐腐蚀性能:在3.5%NaCl+5%H2SO4溶液中其腐蚀速率为2.458 g·m-2·h-1,而0%Sb钢的腐蚀速率为7.625 g·m-2·h-1,0.2%Sb钢的耐蚀性为0%Sb钢的3倍左右;在5%HCl溶液中0.2%Sb 钢的腐蚀速率为1.909 g·m-2·h-1,0%Sb钢的腐蚀速率为2.693 g·m-2·h-1。图2为在5%HCl溶液中试验钢的宏观腐蚀形貌,从图2中可以看出,两种钢表面锈层的颜色与状态不同,说明其在腐蚀过程中形成了不同类型的腐蚀产物,由于两种钢均采用Cr-Cu等多种耐蚀元素复合添加,表面的腐蚀产物都较为平整均匀且致密地附着于基体之上,这对基体起到了很好的保护作用。

由表2还可以看出,在两种环境中0.2%Sb钢的腐蚀深度也都低于0%Sb钢的。同时还可见,当钢种一致、反应条件不同时,0%Sb钢在酸性Cl-+SO42-环境中的腐蚀速率为在单一Cl-环境的2~3倍,加入Sb元素后钢在两种环境中的腐蚀速率变化不是很大;在相同反应条件下,0.2%Sb钢在Cl-+SO42-环境中的相对腐蚀速率为0%Sb钢的1/3,而在Cl-环境中二者差别较小一些,说明Sb元素的加入对于抵抗SO42-腐蚀十分有效。对比以上结果可以看出,采用Cr-Cu-Sb合金元素复合添加对于提高钢的耐蚀性十分有效,Cu元素的加入使得钢中形成复杂的难以溶于酸的碱性硫酸盐[9],在表面形成后堵塞于锈层孔洞中使得腐蚀反应不会继续发生,而在钢中添加的Cr元素通过在钢表面形成致密的氧化膜从而提高耐蚀性[10];Sb元素的加入对于钢的耐蚀性影响十分明显,这是由于在其他成分相同的情况下,Sb的加入使得钢表面形成了一层致密的Sb2O3氧化膜,在腐蚀环境,尤其酸性SO42-离子腐蚀环境中能起到有效保护基体的作用,而由表2发现,0.2%Sb钢的腐蚀深度为0%Sb钢的1/3,说明该Sb含量下钢的抗点蚀能力很好[11]。

表2 试验钢浸泡24 h后的腐蚀深度与腐蚀速率

2.1.2 周浸腐蚀试验

图2为试验钢在经过3.5%NaCl干湿交替试验(周浸试验)后得到的腐蚀速率与腐蚀深度随时间变化的曲线。观察图2(a)腐蚀深度随时间变化的曲线发现,0%Sb 钢和0.2%Sb钢腐蚀深度随腐蚀时间的延长均呈现线性增加,但0.2%Sb钢的腐蚀深度较低;从图2(b)中可以看出,0.2%Sb钢的腐蚀速率低于0%Sb钢,并且随时间延长腐蚀速率略微下降。可见,加入微量Sb元素对提高钢的耐蚀性有很大作用,而两种试验钢腐蚀速率略有下降是由于在腐蚀反应发生初期,试样作为阳极发生氧化反应,阳极消耗导致质量损失增大,表现为在试验开始时腐蚀速率较大,随时间延长表面形成的锈层开始对基体产生保护,而Cr、Cu、Sb等合金元素的增加使得锈层具有更强烈的阻碍腐蚀能力。

图2 试验钢周浸试验后腐蚀深度和腐蚀速率随时间变化曲线

2.1.3 锈层截面分析

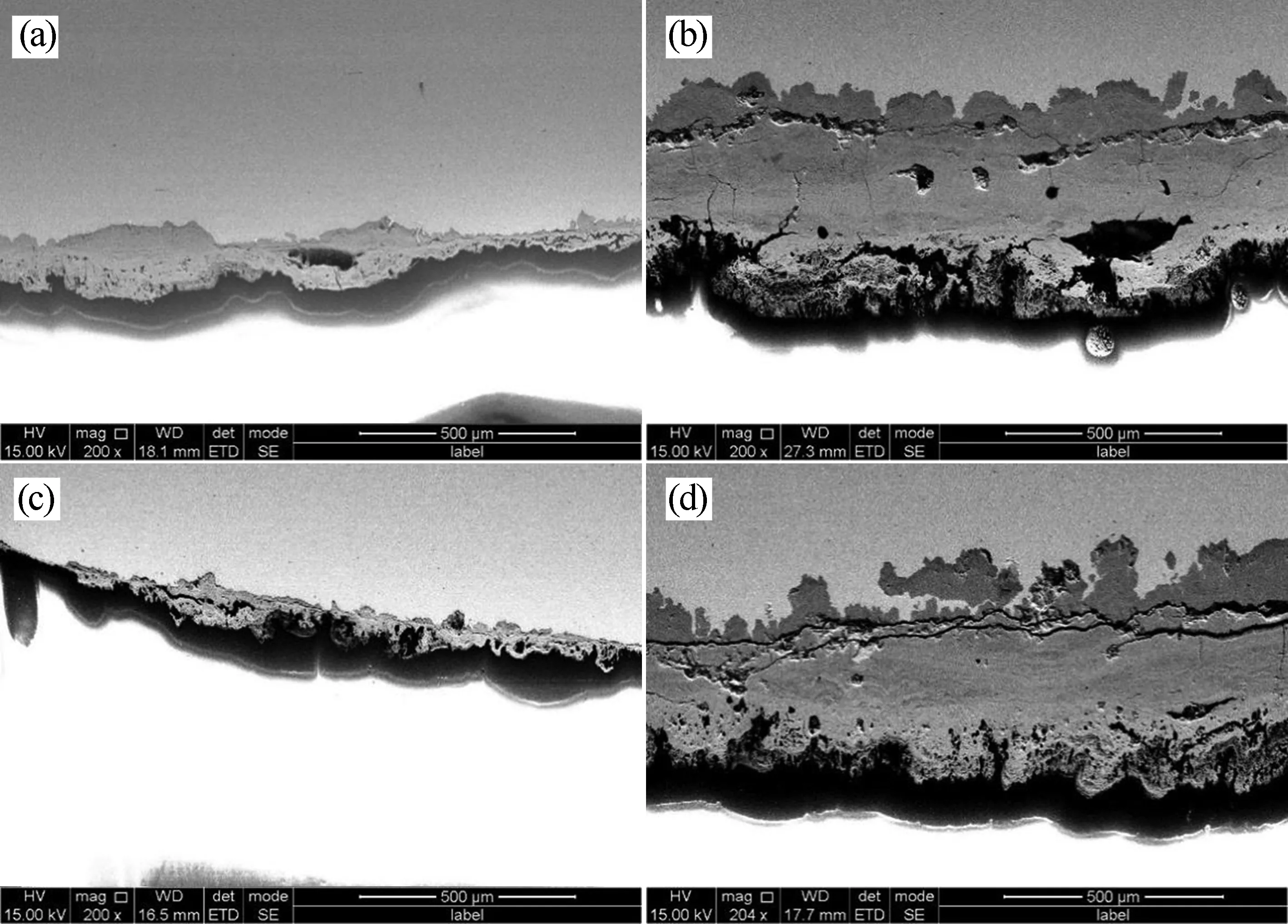

图3为周浸试验中腐蚀初期(24 h)和腐蚀后期(96 h)锈层截面形貌对比图,从图3中可以看出,随时间延长,锈层的厚度明显增加,且在腐蚀后期锈层截面中表现出较多的孔洞与裂纹。采用Cr-Cu复合添加耐蚀性合金元素的方法得到的钢板在经过3.5%NaCl 干湿交替试验后其表面形成的锈层较为连续且与基体紧密贴合,图3(a)的锈层厚度明显厚于图3(c),这与图2(b)中0%Sb钢在24 h的腐蚀速率较高相对应,说明腐蚀初期0.2%Sb钢表现出较好的耐蚀性;对比图3(b,d)发现,两种钢在腐蚀96 h后锈层中的细小裂纹与孔洞数量都有所增多,部分相互连接的孔洞形成了贯穿性的裂纹, 0.2%Sb钢锈层中的裂纹宽度明显小于0%Sb钢,若裂纹较宽甚至可能使锈层发生脱落,从而失去对基体的保护作用,使得腐蚀速率增大。

图3 周浸试验24 h和96 h后试验钢锈层截面形貌

2.2 力学性能与耐磨蚀性能评价

表3为0%Sb钢和0.2%Sb钢力学性能检测结果。从表3中可以看出,在900 ℃保温30 min淬火、200 ℃回火40 min的热处理制度下,两种试验钢的强度、塑性、韧性与硬度基本相差不大。Sb元素加入的核心问题为对材料韧性的影响,研究表明[12]在550 ℃左右的高温回火时由于Sb、P等元素会在晶界处偏聚导致脆性行为加剧,低温回火时会在400 ℃左右出现低温回火脆性,但在200 ℃回火时脆性表现不明显。图4为试验钢在-20 ℃下的冲击断口形貌,两种钢都以准解理断裂为主并存在部分韧窝,冲击吸收能量都达到45 J以上,与此同时保证了钢的强度与硬度,试验钢可同时实现良好的耐蚀性与耐磨性。

表3 试验钢的力学性能结果

对试验钢在pH≤3、含有SO42-和Cl-离子溶液的环境下浸泡24 h腐蚀后取出进行第一次磨损试验,试验完成后再放入溶液中浸泡24 h后再次磨损,将两次磨损得到的结果进行对比,结果如图5所示。第一次浸泡后0%Sb钢和0.2%Sb钢磨损的质量损失分别为0.5046 g和0.4516 g,0.2Sb%钢的质量损失最小;第二次又浸泡了24 h后,随着浸泡时间延长,0.2%Sb钢的质量损失变化不大(为0.4545 g),而0%Sb钢质量损失为0.5214 g,比第一次浸泡后有所增加,说明若长时间处于腐蚀环境下采用Cr-Cu-Sb复合添加的试验钢其耐磨性更好。

图5 试验钢腐蚀磨损质量损失

2.3 分析与讨论

试验钢中由于加入了Cr、Cu、Ni、Sb等合金元素使得整体耐蚀性较好,更容易形成能够起到保护基体作用的锈层,当腐蚀进行到一定程度时锈层稳定形成,腐蚀效果减弱。腐蚀过程中金属表面会发生还原反应(形成Fe2+)与氧化反应(形成OH-),形成的Fe(OH)2会继续发生氧化形成不导电的、连续性和致密性较好的纳米网状分布的FeOOH腐蚀产物,如式(1)~(3)所示[13-14]。在周浸试验干湿交替的条件下,试样会处于光照干燥状态,外锈层含水量降低,因此部分FeOOH会脱水形成稳定的Fe2O3或Fe3O4,附着于钢的表面阻止腐蚀的进一步发生。

Fe→Fe2++2e-

(1)

O2+2H2O+4e-→4OH-

(2)

2Fe+O2+2H2O→2FeOOH+2H++2e-

(3)

Cr、Cu等元素会富集在锈层与基体界面处,即在内锈层中,而在外锈层则很少发现,但在裂纹或者孔洞处更加富集,并且随合金元素含量的增加,富集现象更加明显,Cu通过改变电极电位从而影响阴极反应的发生,形成的Fe2CuO4阻碍了腐蚀介质与基体的接触,使得腐蚀反应减慢,Cr的存在细化了锈层组织且形成具有阳离子选择性的腐蚀产物膜,阻止Cl-的渗入;加入的元素 Sb会优先与溶液中H+发生反应形成不稳定的SbH3,随后与O2反应形成致密、连续、不溶于酸且稳定的Sb2O3,这种腐蚀产物膜在表面生成后会对腐蚀过程产生阻碍作用,尤其是Sb2O3与FeOOH的共同沉淀作用使得锈层对钢基体的保护作用更强,同时Sb元素还会抑制阴极反应从而阻碍阳极溶解,并且能够促进不稳定的FeOOH向稳定状态的Fe2O3或Fe3O4转变[15]。

对于试验钢的耐磨蚀性需要通过材料耐磨性与耐蚀性的交互耦合作用进行解释。在腐蚀磨损过程中不会发生单纯的腐蚀或单纯的磨损,而是电化学腐蚀和机械摩擦共同作用,对于磨蚀导致的材料损失进行量化描述可以表达为以下公式[16]:

Vt=Vw+Vc+ΔV

(4)

式(4)中,Vt为整个过程中的总损失量;Vw为单纯磨损造成的损失量;Vc为单纯腐蚀造成的损失量;ΔV为二者交互作用造成的损失量。当试验钢发生腐蚀后,表面会形成一层很薄的钝化膜,加入Sb元素形成的Sb2O3钝化膜形成速度较快且钝化效果更好,而0%Sb钢中却不存在这种钝化膜,由于被磨损后裸露的金属成膜速度略慢于0.2%Sb钢,因此其质量损失随腐蚀时间的延长而慢慢加剧[17]。

3 结论

1) 试验钢的显微组织均为板条马氏体,且Sb元素的加入并未改变组织。0.2%Sb钢在3.5%NaCl+5%H2SO4混合溶液和5%HCl溶液中浸泡24 h后的耐蚀性分别为0%Sb钢的3倍和1.4倍,两种试验钢表面均形成平整均匀且致密的腐蚀产物附着于基体上。

2) 通过周浸试验结果得出,0%Sb钢和0.2%Sb钢的腐蚀深度和腐蚀速率均随时间延长呈现线性变化,但0.2%Sb钢的腐蚀速率更低,这是因为试验钢表面形成的致密锈层起到保护作用,观察锈层截面发现在0%Sb钢锈层中,由于孔洞大量连接而形成裂纹的缝隙比0.2%Sb钢的更宽。

3) Sb元素的加入并没有恶化冲击性能,且试验钢的硬度和强度分别达到40 HRC和1400 MPa以上,随腐蚀时间延长,0%Sb钢的质量损失有所增加,而 0.2%Sb 钢的质量损失基本不变,说明在长时间的腐蚀磨损后,0.2%Sb 元素的加入提高了钢的耐磨蚀性能。