低速高转矩密度永磁同步电机的设计研究

赵元胜,赵 睿,刘若愚,黄民昌,马成成

(上海航天控制技术研究所,上海 201109)

0 引言

动力系统采用直接驱动方式可以减少中间的传动环节,能够有效降低系统重量,提高系统可靠性,因此低速直驱式永磁同步电机应用越来越广泛[1-2]。桨翼飞行器需要长时间在临近空间巡航,工作环境恶劣,受限于电池发展水平,对驱动电机的转矩密度提出了很高的要求[3]。

在提高电机转矩密度方面,国内外学者做了很多研究工作。文献[4]提出了改变相邻齿的宽度以及多槽少极隔齿隔相的方法,引入辅助齿虽然能有效提高磁负荷,但是也同时降低了线负荷,转矩密度提升不明显;文献[5-6]提出了基于90度Halbach阵列的无铁心盘式电机,虽然能够降低电机质量,但是气隙增大,磁负荷降低;文献[7]给出了低速大转矩电机的转子磁极结构、极槽配合的选择原则;文献[8]提出了将气隙磁密设计成梯形波来提高三次谐波含量,并在电流中注入三次谐波来提高转矩密度,但是该方法增大了控制的难度;文献[9]采用高强度水冷的方式提高转矩密度,但是增加了铜耗。综上,提高电机的转矩密度,可以采用新的电机结构,也可以提高电负荷与磁负荷。

本文采用1J22新型硅钢片材料提高磁负荷,同时利用强制水冷的方式提高电负荷,最后对转子、机壳等结构进行减重优化设计,在最大程度上提升电机转矩密度。

1 低速高转矩密度PMSM电磁设计

1.1 PMSM 输出能力分析

电机的计算转矩如公式(1)所示,其值与电负荷、磁负荷成正比,因此在体积不变的条件下,需要尽可能的提高电负荷与磁负荷。

(1)

图1是PMSM负载T-I特性曲线,从图中可以看出,随着负载电流的增大,输出转矩是先线性增大,后进入饱和段增长缓慢。T-I曲线在什么位置由线性段进入饱和段,是由定子铁心材料决定的,因此可以选择饱和磁密高的铁磁材料,1J22的饱和磁密在2.3T左右,比传统硅钢片高大约28%,对提升转矩密度性能优势明显。

转矩密度的提升还受制于驱动系统的限制,由于负载线反电动势不能超过母线电压,所以会限制施加的负载电流,想要提高电流等级,则需要在设计时降低额定转速下的空载反电动势[10-11]。考虑到电机需要长时间工作,电流密度过高将使得温升过快,对散热水平是一大考验。综上,在温升对电机性能影响不大的条件下,可以适当降低空载反电动势,提高负载电流来提高转矩密度。

1.2 PMSM仿真结果

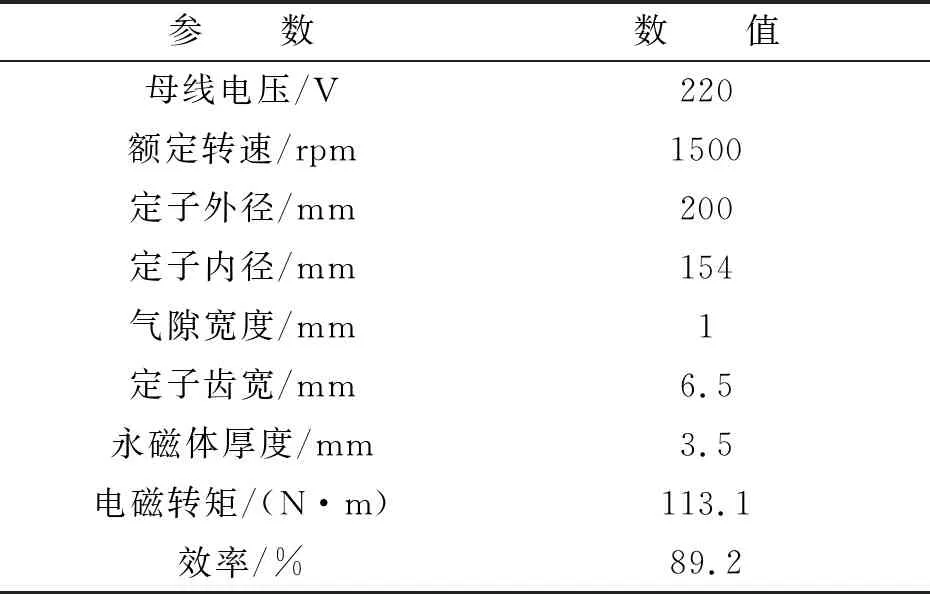

设计得到的低速高转矩密度永磁同步电机的主要参数如表1所示。

表1 永磁同步电机主要参数

电机的电流密度为14 A/mm2,自然冷却条件下,电机温度很高,难以长时间工作,必须设计冷却系统。为了方便冷却系统的设计,在定子轭部开槽口,如图2所示。

定子轭部开槽对轭部磁密的影响如图3所示,从图中可以看出,在轭部对应定子齿的位置开一个小槽,对整体的磁密影响较小,仅在开槽处磁密增长较大,约为31.7%。

图4和图5分别是空载仿真与负载仿真结果,其中气隙磁密峰值为1.0 T,空载空反电动势幅值为60 V,电磁转矩为113.1 N·m;转矩波动为0.73%,说明在大负载工况下,电机能够平稳运行;负载相反电动势为85 V,此时的线电压峰值为208.2 V,逆变器占空比为94.6%,接近达到极限,说明此时输出转矩接近能够输出的最大值。

2 低速高转矩密度PMSM水冷设计

由于电机发热量大,单纯依靠壳体等零部件的散热难以满足电机正常工作的温度需求,因此电机冷却系统成为电机设计中的重要环节。由于液体具有较高的比热容和导热系数,常作为冷却系统的冷却介质。水作为最常用的冷却液,现已在电动汽车的发动机电机和控制器冷却系统中得到广泛应用,因此该永磁同步电机选用水冷散热以满足电机工作的温度需求。

2.1 冷却结构和模型简化

电机结构设计本着轻质、高效的原则,对电机每一个结构件进行了减重处理,在保证结构强度的前提下,将电机重量减少到极致,同时传统的电机冷却主要以在机壳内放置冷却水套进行电机冷却,在高压情况下容易出现漏水漏油等现象[12],此种冷却方式会导致电机机壳过厚,不利于电机减重,故设计一种在机壳与定子轭部开轴向槽路安装水冷管道的方式,如图6所示。

由于电机的实际模型复杂,对网格划分造成困难,因此对模型进行简化保留外壳、定子、绕组、冷却铜管后进行网格划分,网格划分结果如图7所示。

2.2 热仿真定义

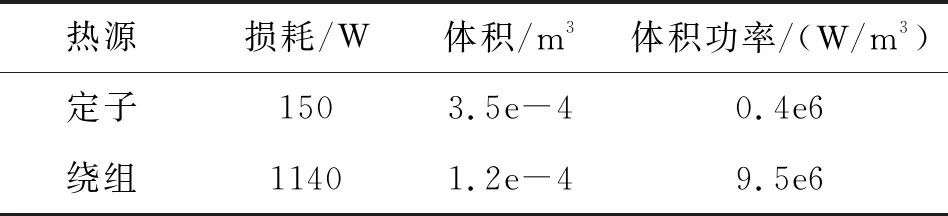

考虑电机的定子铁耗、绕组铜耗,将其作为热源定义相关零件的发热体积功率,在电流100 A的工况下计算结果如表2所示。

表2 热源体积热功率

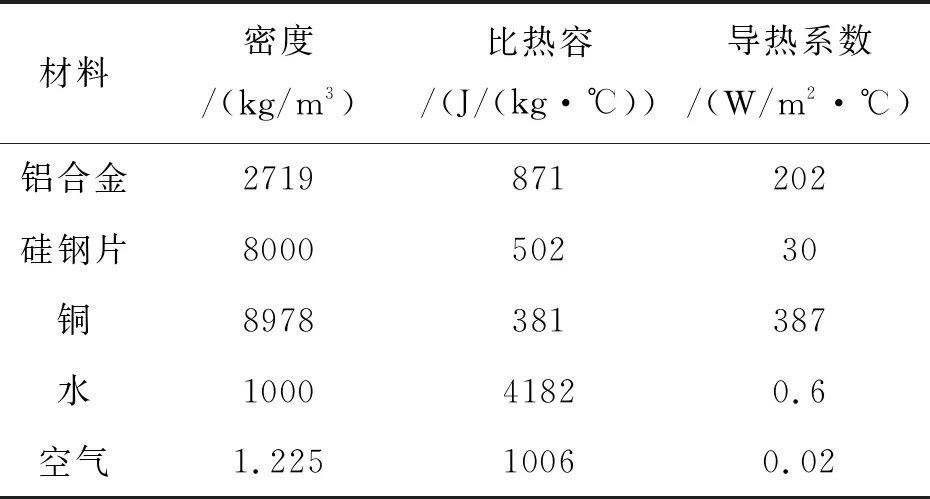

材料的密度、比热容和导热系数如表3所示。

表3 材料属性

将电机定子的损耗功率作为热源施加在定子硅钢环上,将绕组的铜损作为热源施加在绕组线圈上。根据电机冷却结构,将壳体散热片设置为与空气的对流换热,环境温度设置为26 ℃。冷却水流速设置为0.5 m/s,水道直径5 mm。

2.3 仿真结果与分析

通过仿真分析得到电机的稳态温度云图如图8、图9所示。从整体温度云图中可以看出,电机温度最高部分位于绕组上,最高温度为160 ℃。

3 低速高转矩密度PMSM结构设计

3.1 电机整体结构设计

由于电机工作于临近空间,产生的热量很难通过空气对流进行散热,过高的温升可能导致永磁体发生退磁现象。因此,需要设计一种轻量化电机水冷系统以减小电机内部损耗、降低电机温升、提升电机工作效率[13]。

电机整体方案如图10所示,主要分为六部分:由1-6的顺序依次为后端盖组件、水冷系统、旋转变压器组件、电机定子、前端盖组件、电机转子。

3.2 电机关键结构件强度仿真分析

根据电机设计输入参数对电机关键结构件进行仿真分析。

电机本体中与负载直接相连的是电机转轴,在尽量减轻转轴重量的同时兼顾转轴的结构强度,材料至关重要,选用比重小、强度大的TC4钛合金材料,在负载力矩150 N·m下进行电机转轴的结构强度仿真,在转轴支耳添加固定约束的情况下,最大应力位置为花键退刀槽处,值为613.69 MPa,材料的屈服极限强度为825 MPa,安全系数大于1.3;为保证转轴工作可靠性,在花键退刀槽处倒圆角以减小应力集中。

考虑实际工况下电机发生堵转,电机端盖不仅承受转子传递过来的扭矩,同时还承受轴向拉压力,选用轻质铝镁合金材料在150 N·m扭矩和500 N轴向力共同作用下,对电机前后端盖进行结构强度仿真,铝镁合金LF6-Y2状态下屈服极限强度为285 MPa,在圆周方向9个固定点添加固定约束的条件下,最大应力出现在端盖减重结构内侧拐角处,为165.36 MPa,安全系数大于1.7,通过增大此处圆角半径可有效缓解应力集中,增加端盖结构强度可靠性。

电机机壳在电机堵转状态下会承受电机转子传递的扭矩,所以对机壳的强度也很重要,机壳也采用铝镁合金LF6-Y2状态,通过仿真软件在机壳固定点添加固定约束的情况下,添加150 N·m的转矩负载,最大应力为36.132 MPa,远小于材料屈服极限强度285 MPa。

3.3 电机整体模态仿真分析

同时为深入了解电机系统的动力学特征,评价现有结构的动态特性、控制电机整体的振动和噪声水平,进行结构动力学修改,对电机本体通过有限元方法进行计算模态分析,对电机本体添加与实际装配关系相同的约束条件,在ANSYS软件中对电机前6阶模态进行仿真分析。

通过仿真结果可以看出,电机本体一阶模态振型表现为电机转子的轴向窜动,频率为166.64 Hz,电机转速为1500 rpm,即电机自激频率约为25 Hz,一般来讲,固有频率大于激励频率的1.4倍即35 Hz时,系统不会发生共振现象,结果表明电机本体一阶模态频率远大于激励频率,工作状态下不会引起共振,考虑实际飞行过程中可能与飞行器激励频率重合,故在后期可在电机端盖部位添加橡胶减震器以避开谐振频率。

4 结论

以桨翼飞行器用直驱永磁同步电机为应用背景,为了提高电机的转矩密度,本文从电磁、水冷和结构三方面进行设计。首先,电磁方案设计使额定工作点在T-I曲线的线性段与饱和段分段点,以达到最大的输出转矩,此时的电磁转矩达到113.1 N·m;其次,设计的水冷系统使电机温度保持在160 ℃以内,能够保证电机长时间稳定工作;最后,对电机进行减重设计,电机整体重量减少至9.98 kg左右,转矩密度达到11.3 N·m/kg,并通过强度和模态仿真计算,保证电机的结构可靠性。