基于PLC的主缆紧缆机智能控制系统设计

谢 诗,吕振刚,刘 俊,王跃学,郭世滔,林学政

(柳州欧维姆机械股份有限公司,广西 柳州 545005)

0 引言

特大跨径悬索桥施工一般需要三大设备参与,按工序为紧缆机、缆载吊机、缠丝机。紧缆机用于主缆的紧缆,缆载吊机用于主梁吊装,缠丝机用于主缆缠丝成束。作为关键施工的第一步工序,紧缆机需要为后续工序打好基础,这个基础就是将主缆紧固到设计的直径和空隙率,否则将影响索夹的安装、缆载吊机的行走、缠丝的紧密性。悬索桥主缆索股垂度调整结束后,索股间与索股内部一般存在较大空隙,使得其表观一般为非圆形且直径比要求直径要大。

传统紧缆机为人工目测手动泵站上的压力表、配合钢尺或卷尺读数来判断紧缆是否合格,这样的方式难以避免人为因素的误差,应采用一种更准确、效率更高、更安全的紧缆机智能控制系统,为此,本文设计了一种基于PLC控制器的紧缆机智能控制系统。

1 紧缆机智能控制系统

OVM紧缆机设备由1套控制系统、2台液压泵站、6台千斤顶和1套钢结构部分组成,主要用于对主缆进行紧缆作业,此外还设计了液压马达绞车装置,用于紧缆机自身的移动,在爬坡能力范围内,不需要借助卷扬机拖拉移动。每台千斤顶安装的传感器有位移传感器、压力传感器两种,分别用于监测千斤顶活塞伸出量和千斤顶负载。紧缆机智能控制系统通过可编程逻辑控制器(PLC,Programmable Logic Controller)、人机界面(HMI,Human Machine Interface)、位移传感器、压力传感器等智能元件实现数据采集、数据分析、逻辑运算、指令命令环节,控制紧缆机按照设计的动作顺序和设定的参数要求完成紧缆作业和绞车移动,还可以进行数据存储和安全报警。

紧缆机智能控制系统基于PLC技术、传感器技术、液压技术、千斤顶技术等实现紧缆作业的智能化、数字化,紧缆千斤顶油缸采用位移同步、压力同步等调节方式保证紧缆圆度和紧缆安全,在减少人工操作产生的误差的同时,也提高了施工质量与施工效率。

2 紧缆机智能控制系统的硬件设计

紧缆机智能控制系统的硬件主要有PLC、HMI、传感器、开关旋钮等四大部分,硬件结构的连接如图1所示。

图1 紧缆机智能控制系统硬件结构框图

PLC用于采集开关旋钮、传感器的信号并进行信号识别、模数转换和逻辑编程,并将信号信息实时显示在HMI上,供操作人员实时掌握设备动态,同时接收HMI写入的参数设定数据,与操作信号、传感器数据进行逻辑运算,输出控制命令驱动电磁阀动作,完成千斤顶的伸缸或缩缸动作或绞车的正反转动作。

2.1 PLC配线设计

PLC采用的是OMRON公司CJ系列模块型产品,包括CPU单元CJ2M-CPU11、一片DI单元CJ1W-ID211、两片DO单元CJ1W-OC211、两片AI单元CJ1W-AD081-V1。人机交互设备采用的是威纶通MT8071iE型工业触摸屏,PLC通过CPU11单元搭载的RS232串口与触摸屏进行通信,RS232通信稳定且性价比高,在工控领域短距离通信上应用广泛。根据紧缆机紧缆、行走等功能需求,进行了电气原理图设计,开关量输入、输出端子分配如表1所示。位移传感器、压力传感器为4 mA~20 mA标准二线制电流模拟量信号,模拟量输入模块的接线图如图2所示。

表1 紧缆机智能控制系统DI/DO单元端子分配表

图2 模拟量输入模块接线示意图

2.2 传感器设计

位移传感器用于测量千斤顶活塞的伸出量,采用拉绳式位移传感器,拉绳通过锁扣与活塞顶端固定。当活塞运动时,钢绳带动传感器传动机构和传感元件同步转动,并在绳索收缩过程中保持其张力不变,从而输出一个与绳索移动量成正比例的电信号,得到千斤顶活塞的伸出值。通过千斤顶活塞伸出量,可以计算出主缆的实时横纵直径,为紧缆作业提供数据基础。

压力传感器用于测量千斤顶的负载,在千斤顶推动紧固蹄接触到主缆并持续紧缆的过程中,千斤顶与主缆间产生相互作用力,此时可以通过千斤顶的负载来判断此相互作用力的大小。当6台千斤顶同时工作时,负载的大小不一定相同,若相差过大,则说明紧缆过程中出现受力严重不均的现象,超过允许范围必须进行报警停机,否则有可能会发生倾斜甚至倾翻事故,因此系统设置有压差报警,以保证人员、设备与主缆的安全。

图3为紧缆机传感器安装示意图。

图3 紧缆机传感器安装示意图

传感器数据提供给控制单元结构的位置或受力信息,为紧缆机将主缆紧固为圆型并使其空隙率降至要求范围内提供数据基础,同时提供实时数据与安全基准数据进行比对,因此系统具备安全预警功能,同时进行数据自动记录与储存,实现数据溯源管理。

3 紧缆机智能控制系统的软件设计

紧缆机智能控制系统的软件设计包含PLC控制程序设计和HMI界面程序设计。

3.1 PLC控制程序设计

PLC编程软件采用CX-Programmer,它是集梯形图编程、通信端口参数设定、模拟量采集单元参数设定、滤波参数设定等功能为一体的编程软件,功能完善、使用简单。

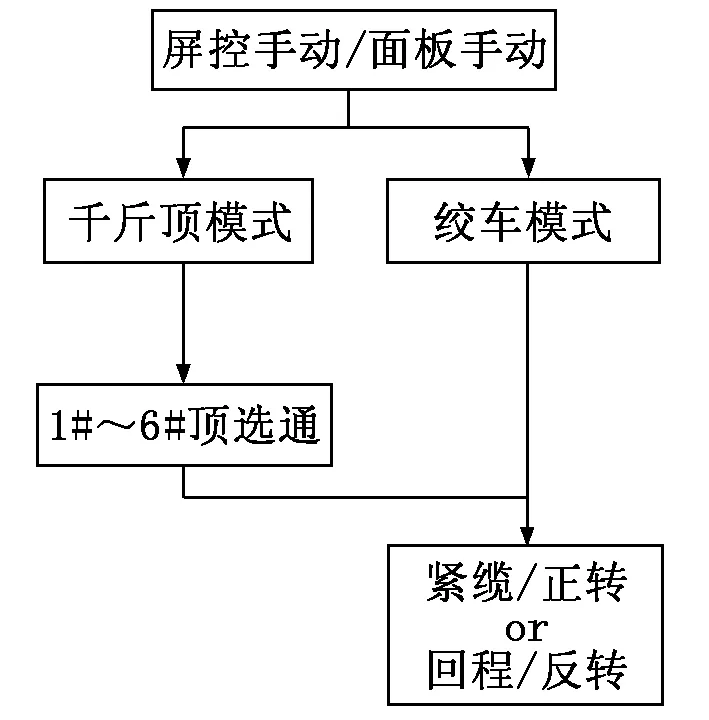

根据紧缆作业的工艺过程要求,控制系统具备手动模式和自动模式两种操作方式,手动模式下需要选择千斤顶模式或绞车模式,两种模式切换互锁,保证模式不混淆,确保安全。手动模式对千斤顶进行点动或持续按动操作,可以实现千斤顶的伸缸或缩缸动作。同样,通过对液压绞车进行正转或反转操作,可以实现整个紧缆机设备前进或后退动作。设计的智能控制系统的手动动作流程如图4所示。

图4 紧缆机智能控制系统手动动作流程

自动模式下可以实现紧缆机智能紧缆及千斤顶自动回程的功能。在智能紧缆过程中,需要6台千斤顶同时工作,纵轴向由上下2台千斤顶控制、横轴向由4台千斤顶控制,以横纵径设定的紧缆直径、位移传感器数据与紧固蹄原始直径为基础数据进行过程实时目标比对从而完成自动紧缆作业,当主缆横纵向缆径达到设定值,则紧缆机横纵千斤顶自动停止紧缆动作。同时,为了保证紧缆过程平稳及主缆紧缆尽可能接近圆形外形,在自动紧缆过程中对6台千斤顶的活塞伸出量进行同步动作控制,当有位移差超过同步精度允许范围时,通过控制液压伸缸电磁阀和减速阀的配合动作,实现位移同步控制,保证紧缆的精度与质量。紧缆结束后,千斤顶一键自动回程。设计的智能控制系统的自动动作流程如图5所示。在图5中,S为同步控制精度设定值,Δi为该运行千斤顶位移值与基准位移值的差值(i为千斤顶编号,编号范围1~6),S-2为用于判断同步调整结束的回差值。

图5 紧缆机智能控制系统自动动作流程

3.2 HMI界面设计

紧缆机智能控制系统的人机交互设备为威纶通MT8071iE型工业触摸屏,HMI界面主要设计了紧缆监控主界面、参数设定、数据记录、报警信息等,如图6所示。监控主界面显示信息包含位移传感器数据、压力传感器数据、超压报警、传感器断线提示及千斤顶伸缩缸得电情况、紧缆横纵实时直径与空隙率信息等。同时,在监控主界面设计了操作区,选择控制千斤顶编号及模式,可以实现对紧缆机的手动、自动操作以及紧急停止操作。此外,在参数设定界面可以写入控制参数,在数据记录、报警信息界面可以按日期查询相关历史数据。

图6 紧缆机智能控制系统人机交互界面

4 结语

基于PLC控制的主缆紧缆机智能控制系统,具有开发周期短、功能设计灵活等特点,它以高精度传感器数据为控制基础,利用智能逻辑算法驱动电磁阀动作顺序与方向,实时调节集群千斤顶组的同步运行,将人工因素对施工精度的影响降到最低,有效保证了紧缆质量与系统安全,同时减少了人工工作量,提升了施工质量和自动化程度,实现了智能化紧缆及数据可溯源管理。