船用薄板焊后变形矫正工艺及矫正设备发展现状*

许 静,王秋平,吴百公,谷家扬

(江苏科技大学 海洋装备研究院,江苏 镇江 212003)

0 引言

豪华邮轮、客船、客滚船等船体由于特殊的多舱室功能需求,其结构中存在大量逐层分隔的舱室,各舱室底面和壁立面通常由厚度为2 mm~8 mm的薄板焊接而成。该板厚分段自身刚性较差,在焊接过程中由于不同区域的受热不均,易导致冷却后的分段变形量较大,无法满足最终的形状及尺寸偏差要求,因此需要有相应的工艺方法来控制壁立面的焊后变形情况。在对比分析国内外相关研究后发现,目前针对船用薄板焊后变形的矫正工艺主要有机械矫正法、火焰矫正法、电磁感应加热矫正法等。本文针对目前常用的几种矫正工艺研究现状进行综述,并分析每种方法的优缺点和发展趋势。针对目前研究较多的电磁感应矫正法进行深入探讨,总结国内外相关的设备发展状况和发展趋势。

1 薄板焊后变形矫正工艺研究现状

船舶分段主要是由冷、热轧钢板、型钢及他们的成型件装焊而成,金属工件在焊接过程中,焊接热源可以被看作是移动的高温电弧,距离热源较近的被加热部分板件温度相对较高,受热膨胀,未被加热部分会抑制膨胀,从而产生压缩塑性变形。当焊接结束时,焊缝区域工件由膨胀变为收缩,但被周围结构限制收缩,由此产生焊接残余应力。由焊接残余应力引起的变形不仅会影响船体结构的外观和尺寸,还会降低其局部强度和稳定性,在一定条件下也会影响结构的承载能力和安全性。在船舶建造过程中,焊接变形是不可避免的,船厂一般在薄板焊接之后采用一定的方法对其进行矫正。

1.1 机械矫正法

机械矫正法是在常温下,通过对金属焊接构件施加一定方向和大小的外力,使得金属构件已经发生压缩塑性变形的区域在外力作用下伸展,从而减少或者抵消因焊接产生的塑性变形,最终达到焊后变形矫正的目的。由于机械矫正变形容易导致金属材料加工硬化,因此机械矫正法只适用于塑性较好的材料,应用领域不够广泛。同时,机械矫正法一般适用于点状或者面状变形区域的矫正,在大面积变形矫正中应用较少,因此船厂在对薄板构件的矫正中很少使用机械矫正法[1,2]。

1.2 火焰矫正法

火焰矫正法是通过火焰喷枪,在产生塑性变形的金属构件的拉伸部分,按照一定的规律对变形区域进行移动加热。待被加热部件温度降到常温后,焊接构件中之前被加热部分会产生不可逆的压缩塑性变形,该变形在整个结构件内传递,达到整个焊接构件变形矫正的目的。火焰矫正一般利用氧-乙炔焰或氧-丙烷焰作为加热热源,可通过喷水冷却或空气冷却的方式对板件进行冷却。目前基于火焰加热的矫正技术在国内应用较多,各大船厂在对薄板焊后矫正时大多采用该方法。

Njiraini等[3]采用火焰加热来矫正对接焊缝的焊接变形,对接火焰矫正法受多个参数影响,包括加热温度、加热时间、加热区域和加热位置,其实际矫正效果主要取决于操作者的经验,而大量的工艺探究导致制造成本增加。Zhang等[4]利用有限元软件模拟了耳板焊接变形和火焰矫正过程,如图1所示,通过分析影响矫正效果的主要因素,发现火焰矫直的参数是相互依赖的,加热宽度对变形矫直的影响最大。周承波等[5]对基于火焰加热的钢结构焊接变形矫正施工工艺和方法进行了深入探讨,探究了火工矫正的原理和工艺规程,对火工矫正操作过程中的加热温度进行了分析,并介绍了低温矫正、中温矫正及高温矫正等特殊的火焰矫正方法。康秋联等[6]研究了客滚船上层建筑中薄板结构的矫正方法及工艺,客滚船上层建筑大多采用6 mm以下的金属薄板,针对薄板易变形且变形区面积较大等问题进行了深入研究,并对该板厚的焊后变形矫正方法进行了探讨。

图1 不同参数下矫正效果图

基于火焰加热的金属板件矫正方法,具有设备简单、操作方便、效率高、速度快等优点。但同时存在以下缺点[7]:①在对金属薄板构件的矫正过程中,由于零件本身板厚较小,因此火焰的热量会迅速地穿透零件,这就使零件上、下表面的温差较小,导致对薄板构件矫正效果较差;②船厂中利用火焰加热矫正材料变形时,加热温度一般不允许超过850 ℃,零件被加热温度的高低一般是靠操作工人的肉眼去判断的,误差较大,同时要求操作人员具有丰富的经验;③火工矫正操作过程中会产生大量的颗粒状排放物,并且会导致周围环境的温度升高并伴随有大量的噪声,导致操作人员工作环境较差并且不利于环保;④在火焰矫正后,材料表面的应力和金相组织晶粒在一定程度上会变大,这将导致材料的柔性降低、硬度变大,对材料机械性能影响较大,可重复性差。

1.3 电磁感应加热矫正法

感应加热矫正较传统的火焰矫正有一定的优点,与火焰矫正相比,感应矫正可以更精确地控制矫正过程。研究表明,93%~95%左右金属板件经过电磁感应矫正后,可以达得误差允许范围内,而火焰矫正后只有51%~56%的金属板件满足要求[8]。

韩国学者Park等[9]在对横梁的角焊接纵向变形研究后认为,沿着与焊接方向相反的方向采用感应加热方式可以抵消变形,并结合有限元模拟和实验验证的方式阐述了变形产生机理和感应加热法矫正的可行性。另一位韩国学者[10]采用有限元模拟方法对0.4 mm的不锈钢薄板进行了局部加热区域的矫正研究,研究表明矫正效果随加热时间增加而变化,且存在最大矫正效果的最优加热面积值。日本学者[11]针对船舶建造过程中因焊接引起的变形问题,采用电磁感应加热技术作为焊接变形矫正工艺,利用有限元数值模拟仿真的方法,分析了静止式感应加热下钢板的热弹塑性变形行为,并对数值模拟的结果进行了对比分析。

相比较于国外,国内对薄板焊接矫正变形的研究和发展较为缓慢。在船舶建造过程中,杨兴林等[12]对常见的焊接变形原因和表现形式做了分类,并介绍了每种变形形式相对应的电磁感应加热矫正工艺和方法。王小龙等[13]通过不同矫正实验的对比,发现电磁感应加热技术在薄板焊后变形控制中优势明显。储乐平[14]通过数值模拟软件对三维电磁感应加热过程中工件温度场变化和结构变形情况开展了研究。针对常见的T型材结构角变形,王铭侨[15]采用静止式感应加热线圈法进行变形矫正,分析了T型材面板参数、加热工艺等影响因素对矫正效果的影响,并对其矫正机理进行研究。大连理工大学船舶工程学院的刘玉君教授科研团队[16],采用热力学数值分析方法,建立了用于分析典型板架结构电磁感应加热矫正变形的快速计算模型,分析结果如图2、图3所示。该研究表明,对存在焊接变形的加筋板工件结构,可以通过改变电磁感应加热参数对焊接变形进行有效矫正,同时提出了电磁感应加热矫平工艺参数的优化建议。

图2 不同厚度薄板变形云图

图3 不同厚度薄板z方向变形量对比图

2 电磁感应矫正设备发展现状

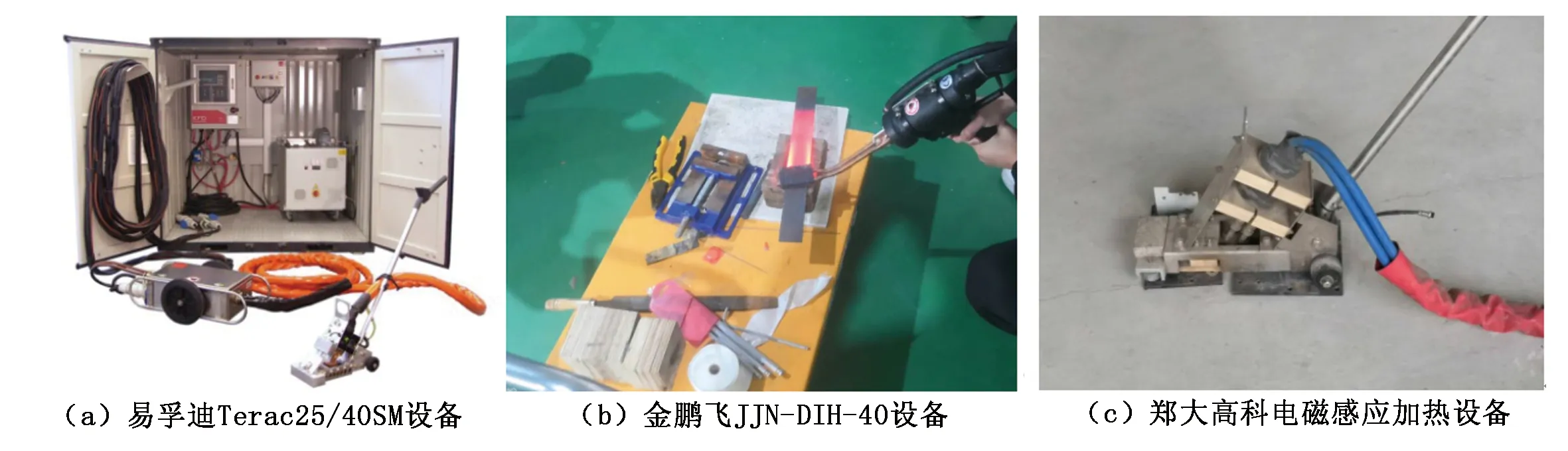

目前电磁感应加热领域的前沿技术由挪威的易孚迪、美国的米勒等公司所掌握。其中易孚迪的Terac25/40SM系统(如图4(a)所示)广泛应用于船舶及海工结构物的薄板焊接变形矫平中,该产品具有性能稳定、加热快速、外露部分防护等级高等优点。但是其单台设备进口价格超过百万元,国内大多船厂难以承担高昂的使用成本,且设备开放程度低,难以进行集群化控制,不利于实现远程参数监控。此外设备的关键部件设计、制造工艺不对外开放,后期的维护、更换备件往往需要厂家现场指导,设备的维护成本极其高昂。

近年来,国内部分厂家也开展了薄板电磁感应加热设备的开发,并取得了一定的成果。苏州金鹏飞电源科技有限公司自主研发了中频、高频、超音频感应加热设备及JJN-DIH-40型数字式手持式感应加热机,如图4(b)所示,加热过程高效精确,无火焰、无气体、无热辐射,移动方便,可实现客户的定制化需求。郑州郑大高科电子科技有限公司研发的8 kW矫直矫平感应加热设备同样具有重复一致的热传输能力,能够确保加热周期的可重复性,在特定的时间内能输出较大的功率,能量密度高,工作效率显著提升,如图4(c)所示。

图4 国内外电磁感应矫正设备

江苏科技大学海洋装备研究院自2015年以来以“产学研用”相结合的方式,与上海外高桥造船有限公司联合开展船用薄板电磁感应加热矫平设备的研制,先后研制出4代产品样机。2021年6月推出最新产品JZHY-40系列矫平设备,并成功应用于中国船舶集团“一号工程”——国产大型邮轮建造工程,如图5所示。该设备可同时满足甲板面和垂直壁立面两种作业需求,具备60 m超长距离作业范围,具有加热速度快、热影响区域集中、轻巧灵活等特点。

图5 JHZY-40型电磁感应加热矫平设备

3 总结与展望

近年来,随着国家和地方各级政府不断加大对环境保护和智能制造的重视和投入,船舶建造过程中焊后变形控制技术的智能化、高效化、绿色化、无害化被各大船舶制造企业提上建设日程,采用电磁感应加热技术进行大面积薄板的焊后处理也是今后的发展趋势。

基于电磁感应加热技术的相关装备近年来发展迅速,相关设备的发展趋势主要集中在以下几点:

(1)超长距离加热。目前只有少数几家的电磁感应加热设备作业距离可以达到60 m以上,随着船体结构越来越大,对作业距离提出了更高的要求。

(2)长距离电缆、水管辅助拖曳装置。随着作业距离的增大,配套的电缆、水管等重量随之增大,需要研制配套的辅助拖曳装置,便于作业。

(3)手持式移动加热器轻量化设计。目前手持式移动加热器普遍重量较重,长时间作业劳动强度较大,轻量化与小型化是今后发展方向。