冷轧TA5钛合金退火过程的再结晶行为及织构演变

, , ,

(1. 中南大学 材料科学与工程学院, 湖南 长沙 410083; 2. 中铝材料应用研究院有限公司, 北京 102209)

TA5钛合金(Ti-4Al-0.005B)是一种强度中等、塑性较差、焊接性能和耐腐蚀性良好的全α型合金,可制成板材、锻件[1]。常被应用在船舶的系泊装置及发射装置上[2]。该合金在室温下具有密排六方(hcp)结构,滑移系统少,在加工过程中极易形成织构,从而导致力学性能各向异性[3]。

商业纯钛(CP-Ti)是典型的α型合金。大量研究表明,当CP-Ti冷轧压下率低于40%时,变形机制主要为滑移和孪生,孪晶的形成不仅可以细化晶粒,还可以改变晶粒的取向,使初始织构弱化;随着变形增加,孪晶被抑制,变形以滑移为主,导致织构增强[4-5]。退火几乎不会改变冷轧态板材的主要织构类型[6-7]。与CP-Ti相比,TA5钛合金中加入了约4%(质量分数,下同)Al。研究表明,Al会抑制孪晶的形成[8]。因此,TA5钛合金与CP-Ti的变形机制会存在差异,进而导致不同的组织及织构演变规律。

Yu等[3]的研究结果表明,热轧及完全再结晶两种状态的TA5钛合金板材均为基面织构。郝晓博等[9]采用20道次冷轧工艺将TA5合金板材从3.5 mm厚减薄至3 mm,并在650 ℃退火得到完全再结晶的细小晶粒,获得了优异的综合力学性能。王树军[10]通过调整热处理工艺,发现当组织为等轴α+少量未再结晶长条状α,且等轴α组织含量约为75%时,TA5钛合金综合性能最优。

目前,对TA5钛合金的力学性能研究较多,而对其加工处理过程中的组织演变,尤其是不完全再结晶状态的组织及织构变化的研究较少。本文通过对TA5钛合金进行冷轧和退火,研究其再结晶行为及织构演变机制,以期为TA5钛合金板材生产工艺的设计提供理论依据。

1 试验材料与方法

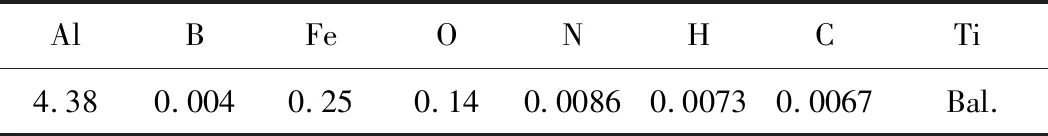

本文使用的材料是初始厚度为9 mm的热轧退火态TA5钛合金板材,其化学成分见表1。

表1 TA5钛合金的化学成分(质量分数,%)

沿原轧制方向对初始态TA5合金板材进行压下率为30%和50%的冷轧变形,每道次压下量为0.2 mm。利用线切割取轧后板材,在650 ℃进行不同时间的退火处理,退火时间分别为1、3、5、7、10、20、30、60、120、240、360和600 min,空冷。为方便起见,样品根据其变形程度和退火时间(如果有)命名。例如,将冷轧30%退火10 min样品命名为“ 30%-10 min”。

对轧制及退火后样品的纵截面(RD-ND面)及轧面(RD-TD面)进行打磨及抛光,使用200HBVS-30显微硬度测试仪对抛光后样品进行硬度测试,加载砝码3 kg,保荷时间10 s,每个样品的测试点不少于5个。而后根据硬度随退火时间变化曲线,选取初始态、冷轧态、退火7 min和退火120 min样品进行EBSD表征。使用机械抛光制备EBSD样品,抛光液为二氧化硅悬浊液(OP-S),抛光时间不少于1 h。使用场发射扫描电镜(FE-SEM,JSM-7800F,JEOL)对样品的RD-ND 面进行EBSD数据采集。利用Channel 5软件对采集的数据进行分析。

图1 不同变形量冷轧试样在650 ℃退火时硬度随时间变化曲线 (a)纵截面;(b)轧面Fig.1 Hardness curves of the cold rolled specimens with different deformation annealed at 650 ℃ for different time (a) longitudinal section; (b) rolled surface

2 试验结果

2.1 再结晶软化曲线

图1为冷轧试样在650 ℃退火时显微硬度随时间的变化曲线。由图1可见,纵截面的硬度值在230~280 HV3,而轧面的硬度值在275~320 HV3,表明试样的轧面硬度高于纵截面硬度。当退火时间低于10 min,所有曲线均快速下降,且冷轧50%试样的软化速率更快,这导致50%-5 min试样硬度值与30%-5 min试样几乎相等。退火时间在10~30 min之间,两试样的软化速率相同。退火时间在30~60 min之间,冷轧30%试样的软化速率更快,且硬度值下降至与相对应的冷轧50%退火试样几乎相等。退火120 min,两试样的硬度值均已下降到较低值。随着退火时间延长至600 min,硬度值几乎没有变化。

2.2 初始板材的显微组织及织构

2.3 冷轧及退火组织

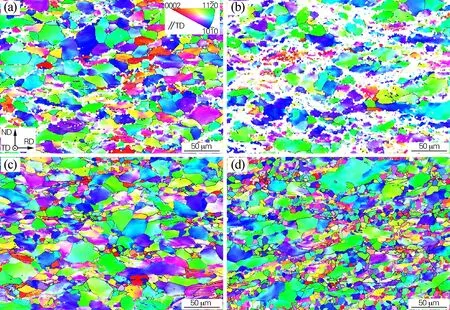

图3(a~d)分别为冷轧30%、冷轧50%、30%-7 min和50%-7 min试样纵截面的取向成像图,图3(a,b)中白色区域为EBSD零解析区域,是冷轧过程中大量位错开动导致晶格发生严重畸变造成的。从图3(a)可以观察到,冷轧30%试样中大部分晶粒沿轧制方向被轻微拉长,但仍存在较多晶粒呈近等轴状,经统计得平均晶粒尺寸为9.8 μm。冷轧50%后,晶格畸变程度增大,EBSD解析率显著降低,且<0002>//TD取向的晶粒由于发生严重变形几乎“消失”,见图3(b)。由于图3(b)显示的晶粒形貌不完整,故不作晶粒尺寸统计。退火7 min后,30%-7 min试样组织由少量再结晶细等轴晶粒、未发生明显变形的粗等轴晶以及被拉长的变形晶粒组成,50%-7 min试样中再结晶晶粒显著增加,且出现较多<0002>//TD取向的再结晶细小等轴晶粒。

图3 TA5合金试样RD-ND面EBSD晶粒取向图(a)冷轧30%;(b)冷轧50%;(c)30%-7 min;(d)50%-7 minFig.3 EBSD grain orientation maps on RD-ND surface of the TA5 alloy specimens(a) cold rolled 30%; (b) cold rolled 50%; (c) 30%-7 min; (d) 50%-7 min

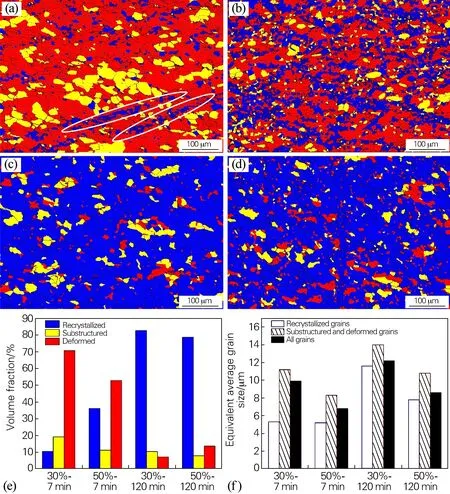

图4 不同状态试样的再结晶、亚结构及形变组织的分布(a~d)、体积分数(e)和平均等效晶粒尺寸的统计分布(f)Fig.4 Distributions of recrystallization, substructure and deformed microstructure(a-d), volume fraction(e) and statistics data of mean equivalent grain size(f) of the specimens in different states(a) 30%-7 min; (b) 50%-7 min; (c) 30%-120 min; (d) 50%-120 min

图4(a~d)为利用Channel 5软件处理得到的晶粒内平均取向差角度图(Internal average misorientation angle,IAMA),依据每个晶粒内的平均取向差角度来区分晶粒性质。IAMA<2°的晶粒视为再结晶晶粒,以蓝色标识;晶粒由IAMA<2°的亚晶组成,但亚晶与亚晶之间的取向差角度在2°~15°之间,这些区域视为亚结构,以黄色标识;其余的晶粒视为形变区域,以红色标识。由图4(a,b)可以观察到,50%-7 min试样的再结晶体积分数显著高于30%-7 min试样,表明前者在退火早期的再结晶速率比后者快。当退火120 min后,两种试样的再结晶体积分数大致相同,见图4(c,d)。图4(e)统计了各试样中再结晶、亚结构和形变区域的体积分数占比。由图4(e)可见,随着退火时间增加,再结晶体积分数增加,而亚结构和形变区域的体积分数均减少。对于冷轧30%试样,当退火时间从7 min延长至120 min,再结晶体积分数从10.3%增加到了82.6%,亚结构和形变区域体积分数分别从19.1%和70.6%降低到了10.3%和7.1%。而对于冷轧50%试样,再结晶体积分数从36.1%增加到了78.6%,亚结构和形变区域体积分数分别从11.1%和52.8%降低到了7.8%和13.6%。图4(f)统计了各试样中再结晶晶粒、亚结构和变形晶粒、以及总体的等效平均晶粒尺寸。就再结晶晶粒而言,对比30%-7 min和50%-7 min试样,两者再结晶晶粒的平均尺寸相当,分别为5.3 μm和5.2 μm。退火时间延长至120 min,30%-120 min和50%-120 min试样中再结晶晶粒的平均尺寸分别增加到了11.6 μm和7.8 μm。就试样的平均晶粒尺寸而言,30%-7 min和30%-120 min试样的晶粒尺寸分别为9.9 μm和12.2 μm,50%-7 min和50%-120 min试样的平均晶粒尺寸分别为6.8 μm和8.6 μm,均小于初始板材晶粒尺寸。

2.4 冷轧及退火织构

图5为冷轧及退火样品的极图。由图5可见,冷轧及退火板材始终表现为B/N型织构,且晶体c轴由板材ND向TD方向倾斜角度始终大于向RD方向的倾斜角度,表明晶体c轴向板材RD方向倾斜角度受到限制。这与板材在轧制过程中的受力状态有关,板材在轧制时,不仅受到ND方向的压应力,还会与轧辊摩擦产生沿RD方向的剪应力,这个力限制了晶体c轴向RD方向的倾斜。

3 分析与讨论

3.1 变形不均匀及其对再结晶的影响

图5 冷轧及退火试样的极图(a)冷轧30%;(b)冷轧50%;(c)30%-7 min;(d)50%-7 min;(e)30%-120 min;(f)50%-120 minFig.5 Pole figures of the cold rolled and annealed specimens(a) cold rolled 30%; (b) cold rolled 50%; (c) 30%-7 min; (d) 50%-7 min; (e) 30%-120 min; (f) 50%-120 min

图3显示的冷轧组织中未观察到孪晶,这与CP-Ti在变形早期(压下率<40%)形成大量孪晶截然不同。Ti-Al合金在轧制过程中能否开动孪晶,除了与Al的含量有关,还取决于晶粒取向和加载轴之间的相对关系以及晶粒尺寸。研究表明,当初始Ti-Al二元合金(Al<6%,质量分数)中的晶体c轴与加载轴方向接近于垂直,且初始晶粒尺寸十分粗大(近80 μm),冷变形早期阶段会产生大量的孪晶,并且随着变形量增加,孪晶发生长大[11]。这可归因于非基面取向晶粒具有较高的泰勒因子值,易于开动孪生[12]。本文使用的初始板材的晶粒尺寸比较细小(15.9 μm),大部分晶粒具有基面取向,也包含一定量的非基面取向晶粒,见图2(a,c)。经冷轧30%后,见图3(a),基面取向和非基面取向(呈红色晶粒)晶粒中均未观察到孪晶。可以肯定的是,在冷轧压下率为30%~50%之间,变形机制为位错滑移而不会有孪生的参与。因此,沿晶体c轴方向的应变只能由

退火过程中,在变形储能以及热驱动下,位错发生重排和抵消首先形成小角度亚晶界,随后通过晶界迁移形成无畸变的再结晶晶核。变形储能决定形核速率的快慢,变形量越大,变形储能越高,再结晶形核动力越大[14]。在不均匀变形的合金中,不均匀的显微组织会导致不均匀的再结晶形核[15-16]。图3(a,b)中空白区域变形更加严重,晶格畸变程度大,位错密度高,再结晶会优先在此区域形核,如图4(a)中白色椭圆标示区域。冷轧50%试样储能和组织不均匀程度均高于冷轧30%试样。因此,在退火7 min后,50%-7 min试样的再结晶比例迅速达到36.1%。应当注意,30%-7 min 和50%-7 min试样中再结晶晶粒平均尺寸相同,表明两试样再结晶比例的差异是由再结晶形核率差异导致的,而不是因为后者发生了晶粒长大。退火120 min后,30%-120 min试样的再结晶晶粒平均尺寸大于50%-120 min试样,表明冷轧30%退火试样再结晶晶粒长大速率高于冷轧50%试样。这是由于冷轧30%试样退火初期再结晶形核率低,再结晶晶粒周围被形变组织包围,存在较大的储存能差,为再结晶晶粒的长大提供了足够的驱动力。冷轧50%试样再结晶形核数量多,长大速率慢,故再结晶后的晶粒尺寸细小。

3.2 再结晶软化行为

对比硬度变化曲线(见图1)及再结晶规律(见图4)可见,不同冷轧量试样退火后的硬度变化趋势与再结晶程度具有很好的一致性。变形不均匀性引起的局部高应变区域优先发生再结晶形核是导致冷轧试样在前10 min内快速软化的主要原因。冷轧50%试样变形不均匀程度大,再结晶形核率高,位错亚结构密度迅速下降,导致软化速率快于冷轧30%试样。由于变形不均匀引起的局部应变大的区域在退火10 min前已经被再结晶晶粒占据,退火10 min后,变形不均匀对再结晶形核率的影响被消除,两冷轧退火试样中剩余应变较低的区域形核率大致相同,因此在退火10~30 min之间软化速率几乎相同。退火30 min后,再结晶程度受晶粒长大速率控制,故30%冷轧退火试样软化速率快于50%冷轧退火试样。

图6 加载轴垂直于纵截面(a)和轧面(b)时各滑移系统的Schmid因子分布(以50%-120 min试样为例)Fig.6 Distribution of Schmid factor of each slip system when loading axis perpendicular to longitudinal section(a) and rolling surface(b) (taking 50%-120 min specimen as an example)

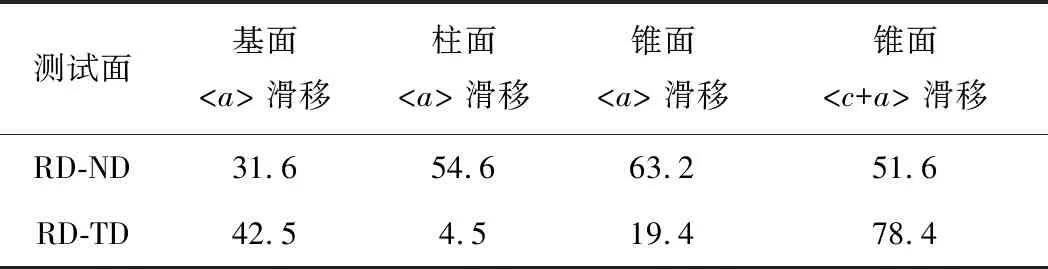

此外,轧面的硬度值远高于纵截面,见图1(a,b)。这种现象是晶粒取向的差异引起的。当硬度测试的加载方向与晶体c轴平行时(力轴//晶体<0002>轴)硬度最高,随着加载轴与晶体c轴之间的夹角增大,硬度值逐渐减小[17]。这是由于加载方向的改变导致滑移系统的开动也随之变化[18]。以50%-120 min试样为例(该样品织构强度最弱),图6(a,b)显示了对50%-120 min试样纵截面和轧面进行加载时各滑移系统的Schmid 因子分布,各滑移系统Schmid因子在0.4~0.5之间的晶粒体积分数列于表2。由图6(a)及表2可见,对试样纵截面进行加载时,基面、柱面、锥面和锥面

表2 垂直板材纵截面和轧面加载时各滑移系统的Schmid因子在0.4~0.5之间的晶粒比例 (%)(以50%-120 min试样为例)

图7 不同试样中再结晶组织对应的极图Fig.7 Pole figures corresponding to recrystallized structures in different specimens (a) 30%-7 min; (b) 50%-7 min

3.3 织构演变

在轧制过程中,基面滑移开动导致晶体基面向着平行于板材表面方向转动,随变形量增大,靠近<0002>//TD取向的晶粒逐渐减少而基面织构增强。Chun等[20]基于60%冷轧CP-Ti试验数据,使用蒙特卡罗模型模拟了不均匀变形组织对再结晶织构的影响,并获得了与试验相吻合的结果,其研究结果表明,冷轧CP-Ti再结晶织构演变与取向决定的储能分布及高储能区域的优先再结晶形核密切相关,从而支持了“定向形核”理论。根据3.1及3.2节讨论,退火早期,高应变区域快速发生再结晶形核并长大,使高应变区域在退火10 min左右被再结晶晶粒占据,这部分晶粒对应的再结晶晶粒形核机制主要为“定向形核”。这些高应变区域包含少量未转变为近基面织构的近<0002>//TD取向晶粒,该取向晶粒经再结晶以“定向形核”机制重新出现,见图3(b,d)中红色的晶粒。因此,30%-7 min和50%-7 min试样中的再结晶晶粒取向比较分散,但仍以基面织构为主,见图7(a,b)。然而,由于再结晶体积分数仍然不到一半,故两试样中的晶体择优取向仍比较显著,见图5(c,d)。除了高应变区域,低应变区域也同时发生再结晶形核。通常,低应变组织的再结晶形核机制为“应变诱发晶界迁动”形核[6],这种形核机制获得的织构与原来的形变织构相同。因此,早期以“定向形核”机制形成的取向分散的再结晶晶粒长大,结合“应变诱发晶界迁动”新晶粒的缓慢形核,共同导致退火120 min后的再结晶织构弱化,但仍以冷轧状态的基面织构为主,见图5(e, f)。

4 结论

1) 初始晶粒取向不同导致的晶粒间变形难易程度存在差异,结合hcp结构滑移系统的有限性,共同决定了TA5钛合金板材冷轧变形具有不均匀性特点。

2) 变形不均匀导致再结晶晶粒在变形大的局部区域优先形核并显著增加退火早期的再结晶形核率,从而减小再结晶后的晶粒尺寸。

3) TA5钛合金板材经轧制和退火后始终为基面织构,冷轧态合金的织构强度随变形程度增加而增强,相同变形量下,轧后退火态合金的织构强度随再结晶程度升高而减弱并且基面取向变得更加分散。

4) 硬度变化曲线可以很好地反映再结晶程度;但受织构影响,不同测试面的硬度值存在显著差异,加载轴与晶体c轴之间的夹角越大,硬度值越小。