基于非常规油气开发的CO2资源化利用技术进展及前景

黄 程, 霍丽如, 吴辰泓

(1. 西北大学 化工学院, 西安710127; 2. 中国石油集团测井有限公司长庆分公司, 西安710200;3. 陕西延长石油集团国际事业有限公司, 西安 710061)

为了应对全球气候变化,习近平总书记在第75届联合国大会上庄严承诺,中国将采取更加有力的政策和措施,CO2排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。一场CO2减排及资源化利用的减碳行动迅速在全国范围内展开,碳交易市场的建立,更是从市场化机制推动了“双碳”目标的快速实现。我国碳排放量庞大的根本原因是以煤、石油为重的化石能源的大量消耗,所以,煤炭和石油行业减碳技术的形成及应用显得尤为重要。非常规油气作为一种新型的油气类型,资源量非常丰富。但由于其储层致密,水敏性强,所以在钻井、压裂、驱油等作业中使用的工作液难免会与储层岩石相互作用。目前所使用的工作液基本全部为水基工作液。水基工作液会使非常规储层中的黏土发生岩石膨胀,将一部分油气锁死在地下,无法被采出,导致对储层造成伤害[1]。这种储层伤害是对国家资源的极大浪费。而使用CO2代替水作为工作液,不仅是对CO2的资源化利用,也可完全解决非常规储层伤害的问题。CO2独有的特性会使得非常规油气开发获得更高的产能,达到一箭双雕的效果。因此,分析和总结当前CO2资源化利用的现状以及发展方向,有助于非常规油气的开发。

1 CO2的物理化学性质

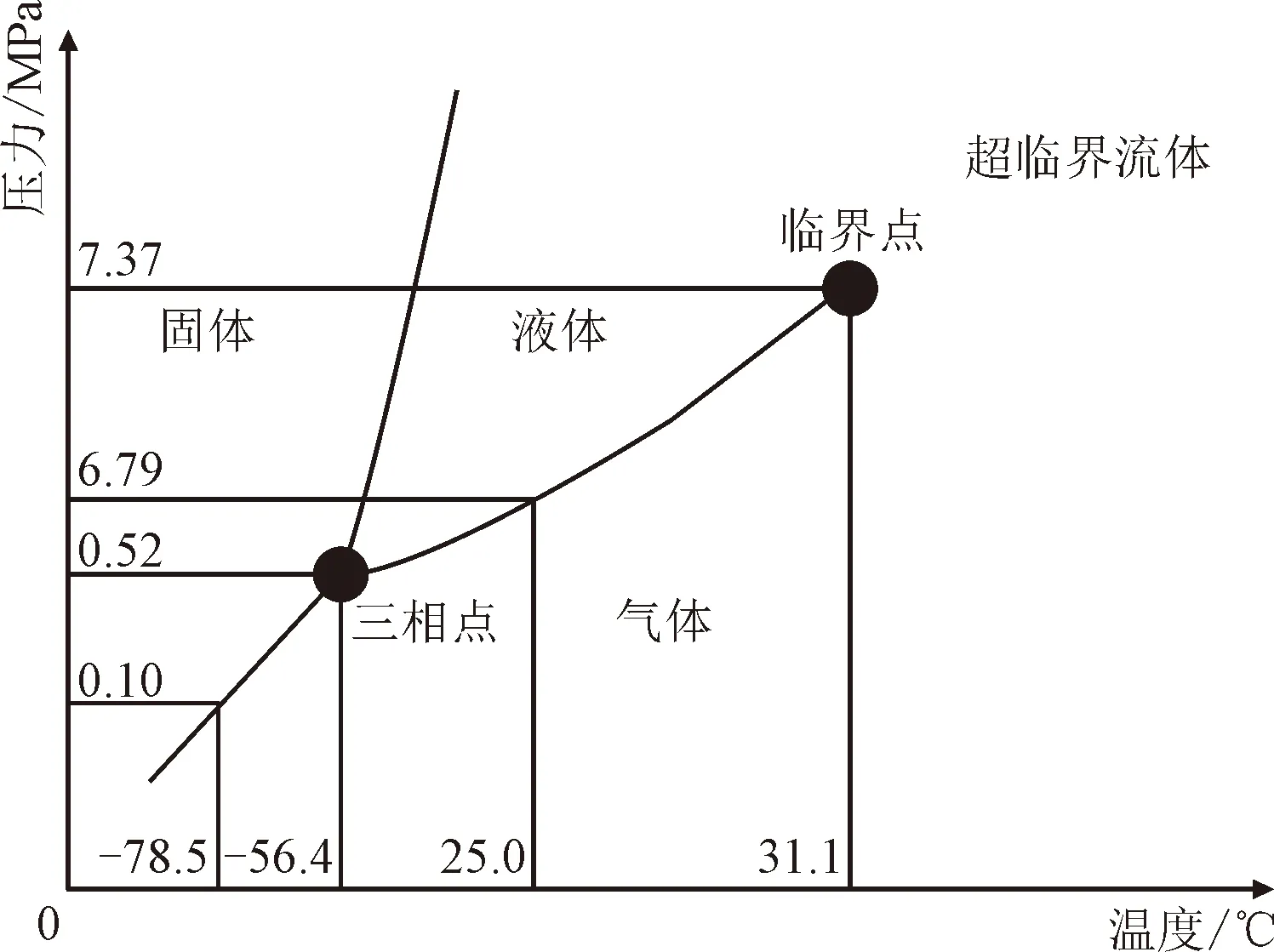

常温常压条件下,CO2为无色无味气体,CO2超临界点为7.38 MPa和31.1 ℃,其相图如图1所示。鄂尔多斯盆地的非常规油气储层基本都在CO2临界点之上,此时其物理、化学性质既不同于气体又不同于液体,却兼有二者的特性:其密度接近于水,黏度接近于气体,而且其密度和黏度会随温度的改变而变化。其次,超临界CO2界面张力几乎为零,具有较强的溶解和扩散能力。这些特性使其极易捕捉微小孔洞中的油气资源,使得CO2在非常规油气开发中有巨大潜力。

图1 CO2相图Fig.1 CO2 phase diagram

2 非常规油气的特征

非常规油气是相对于传统的常规油气而言的,主要包括致密砂岩油气、页岩油气、煤层气等。其主要特征是储层致密、储层物性差、油气井无自然产能或自然产能非常低,必须通过压裂改造等非常规手段才可以获得有开采价值的油气产量。

致密油是指发育于烃源岩内部或者紧邻于烃源岩的低渗、特低渗粉砂岩、砂岩、碳酸盐岩等储集层聚集的石油,石油在源内滞留或经过短距离运移的成藏[2]。

页岩油和页岩气,是指富有机质页岩及其他岩性夹层中的石油和天然气聚集,自生自储,以游离态或吸附态存在油气藏中,基本未经过运移[3]。与页岩油不同的是,页岩气赋存状态以吸附态为主。

致密气与致密油类似,是指储存于致密储层的天然气,一般呈现低孔低渗、低孔喉半径的特征,气流阻力远高于常规气藏,开发难度大[4]。

非常规资源非常丰富,2020年全球非常规石油产量5.4×108t,占原油总产量的13%,非常规天然气产量超过1.1×1012m3,占总产量的29%。2020年我国非常规油气产量超过7 000×104t油当量[5]。所以,在传统油气资源逐渐枯竭的背景下,非常规油气将成为我国能源安全的重要保障资源。

3 CO2压裂技术

非常规储层最典型的特点是储层致密,黏土矿物含量高,储层物性差,渗透率低,无自然产能或者自然产能非常低,必须经过压裂改造才能获得工业产能。目前大型水力压裂是针对非常规储层最常用的手段[6]。但是,该技术用水量巨大,易造成储层伤害。一般压裂一口井需要万方以上的用水量,不仅对本已匮乏的水资源造成巨大浪费,随之伴生的大量污水也对环保造成很大风险。对水敏性高的非常规油气层而言,大量水进入地层后与黏土矿物结合后膨胀锁住部分孔喉,将本可以采出的油气永久的锁死在地层中[7]。正因为这些缺点,人们不断尝试用CO2代替水作为压裂液,探讨并形成了一系列不同工艺条件下的CO2压裂技术。实践证明,CO2压裂不仅提高了压裂效果,节省了水资源,还能将部分CO2封存在地下,实现负碳作业。

从工程地质方面分析,非常规储层致密,岩石塑性低、脆性差。常规水力压裂时破裂压力高,形成网格单一,增产效果差。超临界CO2在地层条件下密度与液体接近,黏度与气体相似,具有很好的扩散性、流动性和传输性。所以使用CO2压裂时伴随着CO2注入压力的升高,岩石的抗压强度和弹性模量逐步降低,力学性质发生改变,破裂压力降低,关键是可形成更复杂的缝网,大幅提升增产效果。同时,CO2不与地层反应,表面张力也很低,其储层伤害几乎为0。正是因为这些特性,CO2压裂在非常规油气开发中备受人们的青睐。

3.1 CO2压裂技术现状

从20世纪60—70年代美国率先开始CO2泡沫压裂的研究和现场使用[12],到20世纪80年代开始使用CO2干法压裂的探索和实践[13],CO2压裂从时间顺序上大致可以分为3代,分别为CO2泡沫压裂、CO2准干法压裂以及CO2干法压裂。

3.1.1 CO2泡沫压裂

CO2泡沫压裂是在CO2增能压裂基础上,通过添加合适的起泡剂和稳泡剂,让CO2与携砂液同时注入井口,在井口处形成泡沫,并用这种泡沫液进行携砂。该技术要求CO2泡沫稳定,一般CO2泡沫体积占比应当在52%以上。相比水基压裂液,CO2泡沫压裂液不但具有黏度高、携砂能力强、压裂效果好的优点,还可有效抑制黏土矿物水化膨胀,减少瓜胶等添加剂用量,降低了水敏基添加剂残渣对储层的伤害,同时大幅降低了水的使用比例,节约了水资源。该技术的核心是与CO2相配伍的水基压裂液的研发和优化。早期多使用羟丙基瓜胶、羟甲基瓜胶等聚合物添加剂,但残渣含量高,对储层伤害大。延长石油集团利用小分子表面活性剂形成的具有黏弹性的VES-CO2清洁压裂液。这种压裂液基本解决了添加物残留的问题,储层伤害率降到20%以下,成本也降低了10%~15%[14]。

CO2泡沫压裂相比水力压裂具有诸多优势,但仍需要使用大量的水,无法解决储层伤害的问题。

3.1.2 CO2准干法压裂

CO2准干法压裂是在CO2泡沫压裂的基础上,进一步降低水的用量。将除携砂液以外的部分用纯CO2代替,携砂液也尽可能降低水的比例。从工艺上讲,CO2准干法压裂是将CO2造缝能力强的优势与水力压裂加砂量大、成本低的优势相结合的一种方法[15]。

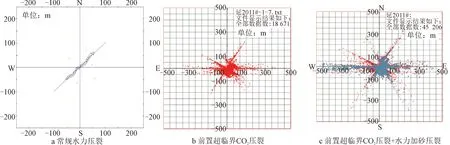

准干法压裂首先是采用破岩能力和造缝能力强的CO2作为前置压裂液,在储层中建立复杂缝网,然后使用水力压裂扩大已有缝网,并使用水基压裂携带大量支撑剂进入缝网防止裂缝闭合。与常规水力压裂相比,前置CO2压裂液大大加强了裂缝的复杂程度和开启延伸程度,如图2所示,增大了压裂波及体系,使压裂效果得到较大提升。该技术在吉林、大庆等低渗油气藏取得良好效果。延长石油集团首次在鄂尔多斯盆地陆相页岩气使用了前置CO2准干法压裂技术,与滑溜水压裂相比,单井日产量由8 000 m3提升到20 000 m3以上,并获得了日产6.92×104m3的高产气流,取得了陆相页岩气产量的突破[14]。

图2 不同CO2压裂与水力压裂对比Fig.2 Comparation of different CO2 fracturing and hydraulic fracturing

与干法压裂相比,准干法压裂的最大优势是不需要对CO2进行增黏,也避免了使用密闭混砂车,大大降低了技术难度。缺点是仍然要使用一部分水,存在储层伤害和添加剂残渣的问题。目前,有研究人员在探索前置CO2压裂+CO2泡沫压裂的准干法压裂工艺,用水量会进一步减少。

3.1.3 CO2干法压裂

CO2干法压裂指的是用纯液态CO2完全替代水基压裂液的一种压裂技术。完全避免了水基压裂液水敏剂高添加物残渣对储层伤害的问题,是最为理想的CO2压裂形式。但是由于纯CO2的黏度比水低至少2个数量,携砂能力非常差。如果通过增加携砂液排量的方式又会增加地面设备损耗和安全风险。所以,CO2压裂液往往会使用一些增黏技术。目前大多使用比较昂贵且有一定污染的含氟增黏剂[16],或者大量加入其他有机溶剂[17],无法达到商业化、低成本、无污染的要求。开发经济环保的增黏技术是业界一个重要的发展方向,但目前还没有能稳定的将CO2黏度提高到压裂作业所需黏度的技术。

近几年,吉林油田、塔里木气田及延长石油等都在进行CO2干法压裂的探索。吉林油田采用增黏CO2进行干法作业,现场施工5口井,单层最高加沙量20.5 m3,砂比14%。单层日产超过8.2 t[17]。

3.2 CO2压裂技术难题及发展方向

纵观CO2压裂技术,各有特色,泡沫压裂成本低,所需技术最简;准干法压裂绕开了密闭混砂车的技术难题,增产效果比泡沫压裂好,所需成本与技术已基本具备;而干法压裂没有水相参与,完全杜绝了水锁导致的储层伤害问题,增产效果十分明显,是CO2压裂技术的终极目标。目前,实验性干法压裂在北美已取得实验成功,国内也已经开始研发可实用的干法压裂技术[18],当前仍有多个技术瓶颈制约着干法压裂技术的进一步发展,其中CO2携砂能力差是最主要的问题,解决这一问题的有效方法集中在两个方面,一是使用增黏剂提高悬砂能力,二是采用超低密度支撑剂增加悬砂量。

通常CO2增黏剂应当可以溶于超临界CO2,而CO2的溶解能力极低且规律性不强。这大大增加了CO2增黏剂的开发难度。一般在研制出可溶的CO2增黏剂后,还要进一步进行修饰,增进其增黏特性直至达到工业可用水平。但由于CO2溶解性的不确定性,修饰往往导致增黏剂失去CO2溶解性进而失效[19]。这是增黏剂开发的主要瓶颈。中国石油大学(北京)研发的高级脂肪酸在加量0.25%~2.50%条件下,可将液态CO2黏度提黏17~184倍[20]。黄程、张东晓等也研发了无污染低成本的CO2乳液增黏法,但都处于实验阶段,仍需要继续完善[21]。

关于低密度支撑剂,现阶段应用最多的低密度陶粒支撑剂,其密度小于1.45 g/cm3,要满足CO2干法压裂需要进一步降低密度至1.0~1.3 g/cm3。目前,超低密度支撑剂的研发方向主要集中在工艺和材料两方面。工艺方面,多孔式空心陶粒小球和覆膜工艺等降密度工艺的进一步研发,从结构上降低支撑剂的密度;材料方面,利用有机高分子材料、纳米材料之超轻、超强度支撑剂将是今后一个新的研究方向[18]。

4 低渗致密油藏CO2驱油技术

低渗致密油藏采收率普遍较低,需要通过不断补充地层能量来提高驱油效率,进而提高采收率。目前常用的驱油方式是水驱和CO2驱。对于低渗致密油藏,由于其储层物性差,非均值性强,产能低,流体渗流方式和渗流规律也比常规储层多,在注水开发的过程中时常遇到注入压力高、能量补充困难、难以有效建立驱替体系等问题,驱油效率较低。而用超临界CO2代替水注入地层中后,会与原油和地层发生混相、萃取、溶解等作用,极大地提高了驱油效率[22]。

4.1 超临界CO2与原油之间的相互作用

4.1.1 混相作用

混相作用是指从地面注入超临界CO2到地下,当地层压力接近或大于最小混相压力的时候,CO2与原油的表面张力就会被降到极小值甚至为0,原油完全溶于CO2[23],形成的这种溶液拥有更低的密度,更低的黏度,更好的流动性,更易被采出。因此超临界CO2在超低渗储层中具有更高的驱油效率。当地层压力小于最小混相压力时,原油和CO2之间存在较强的表面张力,原油与CO2为两相或部分混相,只有部分原油溶于CO2,原油物理性质没有得到大的改善,驱油效率低于混相驱。

4.1.2 萃取作用

萃取作用是通过超临界CO2与原油混合后,萃取出原油中的轻质部分,从而减少原油中的沥青质含量,改变其流动性使其更易被驱出[24]。

4.1.3 溶解作用

溶解作用指的是CO2进入地层之后,能将地下水酸化,对储层中的长石等矿物进行溶解和腐蚀,形成更多次生孔隙,改变储层物性,提高油气产量。同时,CO2在驱油过程中会替换部分烃类而长期滞留于地层中,实现CO2的永久埋存[22],因此,CO2驱油已成为低渗致密油藏实现驱油和埋存双赢的最佳技术手段。

目前比较成熟的CO2驱替技术为CO2混相驱、非混相驱。其中混相驱替效率最高,但需要地层压力大于最小混相压力(MMP)。非混相驱效率较低,但仍高于水驱效率。

4.2 CO2驱油技术现状

非常规油气资源丰富,开发潜力巨大,但其储层物性差,储量丰度低,常规注水开发难以有效动用,开发效果差。CO2驱油是这类油藏有效补充地层能量,提高油藏采收率的最有效方法[25]。国外自20世纪50年代开始进行CO2驱油理论的研究和矿场应用,技术发展相对成熟,目前已成为提高油田采收率的主要技术之一。我国自20世纪60年代首先在大庆油田针对陆相油藏开展CO2驱油技术探索,取得了一定认识,但受气源不足、井筒腐蚀严重及成本高等因素影响,技术发展缓慢,也没有取得较大规模的推广和应用。近十多年以来,伴随着非常规油气的发展及大气环境减碳的需要,CO2驱油技术得到快速发展,基本形成了适合我国陆相沉积环境的CO2驱油理论和工艺技术,并开展了大量先导实验,取得了良好效果。目前,我国CO2驱油技术根据驱油机理主要分为混相驱和非混相驱两大类。

4.2.1 混相驱

当地层压力大于MMP时,原油与CO2混为一相,具有更低的表面张力和黏度,使得原油更容易被采出。美国CO2驱项目大多数为混相驱,截至2014年,美国CO2驱项目数量达到128个,年产1 264×104t,原油最终采收率达60%~70%[22]。我国CO2混相驱开始的也比较早。20世纪60年代,大庆、吉林、胜利油田等先后都开展了CO2混相驱的研究与应用,取得了良好的效果。如胜利油田2007年在纯梁采油厂高89-1区块开展混相驱实验,部署10注14采井网,截止2019年底,CO2累计注入31×104t,累计增油8.9×104t,预计采收率提高了17.2%[26]。

4.2.2 非混相驱

地层压力小于MMP时原油和CO2之间存在较强的表面张力。此时只有部分原油溶于CO2,所以驱油效率较混相驱较低,但仍高于水驱。当油藏不符合混相驱条件时,完全可以采用非混相驱提高采收率。目前非混相驱的研究和应用相对较弱,整体处于攻关阶段,驱油机理、油、水和CO2三相渗流特征、CO2窜流规律等都需要不断完善和攻关。而我国的低渗致密油藏有一大部分是不满足混相驱的条件的,因此提高非混相驱的理论和技术研究有着巨大的实际意义。2012年,延长石油集团在靖边乔家洼实施第1口井非混相驱实验并取得成功,至2014年已扩大到5个注气井组。注气区块产量递减较前期衰竭式开采下降12.67%,比水驱采收率提高8%以上[27],成为鄂尔多斯盆地特低渗油藏非混相驱的先行者。

4.3 CO2驱油技术难题及发展方向

与国外CO2驱油技术相比,我国CO2驱油技术主要针对陆相低渗油藏及非常规油藏,整体上还处于理论技术研究和局部区块应用状态,尚未规模应用。主要技术难题表现在两大方面,一是原油性质差,地层压力低,混相压力高,难以实现混相驱;二是油藏储层物性差,非均质性强,天然裂缝发育,CO2驱极易发生气窜,所以,研发有效降低油藏混相压力的方法及防窜抑窜技术是非常规油气CO2驱油的关键。

4.3.1 降低混相压力技术

降低混相压力多采用助溶剂、表面活性剂、低碳烷烃等添加剂来降低最小混相压力,都能不同程度地降低一次接触混相压力[28]。由于驱油剂会提升最终产出原油的成本,驱油剂的成本需要非常低。其中,低碳烷烃效果最好,但单次作业需要注入的量很大,拉高了成本,同时运输和作业安全风险大,不适宜大规模开展;助溶剂、表面活性剂等化学剂的研究备受关注,其用量较小,但成本仍需

进一步降低。所以研发效果更优、经济性更好的降低混相压力的化学添加剂是今后的一个重要方向。

除了通过添加剂降低混相压力,改善混相条件也可以提高混相程度。具体方法是通过提高地层能量来提高油藏的混相程度。多采用先期注CO2、采油井焖井等方式提高地层能量,改善混相条件。苏北盆地3个注气井组分别采用超前1年、超前半年、同步、滞后4种注气方式进行现场试验,结果表明超前注气油井日增油幅度最高,见表1。但针对不同类型油藏注入参数的优选和控制、注入时长的判断等都需要进一步研究。

表1 CO2注入与见效时间实验结果Table 1 Experimental results of CO2 injection and effective time

4.3.2 防窜抑窜技术

非常规储层基质致密,非均质性强,天然裂缝发育,且多以压裂方式投产,产生大量人工裂缝,诸多因素导致CO2驱过程中极易发生气窜,严重影响开发效果,所以,防窜抑窜非常重要,其核心技术包括气窜通道的识别、描述和预警方法以及防窜抑窜工艺技术两方面。

气窜发生后,可通过对已经形成的气窜通道进行现场测试来完成气窜通道的识别和描述,但无法在气窜通道形成之前进行预警。所以,今后需要针对不同油藏地质条件及不同开发阶段气窜通道的形成与演化规律进行技术研究,充分利用相关生产动态数据并对其统计分析,找出规律,建立基础模型,再利用数值模拟技术建立气窜通道识别和描述模型,建立一套基于生产动态数据的气窜通道识别和描述技术,以便在气窜形成之前对气窜通道进行识别和预测。

关于防窜抑窜工艺技术,目前多采用气水交替驱的方式来防止和抑制气窜的发生。气水交替驱是集成CO2驱和水驱优势而形成的一项驱油技术,方法是依次向油层注入水段塞和CO2段塞,目的是控制流体流动速度,扩大波及体积,抑制气窜发生。一方面,注水形成的水段塞可有效降低气体的指现象,控制气窜并延长CO2气体突破时间,从而提高驱油效率;另一方面,水气交替驱能够大幅度降低气驱后CO2的流速,减小油相流动阻力,增大水相渗流阻力,使得原油更易被驱替出来。但该技术目前仍处于发展阶段,实际应用中不同渗透率油藏驱油效果也不同,不同注采方式、不同注采参数以及注入时间驱油效果也不同,下一步需要探索不同类型油气藏水气交替驱注采参数优化方法,优选出适合不同类型油藏的注入气水比例、段塞大小、注入速度、注水与注气循环次数、注入水性质等参数,以求实现波及体积最大化,有效指导现场实施。

5 CO2钻井技术

5.1 超临界CO2钻井基础研究现状

CO2钻井是以超临界CO2代替水作为钻井介质的新型钻井技术,在提高非常规油气钻井效率,实现CO2资源化利用方面有着巨大的发展潜力。该技术目前仍处于研究和实验阶段,尚未投入大规模应用。2000年,美国的J.J.KOLLE等首先开始超临界CO2钻井的可行性研究[29],他们对曼柯斯页岩进行超临界CO2射流破岩实验,结果显示,超临界CO2比水的破岩效果更好。超临界CO2射流的钻井速度是水射流的3.3倍,破岩所需能比仅为水力钻井的1/5[14]。

中国石油大学(华东)的王瑞和[26]等人对超临界CO2钻井过程中的钻井环空压力分布影响因素、超临界CO2携岩能力、射流破岩机理及井壁稳定性等关键因素进行研究和分析,最终得到的结果如图3所示。可以看出:1)在相同换空排量和回压下,超临界CO2作为循环介质时的循环压耗比清水低36.7%;2)超临界CO2携岩最小环空返速与清水接近,远小于空气的最小环空返速;3)超临界CO2射流破岩产生的温度应力可有效降低破岩门限压力,提高破岩率。实验证明,在不同射流压力下,超临界CO2射流破岩深度是水的1.65~1.75倍;4)钻遇水平层理硬质岩层时,坍塌破坏指数始终为正值,井壁稳定性好;5)超临界CO2钻井过程中,地层会消耗、吸收、埋存CO2,有利于CO2的资源化利用。超临界CO2钻井所表现出的独特优势,表明其具有广阔的发展前景[30]。

图3 水与超临界CO2射流实验Fig.3 Jet flow experiment of water and suppercritical CO2

目前,超临界CO2钻井的技术难题主要存在于特种设备的研发,CO2腐蚀性的处理,井口高精度压力的控制及CO2增黏携岩等,需要系统地、跨学科的进行综合研究与公关,最终形成针对不同类型非常规油气藏的CO2钻井技术体系。

5.2 超临界CO2钻井未来技术发展方向

超临界CO2技术上的优势非常适合在连续油管、小井眼、微小井眼、短半径水平井及辐射水平井中使用。

连续油管钻井是20世纪90年代发展起来的一项低成本、高效率钻井技术,由于连续油管省去了所有高压接头,要实现低固相钻井液连续循环就必须保持高于破岩压力的喷射压力,在实际操作运行中难度较大。而超临界CO2射流破岩门限压力低,破岩速度快,大大降低了喷射钻井的工作压力,弥补了连续油管钻井的弱点。如果该技术获得突破,可以大大降低非常规油气的钻井成本,提高钻井效率。

小井眼、微小井眼、短半径水平井等钻井技术的最突出优势是低成本、小钻机、小井场、细管材、泥浆及燃料消耗低,缺点是不能打深井,对钻井液要求也高,尤其是钻杆小,钻压难以加上,环空间隙小,携岩非常困难。而超临界CO2的低破岩压力低,速度快,对钻压要求也比较低,同时,超临界CO2黏度低的特点使其在环空中容易形成紊流,有利于携岩,从而加大了钻井深度。

6 展望及研究方向

综上所述,CO2在非常规油气藏方面的应用有着巨大的潜力,相关的研究也在普遍开展。其中最有前景的3大技术是CO2压裂、CO2驱油和CO2钻井。3种作业都需要大量的CO2,3大技术如果能够普遍应用,将在碳排放交易市场产生巨大的需求,进而促进其他减排技术的发展,实现碳经济的良性循环。大幅推进我国减排的进程。

虽然CO2在非常规油气开发、碳的资源化利用中拥有巨大潜力,但仍存在技术瓶颈,主要包括CO2增黏技术、超轻支撑技术、密闭混砂车技术、最小混相压力控制、防气窜技术、密闭钻井技术、钻井液相态控制技术等。除了以上讨论过的问题外,还有几个重要的问题需要解决。

6.1 CO2气源

当前工业级的CO2主要制备方法多为碳酸钙热解,这个过程将已经矿化的CO2释放出来,使得整个CO2资源化利用过程无法达到负碳的效果。因此,需要进一步加强CO2捕集技术,当前,煤化工废气CO2捕集、发电厂CO2捕集技术、空气CO2捕集技术已经有序展开。这些研究均对实现负碳经济提供帮助

6.2 CO2储藏与运输

CO2一般以液态形式储存,由于常压下CO2无法液化,罐体需要使用的电力保持高压和低温,因此,CO2储藏本身就是一个有碳排放的过程。CO2运输有管道运输和罐车运输两种方式,目前大部分情况使用的是罐车运输,这也是一个碳排放的过程。这对负碳经济产生了挑战。目前,CO2管道运输是最为经济和低碳的方式,但需要前期投入大量人力物力。目前我国鄂尔多斯盆地的非常规油气开发与CO2气源相近,尤其是煤化工产生的是最合适开展CO2产业链建设的地区。

6.3 CO2密封件

CO2在高压下几乎可以溶解进入所有橡胶物质,提高橡胶物质的脆性,降低其强度,所以CO2密封件需要频繁更换。同时CO2作为一个酸性气体,对金属也有一定的腐蚀性,这使得CO2管道、闸门、泵体等频繁出现泄漏。鄂尔多斯盆地的非常规油气开发所需的CO2运输方案中,管道运输是最经济的方案。当前,耐CO2腐蚀的金属涂料已经具有初步研究成果。通过其他方式进行密封也正在进行

6.4 CO2成本

由于我国特殊的地理及工业分布,CO2需求地和CO2产出地往往间隔甚远,这使得CO2运输成本大幅上升。不过随着产业链的日益完善,CO2生产和运输的成本,逐步降低。当CO2价格是够低的时候,会催生一批新的需要CO2的产业,如农业、水泥制造等,产生更大的需求,形成规模效应而进一步降低其成本,实现碳经济的良性循环。鄂尔多斯盆地的非常规油气开发能够起到碳排放产业链的带头和示范的作用。