摆动回转工作台提高B轴精度的有限元分析

王 卓 奚 鹰

(同济大学,上海 200000)

装有BC轴双转台的小型立式五轴加工中心因其应用范围广、能够加工复杂零件、生产效率高等优点备受市场青睐。然而,特有的旋转工作台B轴旋转坐标定位精度超差一直是该类机床生产调试中面临的较大的技术难题。其中,B轴中间锁紧螺母预紧力和径向4个偏心轮侧顶力的大小对滑动导轨副的摩擦力大小有决定性影响。摩擦力在B轴全闭环伺服系统中可视为一种干扰,对定位精度相关指标尤其是其中的反向间隙项有决定性影响。在广泛调查以及相关部门大力协助的基础上,本文借助ANSYS有限元分析软件,针对中间锁紧螺母在不同的预紧力下的摩擦力状况进行了相关的有限元分析及数学计算,并根据分析和计算所得结果,结合机械动力特性及装配实践,综合分析并解释了中间锁紧螺母预紧力对滑动导轨摩擦力的影响规律[1]。

1 结构分析简述

摆动回转工作台的B轴是滑动导轨结构,其结构剖面图如图1所示。B轴旋转体通过环形滑动导轨面、滚针及端面组合轴承与其支架连接形成悬臂旋转机构,通过对中间锁紧螺母及径向4个偏心轮施加恰当的预紧力和侧顶力,使B轴滑动导轨副上的摩擦力大小处于合理值。该装置通过布置在B轴旋转体后部周围的4组碟形弹簧反液压缸机构实现夹紧和放松动作,并由安装于后部的伺服电机经由同步带、连杆摇摆滑块及丝杠等组成的动力机构实现B轴的旋转驱动。其旋转角度的位置精度控制由安装于B轴旋转中心处的圆光栅实时反馈,并通过可编程逻辑控制器(Programmable Logic Controller,PLC)电气控制与伺服驱动机构形成全闭环控制系统。

2 有限元分析模拟的原理及流程

因为本分析涉及滑动摩擦这类非线性接触,所以在ANSYS软件分析设置中采用了牛顿-拉菲逊迭代求解。同时,因为B轴中间支承为滚针和端面球轴承的组合轴承,轴承刚度和变形的关系为非线性行为,所以采用不动点法迭代的原理来计算[2]。其计算流程如图2所示。

3 有限元分析及数值计算过程

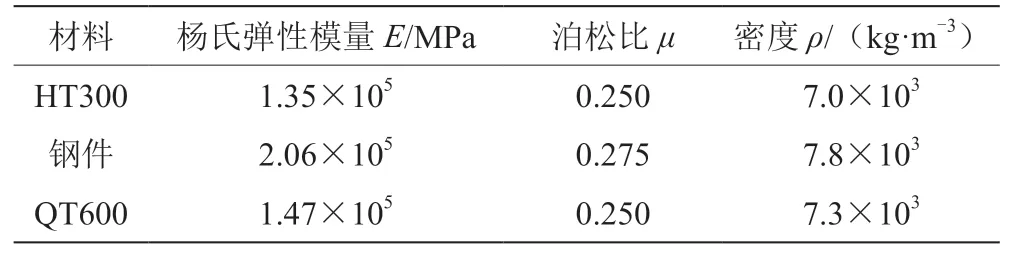

3.1 材料参数设置

材料参数设置如表1所示。

表1 材料参数

3.2 分析计算过程中需要使用的有限元单元

为减小计算规模,对模型做了必要的简化,即将C轴相关部件按照质量点单元进行模拟。因此,在计算过程中需要使用以下有限元单元:模拟实体、模拟中间滚针轴承、模拟摩擦结合面、模拟端面轴承以及模拟质量点[3]。

3.3 设计工况并计算分析

摆动回转工作台的工况取决于两个方面:一方面为中间锁紧螺母的预紧力;另一方面为4个偏心顶轮的支撑力。需要指出的是,4个径向偏心顶轮中,上面两个只是起着辅助支撑的作用,对滑动导轨摩擦力的影响非常小,所以在计算中忽略。在不同的工况下,通过有限元法分析计算,能够得出一组滑动导轨的摩擦力和端面轴承的刚度的值。在这组数据中,数值最小的一组所对应的工况就是装配所需要的数据[4]。

第一组工况:设B轴中间锁紧螺母预紧力矩为20 N·m,同时下面两个偏心顶轮支撑力分别为0 N(无支撑)、50 N、100 N、150 N。第二组工况:设B轴中间锁紧螺母预紧力矩为25 N·m,偏心顶轮的条件与第一组工况相同。第三组和第四组工况中,设B轴中间锁紧螺母预紧力矩分别在30 N·m和35 N·m时,偏心顶轮的支撑条件也与上面相同。以第二组工况为例,利用ANSYS软件及手动迭代混合计算过程如下。

初始条件如下:第一,中间锁紧螺母锁紧力矩为25 N·m;第二,下侧偏心顶轮支撑力为0 N;第三,B轴滑动导轨摩擦副的摩擦系数F0=0.15;第四,径向滚针轴承的直径d2=4 mm,总长度Ln=17.8 mm,有效接触长度Lr=16.2 mm,数量Zr=34;第五,端面推力轴承的滚珠直径d2=8.731 mm,数量Zn=27。根据以上条件,可计算得出滚针轴承的初始刚度与端面轴承的初始刚度为:

式中:Kr0为滚针轴承初始刚度;Kr为初始更正刚度1 644 N·μm-1;Kα0为端面轴承初始刚度;d2为滚珠直径;Zn为滚珠数量;Fα为预紧力。代入数据计算,可得Kr0=340.3 N·μm-1和Kα0=608.4 N·μm-1。

改变滚针轴承的预紧力为10 N·m,数据更正如下:

式中:Kr1为径向更正刚度;Fr1为新预紧力;Lr为有效接触长度;Zr为滚针数量;α为预紧力角度;Kr2为滚针轴承更新刚度。代入数据计算,可得Kr1=1 500.2 N·μm-1和Kr2=310.54 N·μm-1。

经ANSYS进行第一次迭代计算,求得滚针轴承径向的总变形量δr1=6.277 μm。

式中:Fr1为滚针轴承产生的反力;Kr1为径向更正刚度。代入数据计算,可得Fr1´=1 949.3 N。

继而更新滚针轴承刚度与端面轴承的刚度:

式中:Kr1为迭代后的径向刚度。代入数据计算,可得Kr1=1 603.7 N·μm-1。

式中:Kr21为迭代后的滚针刚度。代入数据计算,可得Kr21=332.0 N·μm-1。式中:Ka11为迭代后的端面轴承刚度;Fα1为新预紧力。代入数据计算,可得Ka11=427 N·μm-1。

将第一次迭代更新后的相关数据输入ANSYS中重新计算,运用上述相同的计算方法分别得到二次迭代后滚针轴承的反力Fr2´为1 992.1 N、二次迭代后的径向刚度Kr12为1 607.15 N·μm-1、二次迭代后滚针轴承的刚度Kr22为332.7 N·μm-1、二次迭代后滚针轴承的反力Fα2´为1 655.5 N、二次迭代后端面轴承的刚度Kα12为424 N·μm-1。

当二次迭代后得到的数值的差值占比小于结果值的5%时,可视为收敛,计算结束[5]。其他工况下的相应计算过程在此不再赘述,相关计算结果如表2所示。

表2 不同工况模拟结果比较表(部分计算结果省略)

从表2可以看出,侧顶力的大小对摩擦力的减小有决定性的影响,在30 N·m螺母锁紧力、每侧顶150 N时,摩擦扭矩为302.3 N·m,此值为上述所有工况中的次小值(与最小值297 N·m相差无几),而其端面轴承刚度为191 N·μm-1,为所有工况中的最小值。因此,综合以上因素可以得知,装配时B轴中间锁紧螺母预紧力为30 N·m、每侧支撑力为150 N的工况最佳。

4 结语

根据以上分析,装配时的最佳调整值应包含两方面:一方面应尽量减小摩擦力;另一方面端面轴承的实际刚度应尽量小,从而使B轴具有一定的柔性。当B轴旋转时,滑动导轨副由于几何精度误差等将会导致其产生微量的串动,进而导致摩擦力波动。如果端面轴承的刚度较小,可以较好地缓冲该微量串动,从而使摩擦力的波动不会过大。