钢壳沉管端钢壳三维姿态验收测量技术

朱书敏,李创武,王 永,方 圆

(保利长大工程有限公司,广州 510620)

1 工程概况

深中通道是连接珠江两岸的战略性跨江通道,是集“超宽海底隧道、超大跨径桥梁、深水人工岛、水下互通”为一体的跨海集群工程,是继港珠澳大桥之后,我国又一项世界级重大跨海交通工程。

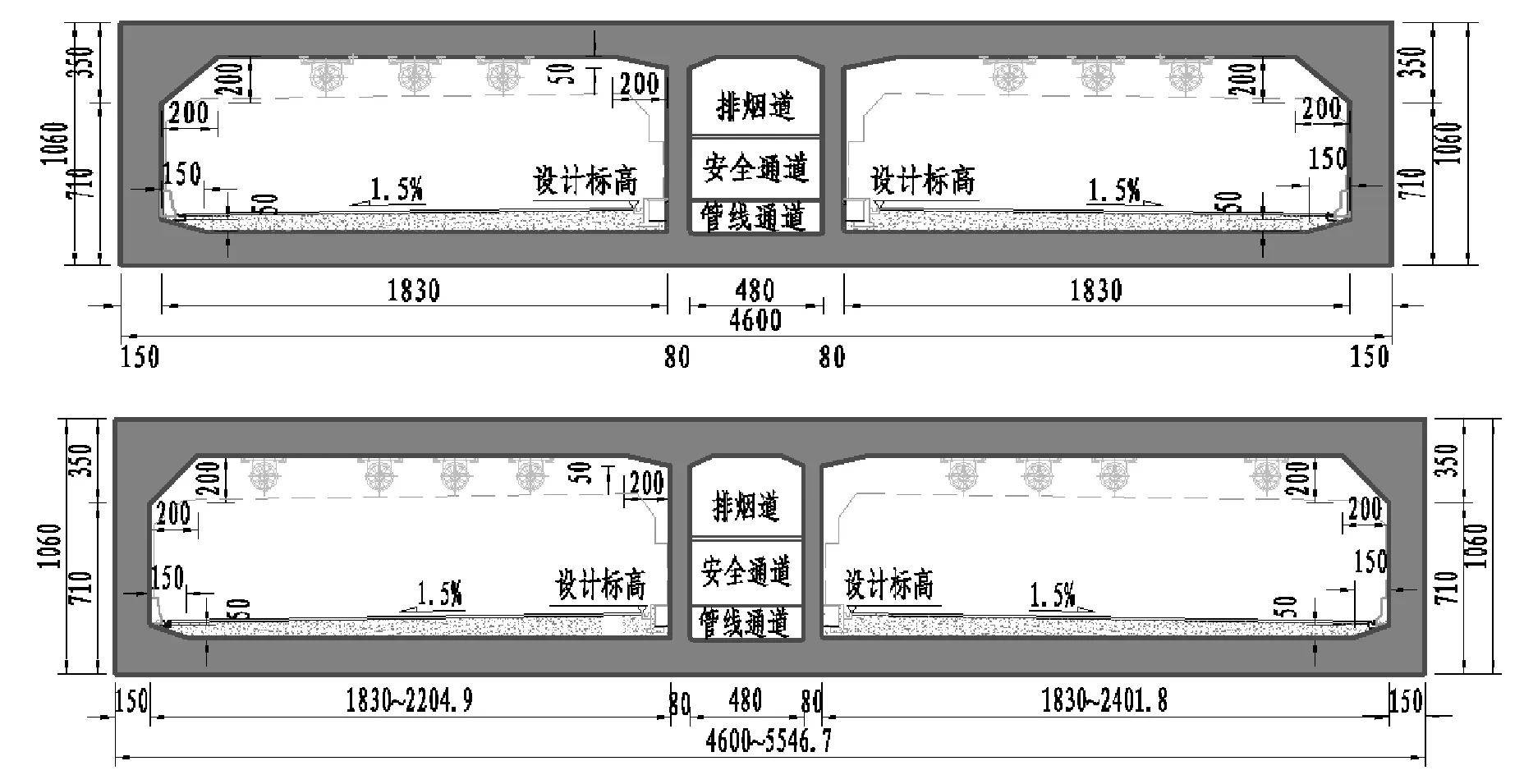

深中通道海底隧道工程全长6 845m,其中沉管隧道段起于K7+030,止于K12+065,全长5 035m。隧道由32节(E32~E1)钢壳预制管节组成,其中标准管节长165m,曲线变宽管节长123.8m,最终接头设置在E23/E22之间。隧道由东向西管节整体组成方案:5×123.8m(非标准段)26×165m(标准段)+123.8m(非标准段)=5 035m。隧道断面采用两孔一管廊截面形式,按施工部位划分管节结构主要由顶板、底板、侧墙及中墙四个部位组成,采用钢壳混凝土组合结构,如图1和图2所示。

图1 标准管节、非标准管节横断面(单位:cm)

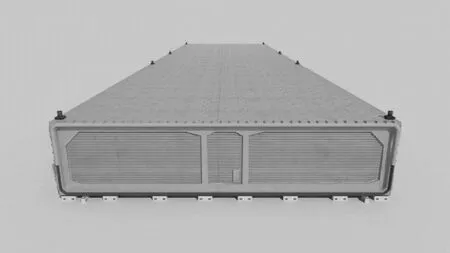

图2 钢壳管节结构形式

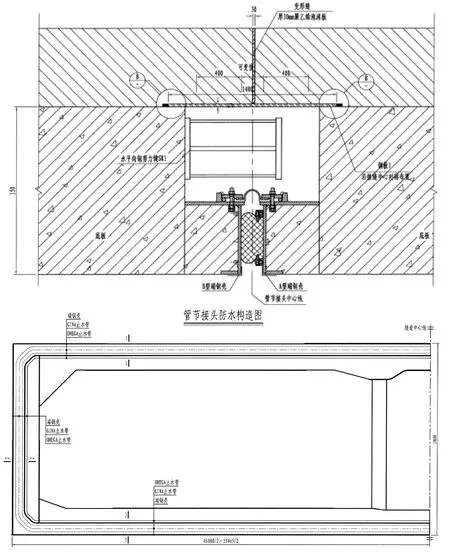

作为管节柔性接头的关键构件,端钢壳设置在沉管管节两端,与管节混凝土联为一体。为安装GINA和OMEGA止水带而设置在管节端部的钢构件,是管节结构重要的永久性构件,图3为沉管端钢壳及止水带结构。

图3 深中通道沉管端钢壳及止水带结构

2 端钢壳验收测量内容与测量技术

2.1 验收测量内容

(1)测量端钢壳端面板的平整度。端面板平整度影响止水带安装后的止水功能,直接引申至管节沉放安装后的一级防水功能,可见端钢壳平整度的重要性。

(2)测量端钢壳的水平偏角、竖向偏角。端钢壳的水平偏角、竖向偏角是沉管端钢壳设计要素之一,主要考虑管节与管节之间的准确衔接。

两节管节对接时,端钢壳的水平偏角直接影响隧道线形偏移,多节管节对接后,其最终走向是否符合设计要求,关键在于端钢壳制作到预制后的水平偏角的偏移量;同理,端钢壳的竖向偏角也直接影响管节与管节之间的纵坡走向,多节管节对接后,若竖向偏角偏差较大,其纵坡会偏离设计要求,造成影响后续铺装层施工的难度增大。

综上所述,端钢壳水平偏角、竖向偏角一定程度上间接影响沉管贯通后路面是否美观圆顺,行车是否舒适、平顺。

2.2 验收测量技术

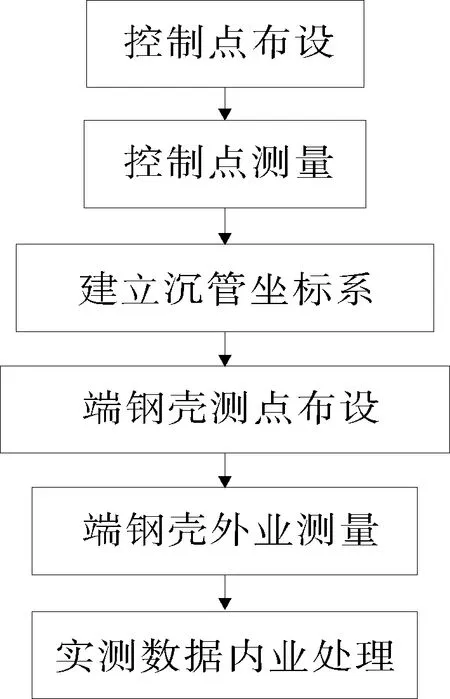

利用高精度全站仪+全圆法观测软件+MATLAB数学软件对沉管端钢壳进行验收测量。全站仪结合全圆观测法软件可自动化、快速、多次测量目标,剔除误差值,并自动计算、输出三维坐标;内业利用MATLAB数学软件,对外业采集的三维坐标,可快速地处理并得到各项目标值(平整度、水平偏角、竖向偏角),从而评定端钢壳最终施工的质量。该测量技术工艺流程如图4所示。

图4 沉管端钢壳验收测量技术工艺流程

2.2.1 全站仪+全圆观测法测量原理

本技术采用的全站仪(Leica TM50)测角精度为0.5″,测距精度为0.6mm+1ppm,另外加上全站仪内配置测量软件-全圆观测法软件,该软件能够指挥全站仪自动测量多测回角(水平角、竖直角)、距离、高程等。

(1)在已知控制点上架设全站仪,设置全圆观测程序(全站仪内置)。根据端钢壳测量的要求,可将程序中的全站仪2C值(一个测回内盘左、盘右照准同一目标时的水平角读数之差)调至3″以内,甚至更低;同时将全站仪竖盘指标差(一个测回内盘左、盘右照准同一目标时的水平角读数之差)调至3″以内,甚至更低。以上全站仪2C值和竖盘指标差的调校使得测量点位精度高。

(2)测量前进行全站仪内部检校,使得各项指标(水平角、竖直角、测距)正常。

(3)测量人员操作全站仪对准各个测量点进行观测并记录。

(4)全站仪根据人为操作的记忆(记忆方位角,全圆观测软件作用),对测量点进行多次观测(即测回法)。若测量过程中2C值和竖盘指标差超限,全站仪会发出提示,测量人员根据需要重新观测或者剔除超限点,并自动保存测量值。

(5)以上操作完后,全圆观测法软件根据各个点位的水平角θ水、水平距离l距、竖直角θ竖,利用已知控制点坐标推算各个观测点的坐标。

因为全站仪自动对测点进行观测后,每个测点有多组水平角、水平距离、竖直角数据,全圆观测程序经过多组数据的计算后进行平均取值,最终得到每个测点的精确数据。同时可以根据多组水平角、水平距离、竖直角,人为地进行平差,由于0.5″全站仪精度较高,直接进行平均取值即可。

2.2.2 MATLAB数学软件编程原理

外业采集完数据后,利用编好程序的MATLAB数学软件,计算端钢壳的平整度、水平偏角、竖向偏角等。

计算前先将全站仪测量的点位数据导出、整理,形成一定格式的电子数据,这样更有利于后续的数据快速、方便地处理。

3 工程应用

保利长大工程有限公司承担深中通道S08合同段,即沉管隧道东侧E32~E23共10节管节的施工任务,里程桩号为K7+030~K8+474。

3.1 测量技术的分析与选取

(1)沉管管节断面尺寸大,根据业主要求,测量点位密度高,测点间距仅1m甚至0.5m,为此采集数量很大。管节两端共254个点,为了提高精度需测2至3个测回,两个端面需要测4~6个测回,而高精度全站仪+全圆法观测软件+MATLAB数学软件可较好地解决该技术难题。

(2)沉管管节座放位置与船坞相距较窄,摆放全站仪的位置距离端钢壳仅10余m,因此有必要采取全圆法观测软件自动监测,减少测量误差。

(3)常规塞尺测量平整度点较多,精度低,工作时间较长,劳动力较大,传统的吊铅球法测量端钢壳竖直角不精确,难以测量水平角。

(4)高精度全站仪+全圆法观测软件+MATLAB数学软件在某种程度上突破了传统的测量方法,既有全站仪单独测量快速、精准的功效,又能实现自动化测量(全圆观测法作用),同时实现大数据处理,呈现三维效果(MATLAB数学软件作用)。

3.2 E32管节测量成果

在E32管节上进行了多次实测和分析,采用高精度全站仪+全圆法观测软件对端钢壳态进行了精确测量,获取了精准的三维数据,使用MATLAB数学软件拟合端钢壳面板平整度、水平偏角、竖向偏角等线型参数,以推断管节制作精度,并可以预推沉管管节拼接偏差。

通过浇筑前、后E32管节端钢壳测量数据的分析对比,平整度、水平角、竖直角的微小变化量均可以充分体现。

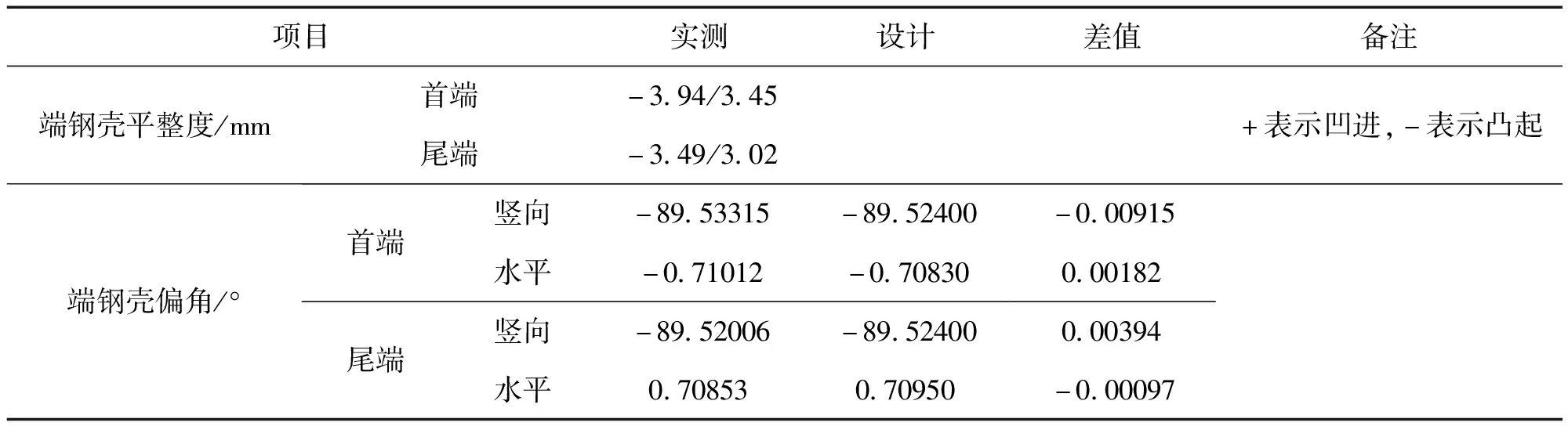

表1测量数据分析显示,浇筑前端钢壳首端平整度凸起最大值3.94mm,凹进最大值3.45mm,平整度数值区间在(-3.94,3.45)mm;尾端平整度凸起最大值3.49mm,凹进最大值3.02mm,平整度数值区间在(-3.49,3.02)mm,测量精度mm级。

表1 浇筑前E32管节端钢壳测量数据分析

首端竖向偏角-89.53315°,水平偏角-0.71012°;尾端竖向偏角-89.52006°,水平偏角0.70853°。竖向偏角、水平偏角分别与设计对比都在秒级范围,转换到长度同样是毫米级精度。

表2测量数据分析显示,浇筑前端钢壳首端平整度凸起最大值3.27mm,凹进最大值3.27mm,平整度数值区间在(-3.27,3.27)mm;尾端平整度凸起最大值5.12mm,凹进最大值6.64mm,平整度数值区间在(-5.12,6.64)mm,测量精度mm级。

表2 浇筑后E32管节端钢壳测量数据分析

首端竖向偏角-89.52582°,水平偏角0.71193°;尾端竖向偏角-89.52141°,水平偏角-0.71005°。竖向偏角、水平偏角分别与设计对比均在11级范围,转换到长度同样是mm级精度。

工程实践表明,对于大型沉管管节,高精度全站仪+全圆法观测软件+MATLAB数学软件测量技术的精度高,该验收测量技术可靠。

4 结语

高精度全站仪+全圆法观测软件+MATLAB数学软件已经应用于深中通道E31、E30、E29、E28管节端钢壳测量,后续的E27~E23管节可继续采用该测量方法。浇筑前后均能顺利地测量、评定端钢壳制作与浇筑精度,为管节预制提供了很好的反馈,同时为后续的沉管隧道监测提供借鉴。

经施工现场管节端钢壳三维姿态的多次验收测量及其数据分析,该测量技术解决了钢壳端验收测量的各项难题,具有精度高、快速、高可靠性能,实现了自动化大数据采集与分析的目的,同时能够满足施工精度要求。