江蓠琼脂碱法提取工艺模型的建立及应用

谢杉玉,万博恺,朱艳冰,2,3,姜泽东,2,3,肖安风,2,3,倪 辉,2,3,李清彪,2,3,蒋青香,于洋君,毛子剑

(1.集美大学海洋食品与生物工程学院,福建 厦门361021;2.福建省食品微生物与酶工程重点实验室,福建 厦门361021;3.厦门市食品生物工程技术研究中心,福建 厦门361021)

0 引言

琼脂(agar)又称琼胶,是从红藻门红藻纲中的大型海藻中提取的亲水性胶体[1],主要成分为琼脂糖和琼脂胶[2],具有独特的凝胶特性、增稠能力以及无毒、低成本等优点,可作为食品添加剂、培养基胶凝剂、制造药用胶囊和合成绿色塑料包装材料的替代品[3-5]等。大型经济藻类江蓠(Gracilaria japonica)[6]是生产琼脂的主要原料,它富含琼脂多糖,在我国福建和广东等沿海省份广泛种植,产量占全国总产量的63.38%[7-8]。

目前,国内外生产琼脂的方法有碱提取法[9]、超声高温提取法[10]、光漂白提取法[11]、酶和酶辅助提取法[12]、微波辅助提取法[13]、超临界流体萃取和加压溶剂萃取[14]等。其中,碱提取法因操作简单且能够显著提高琼脂的凝胶强度[15],故在琼脂生产中得到最普遍应用。碱提取法可分为低温浓碱法、中温浓碱法和高温稀碱法[16],其中,高温稀碱法工艺具有碱质量分数低、耗碱量低、生产周期短等优点,因此,本研究采用高温稀碱法提取江蓠琼脂。在碱法提取琼脂的过程中,条件控制不当会造成琼脂降解及引起凝胶性质的变化[17],且碱处理后江蓠吸收了一定的碱液,通过清洗后才能进行琼脂提取,消耗大量的清洗用水,清洗出来的碱由于浓度低而难以回收利用。因此,在保证琼脂质量和产量的同时,降低碱消耗量和后续清洗的用水量是碱处理工艺优化需考虑的关键问题。

相关研究以硫酸根含量和凝胶强度为评价指标进行碱处理工艺优化[18]。还有研究通过均匀设计对碱处理工艺进行优化,得到琼脂凝胶强度与碱处理三因素的回归方程,通过该方程快速计算出生产不同凝胶强度琼脂所需碱处理工艺条件[19]。虽然这些相关研究以琼脂质量为评价指标对江蓠琼脂碱提取工艺进行了优化,并建立琼脂质量与碱提取工艺条件的回归方程,但均没有把碱处理工艺与碱消耗量、琼脂质量进行关联性分析,导致工艺优化时偏重琼脂质量,忽略了碱消耗引起的环境污染和耗水量增加问题。若通过建立江蓠琼脂质量与碱消耗的模型,以多指标琼脂质量要求计算碱处理工艺,可达到优化传统琼脂提取工艺,降低碱消耗量的预期目标。因此,本文建立了江蓠碱处理工艺对碱消耗与琼脂质量影响的关联模型,优化江蓠琼脂生产过程中的碱处理工艺,以期解决传统江蓠碱处理工艺偏重琼脂质量而忽略碱消耗及后续清洗耗水量大的问题,为琼脂生产节能降耗提供参考。

1 材料与方法

1.1 材料与试剂

干江蓠,福建绿新食品有限公司;草酸、氯化钡、氢氧化钠、次氯酸钠、1,1-乙缩醛和乙二胺四乙酸二钠(分析纯),国药集团化学试剂有限公司;硫酸钾、浓盐酸、间苯二酚、五水合硫酸铜和浓硫酸(分析纯),西陇化工股份有限公司。

1.2 仪器与设备

FE20K 酸度计,梅特勒-托利多公司;MS-H-Pro +加热磁力搅拌器,大龙兴创实验仪器北京有限公司;7200 分光光度计,尤尼柯上海仪器有限公司;SX2-2.5-10GY 马弗炉,济南精密仪器仪表有限公司;WGZ-2000 浊度计,大龙兴创实验仪器北京有限公司。

1.3 实验方法

1.3.1 江蓠琼脂的提取工艺

江蓠琼脂的提取工艺流程为:江蓠预处理→碱处理→4 次水洗→酸化→3 次水洗→漂白→水洗→煮胶→过滤→凝胶→冷冻脱水→干燥→粉碎装袋。

1)江蓠预处理。在实验前用自来水冲洗江蓠,去除泥沙及其他杂物,尽可能排除杂质干扰后,置于通风处晾干,于烘箱中60 ℃烘至恒重。

2)碱处理。配制1 500 mL 一定质量分数的NaOH 溶液(传统工艺质量分数为7%)于烧杯中,加入已处理恒重的江蓠100 g,于一定温度(传统工艺温度为90 ℃)水浴锅中恒温处理一定的时间(传统工艺时间为3.0 h)。

3)水洗。将碱处理后的江蓠与碱液分离后,向江蓠中加入100 mL 清水进行表面碱液的冲洗后放入烧杯中,加入1 500 mL 清水浸泡0.5 h,重复4 次(分别记为第1 级清洗、第2 级清洗、第3 级清洗和第4 级清洗)。

4)酸化。将清洗4 次后的江蓠捞出置于烧杯中,加入1 500 mL 清水后再分别加入0.65 mL 浓硫酸、0.96 g 草酸及0.19 g EDTA-Na2,混合均匀后,搅拌酸化0.5 h。

5)水洗。将酸化后的江蓠置于烧杯中,加入1 500 mL 清水浸泡、清洗至pH=7。

6)漂白。向水洗至中性的江蓠中加入1 500 mL 有效氯质量分数为0.04%的次氯酸钠溶液,混合均匀,搅拌漂白0.5 h,倒去漂白液。

7)水洗。加入1 500 mL 清水进行浸泡、清洗至pH=7。

8)煮胶。将经过以上处理的江蓠样品置于烧杯中,加入1 500 mL 清水,于水浴锅中100 ℃进行煮胶2.0~3.0 h,并过滤得琼脂胶液,冷却至室温形成凝胶。

9)冷冻脱水。将琼脂凝胶切条,于冰柜中冷冻12.0 h,室温解冻后,倒去水分。

10)干燥粉碎。将脱水后琼脂条置于托盘中,于60 ℃烘箱中烘干10.0 h 后取出,用粉碎机粉碎成粉末状,装袋编号,得琼脂粉样品。

1.3.2 碱质量分数对碱消耗与琼脂质量的影响

称取100 g 江蓠样品,加入1 500 mL 质量分数分别为1%,2%,3%,4%,5%,6%,7%,8%的NaOH 溶液,于90 ℃下恒温处理3.0 h。碱处理后其余步骤均按节1.3.1 进行,得到各批次琼脂样品,检测其质量及理化性质。

1.3.3 碱处理温度对碱消耗与琼脂质量的影响

称取100 g 江蓠样品,加入1 500 mL 质量分数为7%的NaOH 溶液,分别在50,60,70,80,90,100 ℃恒温处理3.0 h。碱处理后其余步骤均按节1.3.1 进行,得到各批次琼脂样品,并检测其质量及理化性质。

1.3.4 碱处理时间对碱消耗及琼脂质量的影响

称取100 g 江蓠样品,加入1 500 mL 质量分数为7%的NaOH 溶液,在90 ℃条件下分别处理0.5,1.0,1.5,2.0,2.5,3.0,3.5 h。碱处理后其余步骤均按节1.3.1 进行,得到各批次琼脂样品,并检测其质量及理化性质。

1.3.5.1 碱处理过程中NaOH 消耗量的测定

碱液消耗包括江蓠所吸收的碱量及反应消耗的碱液。

1)碱处理过程中江蓠吸收碱液消耗量为

其中:m1为江蓠吸收碱液消耗量(g);c2为反应后碱液的物质的量浓度(mol/L);V3为江蓠吸收的碱液体积(L);m0为NaOH 的摩尔质量(g/mol)。

2)碱处理过程中反应碱液消耗量为

其中:m2为反应碱消耗量(g);c2为反应前碱液的物质的量浓度(mol/L);V1、V2分别为反应前、反应后碱液的体积(L)。

3)碱液消耗量为

1.3.5.2 琼脂出胶率的测定

现在很多高科技护理设备都在妇科护理当中得到了应用,很多较为先进的管理理念和管理知识也在妇科护理当中起到了作用,面对这些较为先进的设备和技术护理人员也应该及时更新自身的知识储备,提高自己的专业水平,紧跟时代发展的步伐。但是就目前很多的护理人员在专业水平来说是极为有限的,这其中很多人都是才从大学毕业出来的学生,在工作经验方面会有很多的不足之处,另外一部分是经验较为丰富的护理人员,他们因为在已经从事多年的护理工作,在经验方面是比较丰富的,但是很难跟上这个社会的快节奏,不能很快的对于新的设备、技术等进行接受。所以很大程度上来说护理人员的专业水平是比较有限的,这就很容易导致很多安全隐患问题的出现。

将江蓠琼脂及江蓠烘干至恒重,利用式(4)计算出胶率:

1.3.5.3 凝胶强度的测定

参照GB 1975—2010 《食品安全国家标准 食品添加剂琼脂(琼胶)》 的方法。配制质量分数为1.5%的琼胶溶液,等量倒入2 个100 mL 烧杯中冷却,待凝胶形成后盖上表面皿,室温倒置放置15.0 h,在凝胶强度测定仪上测定凝胶强度。凝胶强度以质量分数为1.5%琼胶(干基计)凝胶在15~20 s 内抗破法码的质量与装置杆下端的表面积比值表示,单位为g/cm2。

1.3.5.4 透明度的测定

配制质量分数为1.5%的琼胶溶液,趁热(高于85 ℃)倒入比色皿中,用紫外分光光度计在400~800 nm 间扫描,确定最大吸收波长为750 nm,在750 nm 处测定样品的透光率。

1.3.5.5 硫酸根含量的测定

使用硫酸钡比浊法[20]。称取105 ℃烘至恒重的K2SO4粉末,用1.0 mol/L 盐酸定容配制0.12 g/L的硫酸根溶液,分别取硫酸根溶液0,0.2,0.4,0.6,0.8,1.0 mL 于试管中,用1.0 mol/L 盐酸补至1.0 mL,加入3.0 mL 质量分数为1%的吐温-BaCl2溶液,混匀后静置10 min,于360 nm 下测定吸光度值,制作硫酸根标准曲线。

称取样品琼脂0.05 g,加入25 mL 1 mol/L 的盐酸,105 ℃下消化5.0 h,经脱色过滤后得澄清消化液。取1.0 mL 消化液,按上述方式处理稀释后,测定其吸光度值,并根据标准曲线换算样品硫酸根含量。

1.3.5.6 3,6-内醚含量的测定

使用间苯二酚法[21]。配制1.5 g/L 的间苯二酚溶液100 mL,于冰箱4 ℃保存。配制质量分数为0.04%的1,1-乙缩醛溶液稀释液100 mL,置于棕色试剂瓶中,于冰箱保存。比色前取间苯二酚溶液9 mL、1,1-乙缩醛溶液1 mL 与12 mol/L 的浓盐酸100 mL 混合均匀备用。

配制25 mg/L 的果糖稀释液贮存备用,分别取0.2,0.4,0.6,0.8,1.0 mL 果糖稀释液于10.0 mL 的具塞试管中,用去离子水补足至1.0 mL。另取1.0 mL 去离子水为空白,盖上塞子置冰水浴中5 min。分别取5 mL 新配制的间苯二酚试剂于各试管中,在冰水浴中振荡摇匀,置80 ℃恒温水浴15 min,取出置于冰水浴中1.5 min,在554 nm 的波长下测定吸光度值,制作果糖标准曲线。

称取0.03 g 琼脂样品,完全溶解后定容至1 000 mL。取1.0 mL 溶液,按上述方式处理后,测定吸光度值,并根据标准曲线换算样品3,6-内醚含量。

1.3.6 碱处理工艺对琼脂质量和碱消耗影响模型的建立

根据碱质量分数、碱处理温度和碱处理时间对琼脂质量和碱消耗量的实验结果,分别作碱处理工艺对凝胶强度、透明度、3,6-内醚含量、硫酸根含量、出胶率、碱消耗量、江蓠反应消耗碱量和江蓠吸收碱量的关系方程,并转换成矩阵方程,继而根据决定系数R2和均方根误差RMSE 来判断模型建立的合理性。

1.3.7 数据统计方法

通过Microsoft Office Excel 2013 软件计算实验数据的均值和标准差,并绘制折线图,通过SPSS 19.0 软件对实验数据进行差异显著性分析(P<0.05)。通过Microsoft Office Excel 2013 软件作实验数据的线性方程,并转换成矩阵方程,构建琼脂质量影响因素动力学模型,并由决定系数R2和均方根误差RMSE 来判断模型拟合度。

2 实验结果与讨论

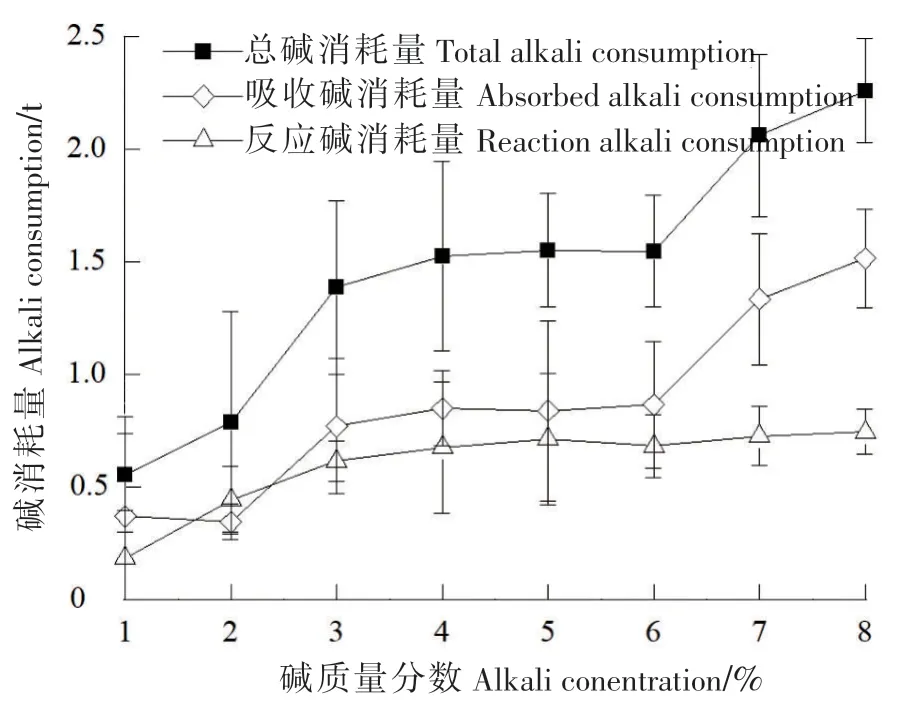

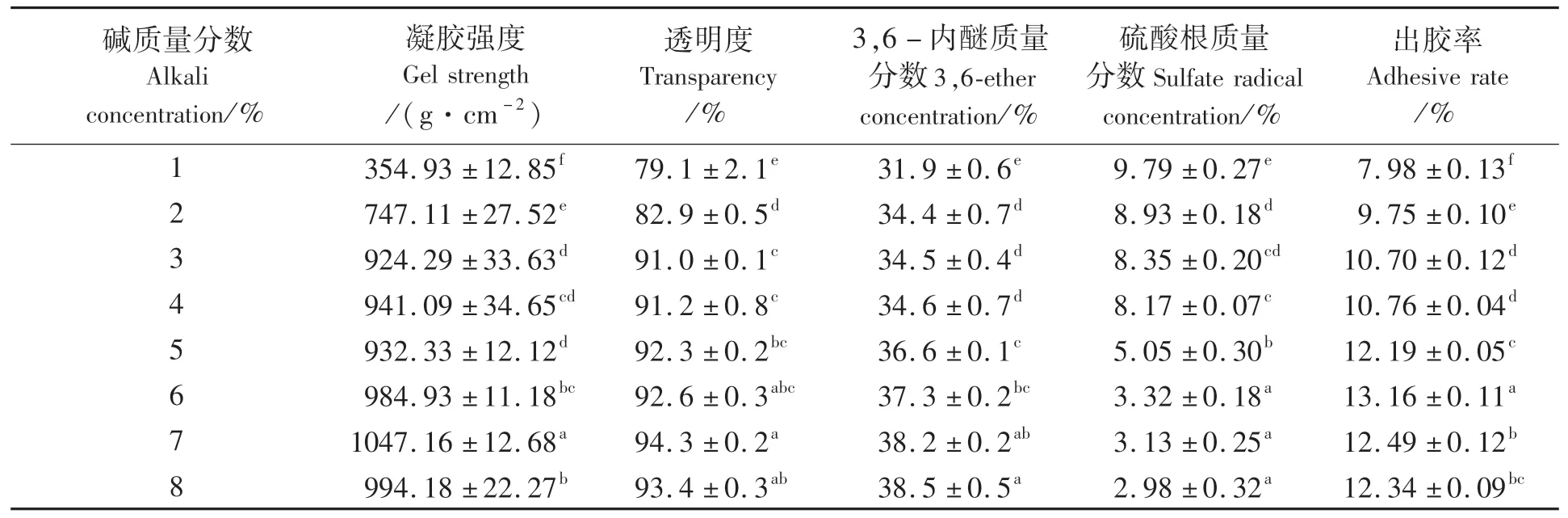

2.1 碱质量分数对碱消耗及琼脂质量的影响

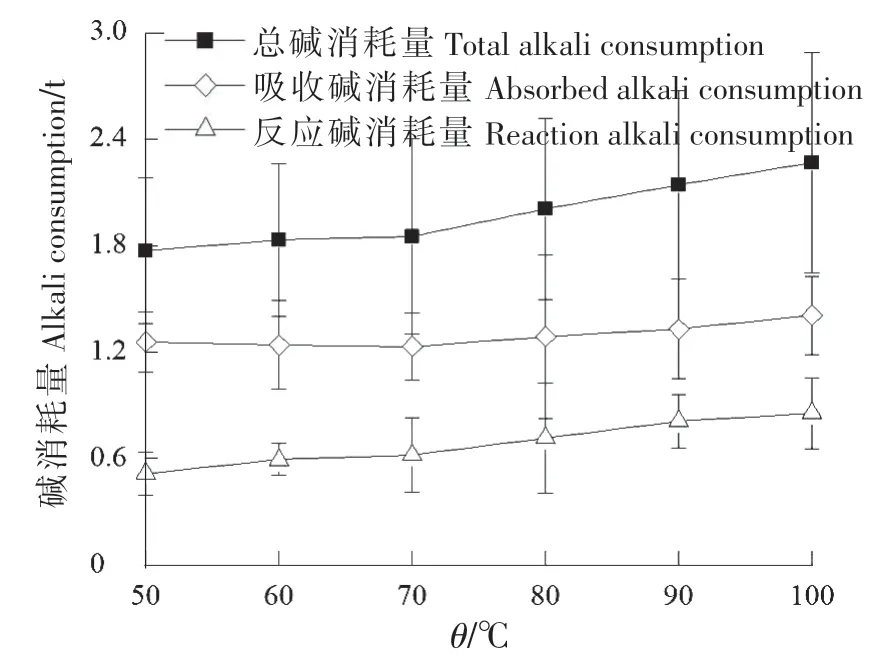

碱质量分数是江蓠琼脂生产的重要参数,会影响琼脂的质量和琼脂对碱的消耗量。目前,工业生产中普遍采用7%以上的NaOH 进行碱处理,导致大量的碱残留在江蓠中,引起碱损失及环境污染。不同碱质量分数对江蓠琼脂质量和碱消耗量的影响结果如图1 所示,可见,随着碱质量分数的上升,江蓠吸收碱液消耗量与硫酸根反应碱消耗量均呈上升趋势。当碱质量分数在5%~8%时,反应碱消耗量无显著变化,但江蓠吸收碱消耗量仍呈现上升趋势。根据节1.3.5.5 和节1.3.5.6 方法得到硫酸根标准曲线为Y=0.460 4X-0.002 4(R2=0.998 9),果糖标准曲线为Y=0.807 7X +0.035 5(R2=0.993 9),通过计算,得到碱质量分数对琼脂理化指标的影响结果如表1 所示。由表1可见,随着碱质量分数的增加,琼脂的凝胶强度、透明度与3,6-内醚含量均呈现先上升后趋于稳定的趋势;琼脂硫酸根的含量随着碱质量分数上升先下降后趋于平缓。该结果与文献[22]对红藻石花菜提取琼脂的研究结果一致。出现这一结果的原因是,碱处理过程中江蓠琼脂中的硫酸根在NaOH 的反应下被除去,增加了凝胶强度[23]。此外,去除硫酸根会导致3,6-内醚的生成,而琼脂的凝胶强度取决于3,6-内醚的含量[24],该反应使江蓠琼脂内部的双螺旋结构[25]更加紧密,故凝胶强度上升。琼脂的出胶率则呈现先上升后下降的趋势,在碱质量分数为6%时,出胶率达到最高为13.16%,当其质量分数高于6%时,江蓠的出胶率有所下降。这可能是由于碱质量分数的增大,使分子质量较低的琼脂提前溶出损失,导致江蓠琼脂的出胶率降低。

图1 碱质量分数对碱液消耗量的影响Fig.1 Effects of alkali concentration on alkali consumption

表1 碱质量分数对琼脂理化指标的影响Tab.1 Impact of alkali concentration on physicochemical indexes of agar

2.2 碱处理温度对碱消耗及琼脂质量的影响

碱处理温度对琼脂质量和碱消耗具有重要影响。目前,在工业生产中,常在90 ℃条件下进行碱处理,一方面可能加快碱水解硫酸酯的速度,另一方面会加快碱液进入江蓠的速度,从而增加碱处理后江蓠中的碱残留量。

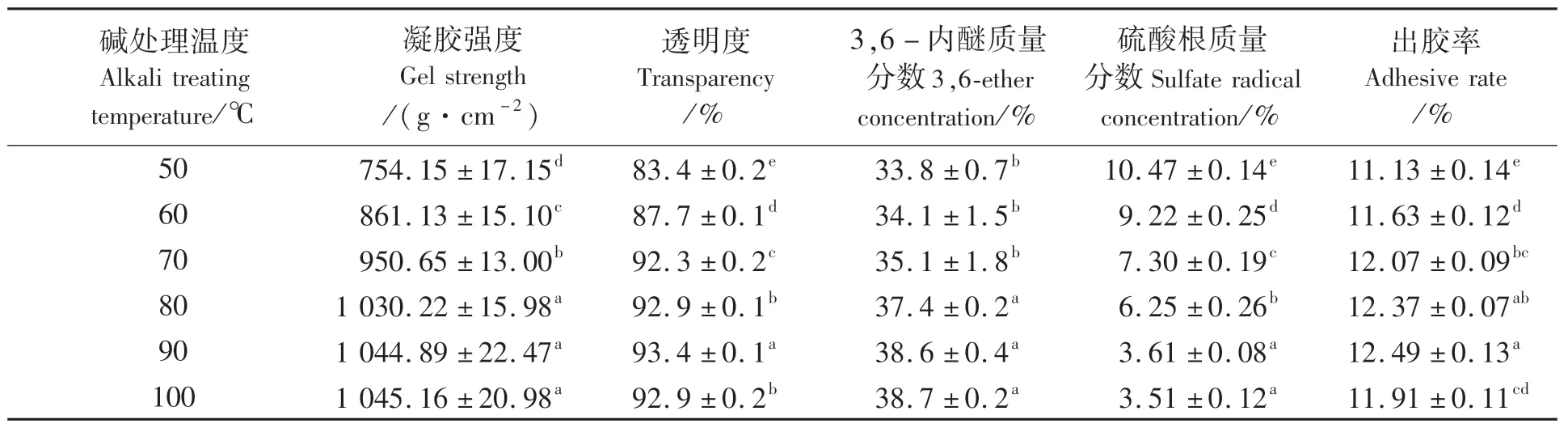

不同碱处理温度对琼脂质量和碱残留量的影响结果如图2 所示,可见,随着碱处理温度的上升,每吨江蓠琼脂产品硫酸根反应碱消耗量从0.59 t 持续增加至0.81 t,但当温度达到90 ℃后,上升趋势平缓。江蓠吸收碱消耗量的变化趋势与硫酸根反应碱消耗相似,随着碱处理温度的升高江蓠吸收碱消耗量呈现先上升后趋于平稳的趋势,从1.26 t 上升至1.41 t。碱处理温度对琼脂理化指标的影响结果如表2 所示,可见,随着碱处理温度的上升,江蓠琼脂凝胶强度从754.15 g/cm2上升至1 045.16 g/cm2,琼脂透明度从83.4%升至92.9%,并于90 ℃时达到最高。该结果与Wang等[16]研究江蓠琼脂理化性质随碱处理温度上升的变化趋势一致。同时,3,6-内醚及硫酸根含量分别随着碱处理温度的升高呈现持续上升和持续下降的趋势;江蓠琼脂的出胶率则随碱处理温度的升高而呈现先上升后下降的趋势,并于90 ℃时达到最高,出胶率为12.49%。Yousefi 等[26]采用波斯湾产的江蓠提取琼脂,发现不同的提取温度对琼脂的产量有显著影响,在80 ℃的提取条件下可得到较高的琼脂产量,且在不同的提取温度下,凝胶强度和硫酸根的含量呈明显的负相关关系,与本文研究结果相似。

图2 碱处理温度对碱液消耗量的影响Fig.2 Effects of alkali treating temperature on alkali consumption

表2 碱处理温度对琼脂理化指标的影响Tab.2 Impact of alkali treating temperature on physicochemical indexes of agar

2.3 碱处理时间对碱消耗及琼脂质量的影响

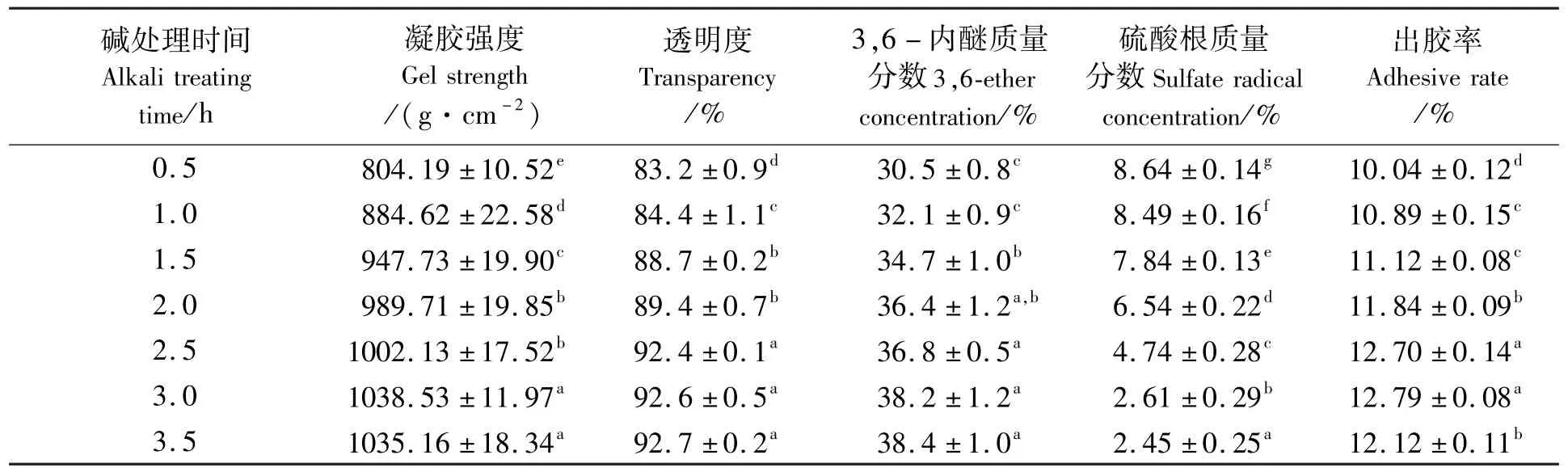

碱处理时间一方面会影响江蓠中硫酸酯的水解程度,另一方面也会引起江蓠中琼脂糖苷键水解,还会影响江蓠中碱残留量。如图3 所示,随着碱处理时间的增加,总耗碱量不断增大,硫酸根反应消耗碱量先增加后趋于平稳(3.5 h 达到最大,消耗量为0.93 t),江蓠吸收碱量也呈现先增加后平缓的变化趋势(3.5 h 达到最高,吸收量为1.38 t)。碱处理时间对琼脂理化指标的影响结果如表3 所示,可见,随着碱处理时间的增加,江蓠琼脂的凝胶强度及透明度呈先上升后趋于平缓的趋势,其中凝胶强度由804.19 g/cm2上升至1 035.16 g/cm2,透明度由83.2%上升至92.7%。出胶率在3.0 h 达到最高为12.79 %,之后随着碱处理时间的增加,出胶率反而下降。这是由于碱处理时间过长,部分琼脂溶于碱溶液中,造成琼脂的流失[27]。随着碱处理时间的增加,NaOH 与江蓠琼脂中的硫酸基团反应更加完全,硫酸根含量从8.64%降至2.45%,3,6-内醚的含量从30.5%升至38.4%,本研究结果与Arvizu-Higuera 等研究琼脂各指标变化的趋势相似[28]。

图3 碱处理时间对碱液消耗量的影响Fig.3 Effects of alkali treating time on alkali consumption

表3 碱处理时间对琼脂理化指标的影响Tab.3 Impact of alkali treating time on physicochemical indexes of agar

2.4 碱质量分数、碱处理温度和碱处理时间对碱消耗和琼脂质量影响的模型构建

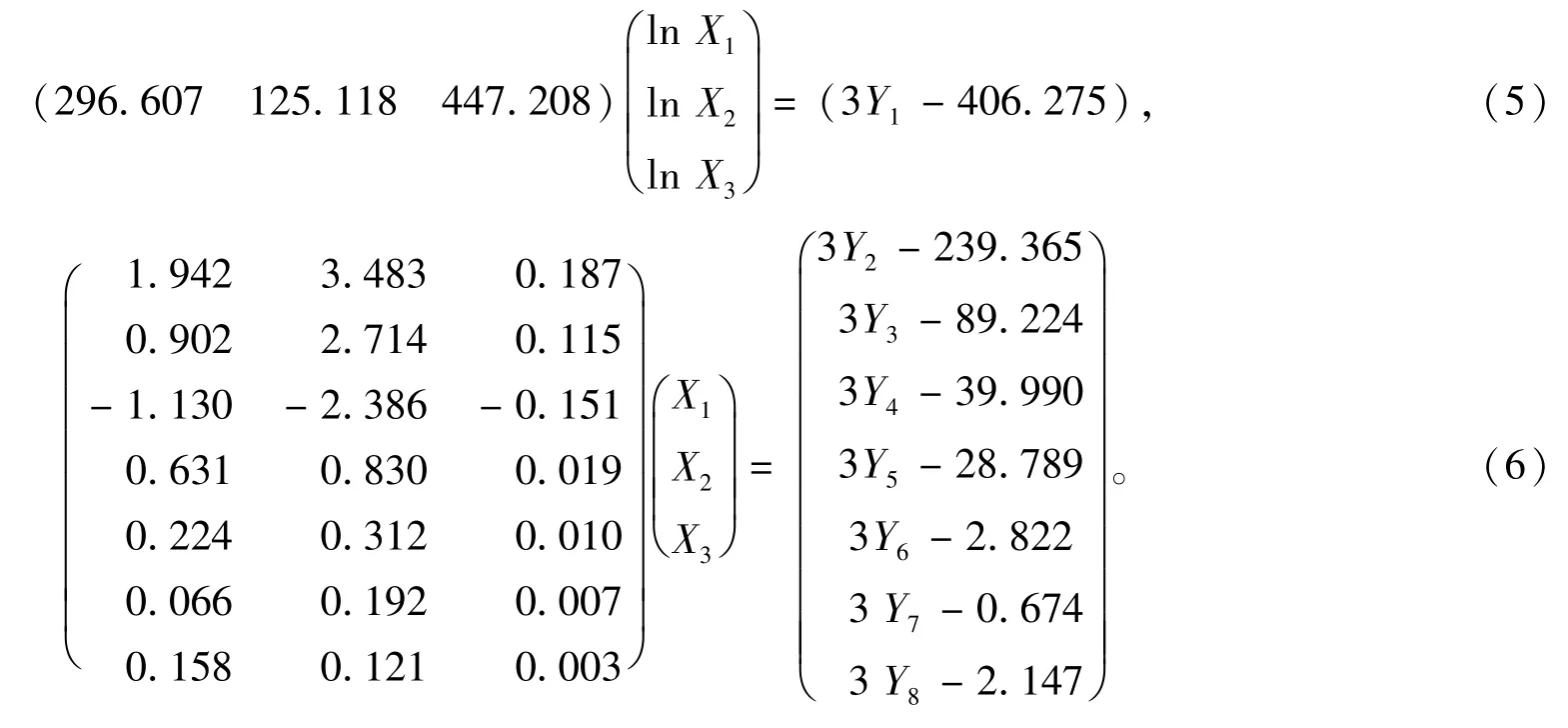

通过以上实验结果,拟合碱质量分数、碱处理温度和碱处理时间对琼脂质量、碱消耗量的影响模型分别如式(5)和式(6)所示:

其中:X1为碱处理质量分数(%);X2为碱处理时间(h);X3为碱处理温度(℃);Y1为凝胶强度(g/cm2);Y2为透明度(%);Y3为3,6-内醚质量分数(%);Y4为硫酸根质量分数(%);Y5为出胶率(%);Y6为碱液消耗量(t);Y7为江蓠反应碱液消耗量(t);Y8为江蓠吸收碱量(t)。

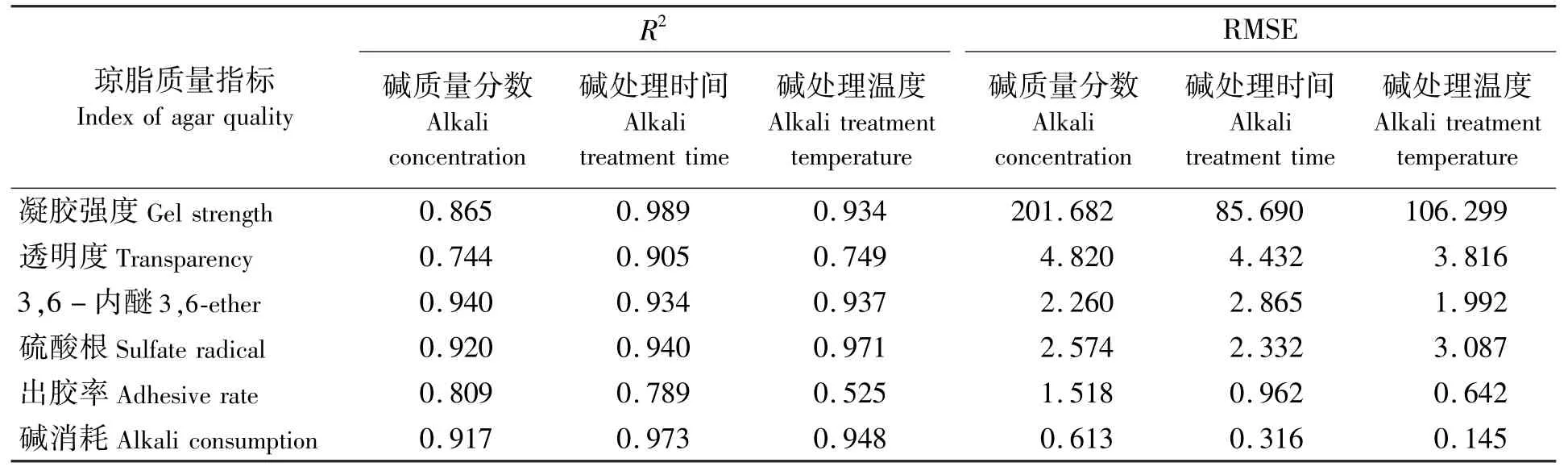

实验值与模型的拟合度主要由决定系数R2和均方根误差RMSE 来判定。为了验证上述建立的模型,利用上述21 组实验数据与模型进行动力学模型拟合,结果如表4 所示。相关理论指出,R2越大,RMSE 越小,实验值与模型的拟合度越好[29-30],通常以R2值介于0.300~1.000 被认为有意义。根据这些理论,本研究的R2在0.52~0.99,除凝胶强度外的其他指标的RMSE 值在0.14~4.82。进一步分析发现,凝胶强度、透明度、3,6-内醚、硫酸根质量分数、出胶率、碱消耗量与不同碱质量分数、碱处理时间和碱处理温度的相关系数R2相对较高,RMSE 相对较低,其中,碱消耗量拟合的R2值较高,RMSE 值最低,故碱消耗量与碱处理工艺的拟合度最好;出胶率R2值较小,所以出胶率与碱处理工艺的拟合度略低于碱消耗量;3,6-内醚和硫酸根质量分数都有较高的R2值,且二者质量指标的RMSE 值较高,所以3,6-内醚含量、硫酸根质量分数与碱处理工艺的拟合度次于出胶率与碱处理工艺的拟合度;透明度的RMSE 值虽低,但是R2值也低,所以透明度与碱处理工艺的拟合度低于前者琼脂质量指标的拟合度;凝胶强度R2值虽然较佳,但RMSE 值高于其他质量指标,表明模型拟合的值较真实值偏差较大,所以凝胶强度与碱处理工艺的拟合度在6 个质量指标中是最低的。

表4 碱处理工艺对碱消耗和琼脂质量影响动力学模型拟合结果Tab.4 Kinetic model fitting results of alkali treatment on alkali consumption and agar quality

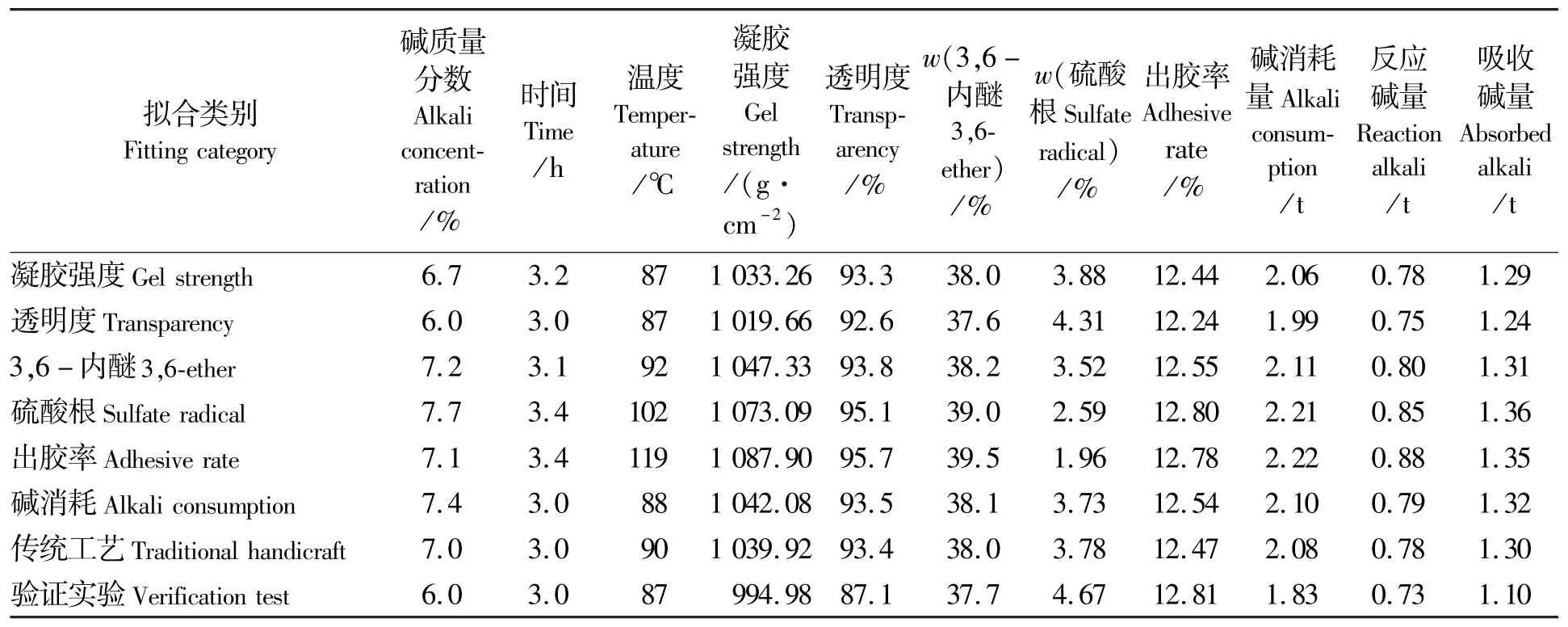

2.5 碱质量分数、碱处理温度和碱处理时间对碱消耗和琼脂质量影响模型的应用

根据拟合的碱处理工艺对琼脂质量和碱消耗影响模型,对目前工业化生产中常用工艺条件下(碱质量分数为7%,处理温度为90 ℃,处理时间为3.0 h)的琼脂质量参数进行模拟,结果如表5所示。由表5 可见,无论用哪个参数进行模拟,所得到的琼脂产品凝胶强度、透明度、3,6-内醚、硫酸根含量和出胶率都与目前生产工艺条件下获得琼脂质量相当,其中,当以透明度为指标模拟优化时,解矩阵方程得到碱质量分数为6%、碱处理时间为3.0 h、碱处理温度为87 ℃,在此条件下每生产1.00 t 琼脂碱消耗量最小(1.99 t)。在此条件下进行验证实验发现,每生产1.00 t 琼脂碱消耗量(1.83 t)与预测值相差小于8%,其中反应碱量(0.73 t)与预测值相差小于3%,吸收碱消耗量(1.10 t)与预测值相差小于11%,说明模型拟合值与实际测量值基本一致。相比目前工业每生产1.00 t 琼脂的耗碱量(2.08 t),可节省12.02%左右的碱。此外,该工艺江蓠中残碱量为1.10 t,相比目前工业每生产1.00 t 琼脂吸收碱量(1.30 t),减少了15.38%左右的碱,有利于减少后续清洗残碱的用水量。因此,采用该模型优化得到的工艺,不仅可以减少耗碱量,还可以减少后续清洗用水量。

表5 碱质量分数、碱处理时间和碱处理温度对江蓠琼脂质量和碱消耗量的影响Tab.5 Effects of alkali treating concentration,time and temperature on Gracilaria agar quality and alkali consumption

采用模型优化得到的江蓠琼脂提取碱处理工艺,不仅琼脂质量与目前企业生产品质相当,且生产单位琼脂产品所消耗碱量降低。琼脂提取耗碱量的降低,直接减少后续清洗耗水量,有利于提高江蓠琼脂绿色生产水平。

此外,该模型还可以用于快速预测不同质量琼脂的生产工艺,如要生产凝胶强度为935.53 g·cm-2、透明度为90.1%、硫酸根质量分数为5.51%的琼脂产品,代入拟合模型,即可解得3 种不同的碱处理工艺,碱质量分数分别为4.8%,4.7%,5.1%,碱处理时间分别为1.4,2.3,2.2 h,碱处理温度分别为69,73,83 ℃。依据模型计算生产单位琼脂产品碱消耗量分别为1.67,1.77,1.83 t,其中江蓠吸收碱量分别为1.10,1.13,1.16 t。相比之下,第1 种碱处理工艺碱消耗量最低。因此,本研究建立的模型,不仅能够减少江蓠琼脂的碱消耗量,还可以对琼脂生产过程的琼脂质量进行精准控制。

3 结论

本实验测定不同碱处理条件下江蓠琼脂的凝胶强度、透明度、3,6-内醚含量、硫酸根含量、出胶率和碱消耗量等,建立了碱处理工艺对琼脂质量和碱消耗量影响的模型。运用模型优化得到碱质量分数、碱处理时间和碱处理温度分别为6%、3.0 h 和87 ℃。与目前琼脂工业生产相比,碱消耗量和江蓠中残碱量分别降低12.02%和15.38%。因此,该模型不仅可以用于优化碱处理工艺,减少江蓠琼脂生产过程中的碱消耗量和耗水量,同时还可用于精准优化不同品质的琼脂碱处理工艺参数,为建立绿色和精准的琼脂生产工艺提供参考。