超声冲击对高速列车用S355J2W钢焊接接头力学性能和残余应力的影响

王洪广 岑升波

作者简介:王洪广(1980—),硕士,副教授,研究方向:机械制造。

摘要:文章以高速列车转向架用S355J2W耐候钢对接接头为研究对象,用熔化极活性气体保护电弧焊、JM55II焊丝对12 mm厚的S355J2W耐候钢板进行了焊接,采用超声冲击法对焊接接头焊趾区域在不同时间条件下进行处理,通过硬度试验和拉伸试验对超声冲击处理和未处理焊接接头的力学性能进行测试,并利用X射线残余应力测试仪对接头冲击前后的残余应力进行分析。结果表明:S355J2W钢焊接接头的经超声冲击处理20 min强化效果最好,焊趾的硬度值较未处理状态提高了14.09%,抗拉强度提高了20.3 MPa;超声冲击降低了焊趾位置的应力集中系数,接头的断裂位置由焊趾位置转移到热影响区;超声冲击对降低焊趾区域的焊接残余应力效果显著,焊趾横向残余应力消除率最高达到334%,焊趾纵向残余应力消除率最高达到366%。

关键词:残余应力;S355J2W钢焊接接头;超声冲击;力学性能

中国分类号:U270.3A471734

0 引言

转向架是高速列车走行部分的关键部件,其性能的优异性直接决定了列车的稳定性和乘坐舒适性,对列车的运行有着无法替代的意义。转向架采用多层多道焊组装而成,多次不均匀热循环输入导致焊接残余应力的产生不可避免,而残余应力对焊接接头的静载强度、刚度、疲劳强度和结构稳定性都有较大的影响,甚至会与外部腐蚀介质相互作用引起构件发生应力腐蚀开裂[1]。焊接接头的破坏一般发生在焊趾、焊接缺陷等部位,因为这些部位更容易引起应力集中现象,在残余应力的叠加下使接头裂纹[2]。所以,研究消除和改善转向架接头残余应力的有效方法,对提高列车的运行安全具有重要的意义。

企业常常使用热处理法、振动时效法、喷丸处理等来消除和改善焊接残余应力,其中热处理法是主流的应力消除工艺,即在高温下材料内部局部塑性变形,使残余应力松弛而达到应力消除的目的。但热处理设备造价高、占地大、能耗高和效率低等因素制约了热处理法的发展,且转向架尺寸较大,对热处理设备要求更高。振动时效法是通过对焊接区域施加循环交变应力,使接头内部产生局部塑性变形,使残余应力得到释放[3]。但该方法要求有大功率激振源和比工件更大的振动台,并不适用于转向架的应力消除。而喷丸处理易造成污染,需在固定的喷丸房间内完成,对作业场地有一定的限制。超声冲击处理法由于其投资成本小、噪声小、效率高和操作灵活简便等诸多优势而成为较为理想的残余应力消除方法。超声冲击利用超声波振动驱动冲击针高速撞击工件表面,使工件表面产生塑性变形和残余压应力,对提高接头的力学性能具有积极的效果[4]。目前针对焊接接头的超声冲击处理大多采用全覆盖式处理[5-7],虽然消除焊接残余应力的效果很好,但是该处理方式工作量较大,效率有待提高。焊接接头的焊趾部分是接头主要的薄弱区域,若对焊趾位置进行超声冲击处理,将大大提高处理的效率。

本文以高速列车转向架用S355J2W耐候钢对接接头为研究对象,采用超声冲击法对焊接接头焊趾区域在不同时间条件下进行处理,通过硬度试验和拉伸试验对超声冲击处理和未处理焊接接头力学性能进行测试,并利用X射线残余应力测试仪对接头冲击前后的残余应力进行分析,研究不同冲击时间对耐候钢接头力学性能和残余应力的影响。研究结果可以为超声冲击处理应用于列车转向架焊接接头残余应力的消除提供理论指导。

1 试验材料及方法

1.1 实验材料和焊接方法

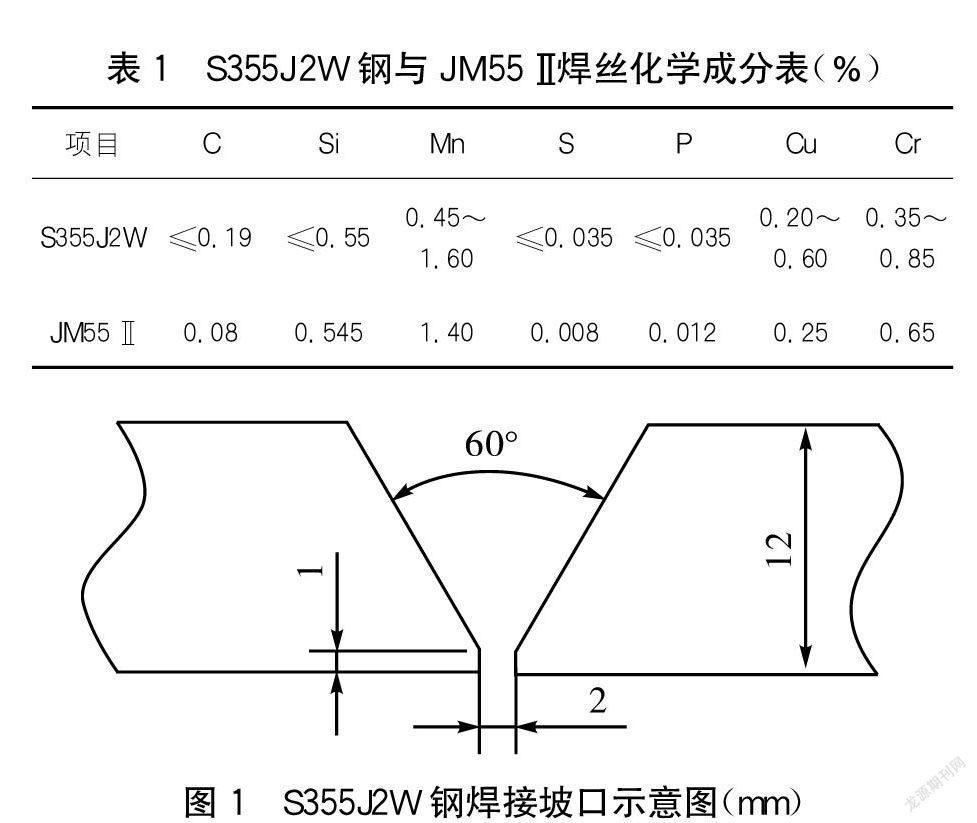

实验采用高速列车转向架用S355J2W耐候钢,板厚为12 mm,焊接材料为JM55 Ⅱ焊丝,母材及焊丝主要化学成分如表1所示。焊接采用V形坡口,根部间隙为2 mm、钝边为1 mm,如图1所示。焊接方法为熔化极活性气体保护电弧焊(MAG焊),采用多层多道焊接,底层焊接电流为120~140 A,填充及盖面焊接电流为250~280 A,保护气体为富氩混合气(80%Ar+20%CO2)。

1.2 超声冲击处理

超声冲击处理采用华云机电科技有限公司生产的Hy2050型豪克能冲击枪对焊接接头的两道焊趾进行冲击处理。冲击选用圆形冲击头。采用2.0 A的激励电流,冲击时间分别为10 min、15 min、20 min。具体的冲击处理过程为:将冲击针对准焊趾处,针头贴合焊趾表面,略施加一定的压力,尽量让冲击枪在自重的条件下进行冲击。冲击过程中,将冲击枪沿着焊缝方向移动,为了降低冲击凹痕的深度,获得圆滑的过渡区,在冲击枪移动的过程中同时向两侧作小幅度摆动。

1.3 硬度试验和拉伸试验

硬度试验采用HVS-30型维氏硬度计,测量载荷为200 g,载荷持续时间为15 s。从焊缝中心向母材方向测量21个硬度点,点间隔距离为1 mm。

拉伸试验参照《焊接接头拉伸试验方法》(GBT 2651-2008)和《金属材料室温拉伸试验方法》(GB/T 228-2010)制成矩形横截面拉伸试样,试样保留焊缝余高,焊缝位于试样中心。拉伸试验所用的设备为DNS300万能试验拉伸机。试样的原始标距为60 mm,拉伸速度为5 mm/min。

1.4 残余应力测试

焊接残余应力测试采用日本Pulstec公司生产的μ-X360n便携式X射线残余应力分析仪。所用靶材为Cr靶,准直管直径为1 mm,功率为30 kV·1mA,零应力铁粉校准。在垂直于焊缝长度方向布置一条有15个测点的测试线,测点距离焊缝中心距离分别为0 mm、±5 mm、±10 mm、±15 mm、±20 mm、±30 mm、±50 mm、±70 mm。

2 结果与分析

2.1 显微硬度测试与分析

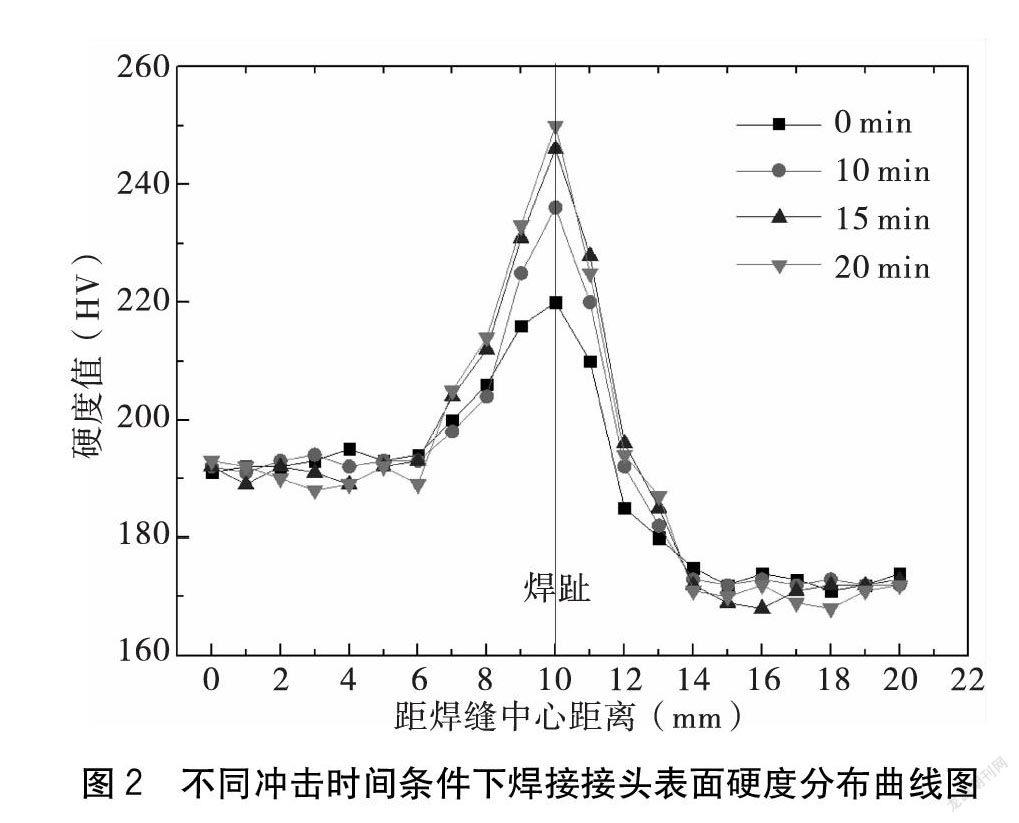

如图2所示为不同冲击时间条件下焊接接头表面显微硬度沿着远离焊缝中心方向的变化曲线。从图2可以看出,S355J2W钢焊接接头在未经超声冲击处理状态下,显微硬度从焊缝中心到焊趾呈逐渐上升趋势,最大值出现在焊趾位置,之后从热影响区到母材区呈下降趋势。这是由于各区域在焊接过程中,经历了不同的热循环温度,相当于经历了不同的热处理,从而形成了不同的组织,导致硬度值出现变化。S355J2W钢焊接接头在10 min、15 min和20 min的超声冲击处理状态下,其显微硬度值分布规律与未处理状态下相同,但是焊趾及其周围区域的硬度值随着超声冲击时间的增大而增大。冲击时间为20 min时,焊趾的硬度值为251 HV,较未处理状态下的硬度值提高了14.09%。超声冲击处理在焊趾附近造成了剧烈的塑性变形,导致试件内部晶体位错在外应力的作用下不断地增殖、运动、塞积和缠结,晶粒内部的位错密度越来越高,位错运动的阻礙也越大,材料的抗变形能力也随着增大,加工硬化效应也愈发明显,所以随着冲击时间的增加,焊趾区域的硬度值也随之增大。但是由于只对焊趾区域进行了超声冲击处理,其他区域的硬度值较未处理状态下并无明显区别。

2.2 拉伸试验与分析

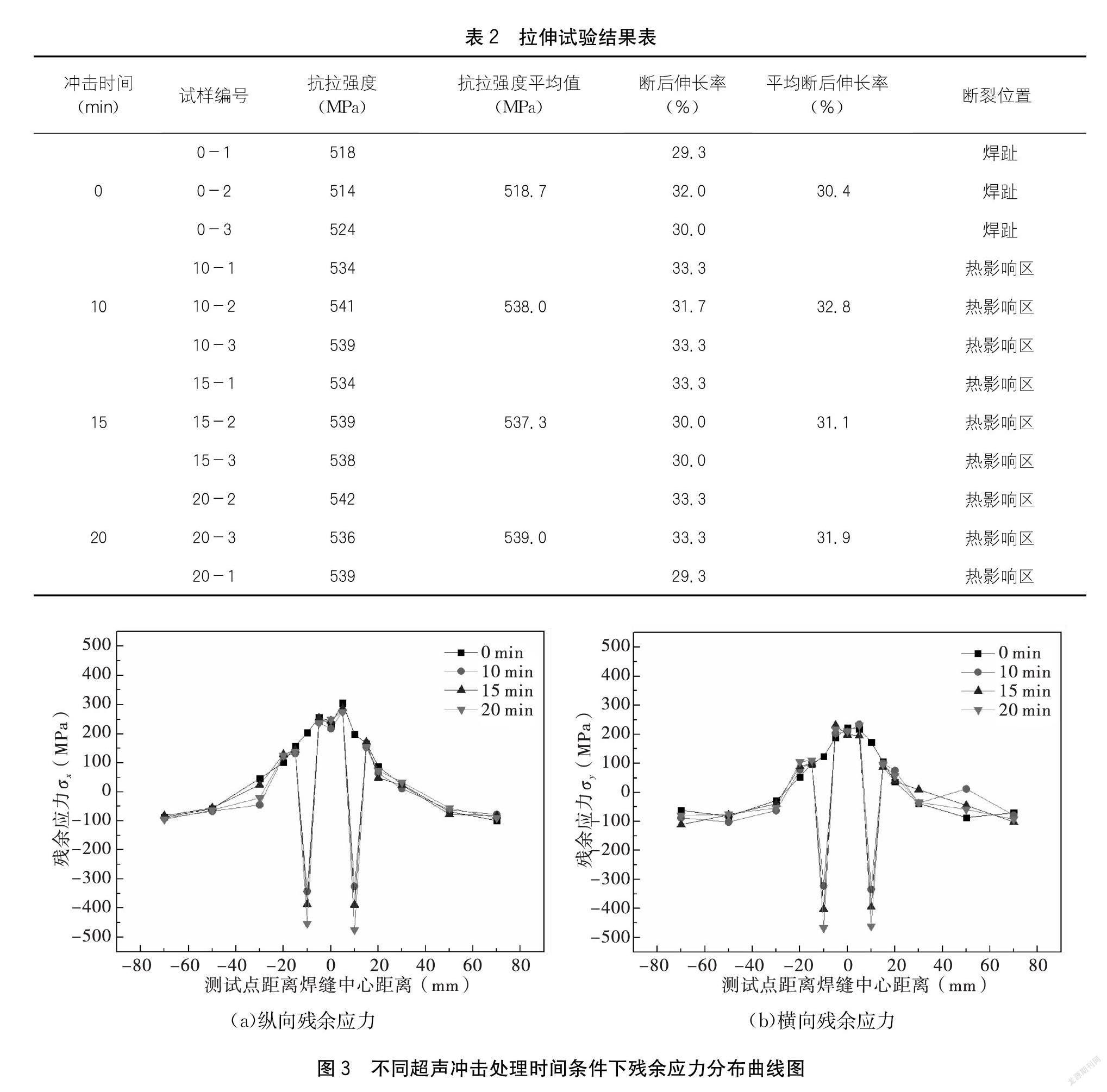

超声冲击处理时间分别为0 min、10 min、15 min和20 min时焊接接头的拉伸试验结果如下页表2所示。由表2数据得知,未进行超声冲击处理的接头,其拉伸断裂位置均位于焊趾处,抗拉强度为518.7 MPa;而经过超声冲击处理后,断裂的位置则位于热影响区,试样的抗拉强度随着冲击时间的增加而增加,但变化不明显,当冲击时间为20 min时,试样的抗拉强度最大值为539.0 MPa,比未处理试样提高了20.3 MPa。另外,超声冲击处理和未处理焊接接头试样的断后伸长率相比也有一定的提升,只是提升的效果不明显。焊缝和母材在焊趾位置出现尺寸突变,在焊趾位置形成了较大的应力集中效应,导致未经超声处理的焊接接头均断裂在焊趾处。但是,焊趾经过超声冲击处理后变成了圆滑过渡,显著降低了原来的应力集中系数。与此同时,超声冲击处理后,焊趾区域发生加工硬化,冲击时间越长,硬度值提高越大,使薄弱的焊趾处的强化效果越好,所以未处理接头拉伸断裂在焊趾处,而经过超声冲击处理接头的拉伸断裂位置在性能较为薄弱的热影响区。

2.3 残余应力测试结果

不同超声冲击处理时间焊接接头纵向、横向残余应力分布如下页图3所示,测点距离焊缝中心距离分别为0 mm、±5 mm、±10 mm、±15 mm、±20 mm、±30 mm、±50 mm、±70 mm。其中,距离为±10 mm时,表示测试点位于焊趾位置。从图3中可知,未进行超声冲击处理的焊接接头表面残余应力分布特征为焊缝区域的纵向应力和横向应力为拉应力,远离焊缝的区域为压应力。焊缝区域的拉应力最高,最大纵向残余应力为305 MPa,最大横向残余应力为223 MPa。其中,焊趾位置的最大縱向残余应力为204 MPa,最大横向残余应力为173 MPa。由此可知,焊缝区域的残余应力峰值超过了S355J2W耐候钢屈服强度的一半。造成焊缝区域残余应力峰值高的主要原因在于多层多道焊在焊接过程中,材料经历了多次不均匀高温热循环输入,巨大的温度梯度在材料内部形成了很高的热应力,加上焊接板各方向被固定,热应力无法通过塑性变形释放,最终形成较高的残余应力。由于本次实验只针对焊趾区域进行超声冲击处理,远离焊趾位置区域的横向、纵向残余应力值并无明显变化。但是焊趾区域经过超声冲击处理后,焊接残余应力消除效果显著,焊缝区域残余应力峰值均有所下降,焊趾位置的横向、纵向残余应力由拉应力变成压应力。由图3可知,焊接残余应力的消除效果随着超声冲击的时间增加而提高。试样经过20 min超声冲击处理后,焊趾横向残余应力由204 MPa变为-470 MPa,消除率达到334%;焊趾纵向残余应力由173 MPa变为-461 MPa,消除率达到366%。焊趾位置经过超声冲击处理后,焊趾表面在冲击头超声频率的作用下产生了剧烈的塑性变形,焊趾表面挤压出一条圆滑的凹槽,显著降低了焊趾的应力集中系数,并在焊趾表层形成了较大的压力层,这些对提高焊接接头的疲劳性能非常有益。

3 结语

(1)S355J2W钢焊接接头经超声冲击处理20 min后强化效果最好,在焊趾区域形成一层硬化层,焊趾的硬度值最高达到251 HV,较未处理状态下的硬度值提高了14.09%。

(2)超声冲击降低了焊接接头焊趾位置的应力集中系数,接头的断裂位置也由未处理时的焊趾位置转移到热影响区,且接头的抗拉强度随着处理时间的增加而提高,接头的抗拉强度比未处理试样提高了20.3 MPa。

(3)超声冲击对降低焊趾区域的焊接残余应力效果显著,焊趾横向残余应力消除率最高达到334%,焊趾纵向残余应力消除率最高达到366%。

参考文献:

[1]方洪渊.焊接结构学[M].北京:机械工业出版社,2008.

[2]Mori T,Shimanuki H,Tanaka M.Effect of UIT on fatigue strength of webgusset welded joints considering service condition of steel structures[J].Welding in the World,2012,56(4):141-149.

[3]饶德林,朱政强,葛景国.振动时效消除拼焊不锈钢板的残余应力[J].振动与冲击,2005,24(2):140-142.

[4]Weich I.Edge layer condition and fatigue strength of welds improved by mechanical post-weld treatment[J].Welding in the World,2011(55):3-12.

[5]孙 杨,胡文浩,李余江,等.超声波冲击处理对S355J2W+N钢对接接头焊后残余应力的影响[J].焊接技术,2018,47(8):102-106.

[6]朱海洋,刘 川,邹家生.超声冲击对Q460高强钢焊接接头残余应力及组织性能的影响[J].焊接,2018(8):11-13.

[7]李占明,朱有利,黄园林,等.超声冲击处理对2A12铝合金焊接接头力学性能的影响[J].材料热处理学报,2010,31(7):104-108.

3871501908264