加氢反应器制造的关键过程控制

刘佳鹏

(大庆石油化工机械厂有限公司,黑龙江大庆 163714)

1 设备部署

加氢反应器是大型石油炼化厂的核心设备,加氢过程在石油炼制工业中,除用于加氢裂化外还广泛用于加氢精制,以脱除油品中的含氧、硫、氮等杂质,并使烯烃全部饱和、芳烃部分饱和,以提高油品的质量(图1)。一般在高温、氢气环境下反应,操作条件恶劣,具有爆炸性,因此对设备设计和生产工艺提出了更严格的要求。

图1 设备布置

该设备主要受压件材料为14Cr1MoRⅣ、40CrNiMoA 和35CrMoA,其中主体材料为14Cr1MoRⅣ锻造耐氢耐热铬聚合物(表1)。14Cr1MoRⅣ材料广泛应用于加氢、换热器等设备,由于其高温强度高,抗氢腐蚀能力强,含碳量控制在0.11%~0.17%,由于铬、钼等熔融元素含量高,其碳当量高,焊接时共有区域很强。因此,在正常运行条件下,反应器也面临着一些问题,如平均腐蚀、电阻腐蚀、氢气的析出、防腐等,特别是表面活性剂的表面开裂和氢致开裂对反应器的安全运行有着非常重要的影响。本文分析并介绍了用于容器加工、焊接、涂装、无损检测、热处理等关键开关的锻造和焊接设备。

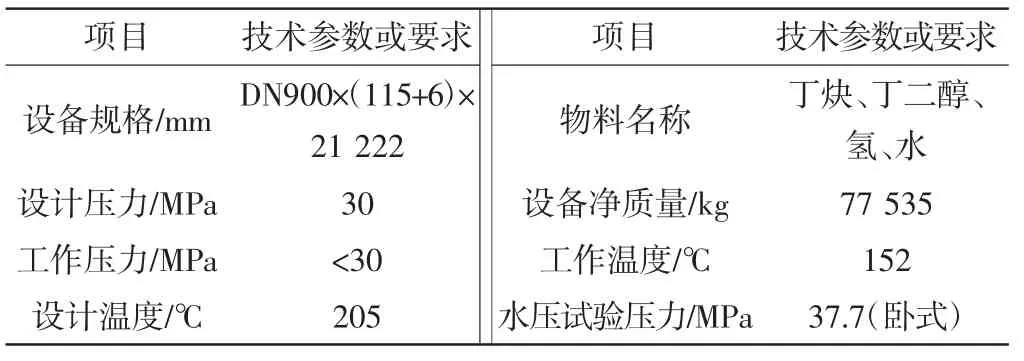

表1 设备主要技术参数

2 材料控制

材料采购自具有生产经验、业绩丰富、同类钢板评定合格的供应商,热处理等质量证明文件和材料的标识符合真实主体的,必须正确、清晰。

2.1 主要材料

(1)主体(包括汽缸、缸尖、顶盖等)材料为14Cr1MoRⅣ制造(正火+淬火),不仅符合NB/T 47008—2010《承压设备用碳素钢和合金钢锻件》标准的要求,而且严格按照14Cr1MoRⅣ锻造技术条件进行制造、控制和验收。复检的内容和资格要求,也应符合技术要求。

(2)S32168 Ⅳ锻件的制备、检验和批准应符合NB/T 47010—2010《承压设备用不锈钢和耐热钢锻件》的要求,并应按照TSI R0004—2019《固定式压力容器安全技术监察规程》硬度规范第2.11.2 的要求进行单独检查。

2.2 焊接材料

焊接材料按NB/T 47018—2017《承压设备焊接材料订货要求》采购,有如下两个要点:

(1)主要材料中使用的焊接材料必须有合格的化学配方质量保证,并采用低氢型焊接材料,焊接材料的脆性系数必须满足焊材回厂时,应严格复验焊材的熔化量。

(2)按图纸要求采用双层涂装工艺。由过渡层涂层组成的焊带应为ER309L,由该涂层制成的焊带应为ER347L。除符合相关标准外,每个焊带(焊丝)和每个焊带(焊丝)的表面化学涂层的化学成分分析必须符合要求。

3 过程控制

3.1 钢瓶加工

为了保证设备在高温、加氢条件下的耐腐蚀性和纯度,必须对气缸内壁进行表面涂层处理。内表面粗糙度Ra 为6.3,焊缝位移不大于1.5 mm,整体直线度不大于17 mm。

(1)锻造汽缸分7 个部分制造,每个部分用支撑线加固,然后放在上面。这些应包括在检测到凸出后按照规定的要求进行泄压热处理,堆焊层的总厚度应满足筒体抽汽厚度处理的要求。

(2)表面修整后,内壁层和凹槽对两端进行修整,应通过合格的焊接来确定类型(图2)。

图2 筒体坡口形式

(3)防转向滚轮支座应水平连接至气缸,气缸的每个部分应标有订单号,并按照线路和标记顺序进行组装。

(4)每台复焊缸焊接、涂装、检查后,内周长用参考金属焊接平整,用抛光轮和细磨板打磨。

(5)B 型焊接配件控制环样品采用同一炉设备制造、热处理,严格执行试验标准、冲击试验、弯曲试验、间歇腐蚀试验按NB/T 47016—2011《承压设备产品焊接试件的力学性能检验》进行,并按相关标准进行合格标引。

3.2 设备缸盖端部

(1)在对锻造工艺进行新的检查后,应按照原设计进行加工,以满足表面活性条件。注:为了确保以下涂层工艺的舒适性,必须“在零件20 的顶盖内”,零件同时处理P57 衬孔。

(2)过渡层涂层合格后,应按工艺要求进行泄压热处理,并对涂层进行涂层和试验。

3.3 设备装配工艺

气缸总成及缸顶、底缸无损初检(Magnetic particle Testing,MT)合格,可转化缝线层非推试验(Penetrant Testing,PT,渗透探伤),非推测中间热电偶军事化热处理,上下盖等密封件水压试验无损检测检查。

4 焊接工艺控制

(1)焊接前,焊接工艺评定按NB/T 47014—2011《承压设备焊接工艺评定》标准进行,设备生产焊接程序按图纸要求和合格焊接程序制定。

(2)组件焊接要求:①焊接前应对所有坡口进行处理,每缸槽两侧100 mm 处清除氧化物、油、渣、灰尘、铁粉等有害物质。磁粉或瞬态试验应在穿透后进行,火焰切割产生的焊接管件段的热影响区也应机械去除;②焊接前,在200~250 ℃的焊接过程中,应采用预热调整焊缝,中间层温度应严格控制,不得低于预热温度;③焊接采用埋弧焊自动焊接技术,尽可能采用低线能量的多层多道焊,有利于降低焊接应力,改善晶粒,用于结构修补和提高强度的效果;④制作焊接文件,确保每种焊接方法、焊接材料的品牌、批号(包括焊丝和焊道的组合)、焊接工艺和每种焊接代码都能被识别;⑤管件的焊接有一层金属保护膜,焊接时逐层进行外观检查,确认无缺陷后方可焊接下一层;⑥开口接管与汽缸之间的尾部焊接接头的极限距离一般不小于200 m;⑦在焊接过程中,如果由于任何原因必须中断焊接操作,则焊接区域和两侧必须保持在200~250 ℃的预热温度,直至重新开始焊接作业,否则应在停止焊接作业后立即进行加氢脱硫或中间热处理以消除应力;⑧焊后热处理前,所有与基体材料(喷嘴、支撑板、起重合同等)连接的部件应进行焊接,热处理后,不得进行焊接或电弧冲击;⑨B 型焊接配件焊接规范:随机焊接用手工电弧焊(位置长50 mm、距离150 mm),底座内部采用手工电弧焊,基础齿轮外侧采用埋弧自动焊,基层焊接时过渡层与面层采用手工焊接。

(3)改良技术要求:①14Cr1MoRⅣ筒体涂装前,用电热板工具将底座换热器从200~250 ℃,过渡层和涂层厚度符合焊接工艺要求;②过渡层完成并合格后,按热处理卡要求进行中间应力释放热处理;③每道焊层的焊渣、污物应清理干净后再升到表面,相邻两道之间的拉力应不大于2 m,焊接不平度应不大于1 mm,而土层要求厚度均匀,表面无夹渣、孔隙、裂缝等缺陷;④应严格控制过渡层和表层之间的温度,不得超过150~200 ℃。

(4)无损检测要求:①所有纹理的增韧层应通过机械加工或研磨去除,然后进行100%磁粉检测,应满足NB/T 47013—2015《承压设备无损检测》Ⅰ级合格的要求;②基地区已进行100%磁粉检测;表面活性剂过渡层与基体、表面活性剂与过渡层表面按标准进行100%超声波分析,不允许使用直径大于25 mm 的未粘合零件,应使用渗透试验的I 类100%Pt 来获得表面面积;③对B 类设备的焊接件进行超声波检测,热和长颈法兰、接管、接管及公称直径的接管或弯头、焊接表面及焊接接头B 级均采用100%MT 控制;④设备经36 h 一般减应力热处理后,对B 级焊接件进行100%超声波检测,对所有焊接件进行100%磁粉检测;水压试验完成24 h 后,所有焊接接头也应进行100%磁粉检测。

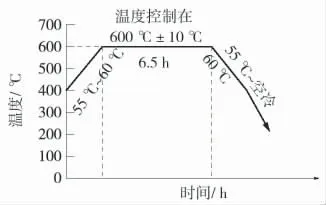

(5)热处理。设备焊前预热温度为200 ℃,焊后氢脱硫温度为300 ℃,持续5 h,分离14Cr1MoRIV 与过渡层焊接,进行抗应力热处理,筒体与端部轮廓装配焊接后进行焊后整体热处理,热处理温度600 ℃(图3)。

图3 设备整体热处理曲线

5 结论

产品来自加氢反应器,经过加工、焊接、表面涂装、无损检测、热处理等焊接设备的相关关系,以严格控制设备停产后所有符合设计和生产工艺要求的参数,对同类设备有一定的参考价值。