某大型高速风洞不锈钢薄壁收缩段成形工艺

杨晓峰,马东平,富泉,李多,黄上甫

1.中国空气动力研究与发展中心 四川绵阳 621000

2.武汉重型机床集团有限公司 湖北武汉 430000

1 序言

某大型高速风洞为国家重大基础设施建设项目,是我国航空航天领域自主创新和跨越式发展不可或缺的设备,建设意义重大、影响深远。收缩段是确保高速风洞流场品质的关键部段,常规风洞的收缩段常采用碳素钢材质,大口径收缩段常采用纵横筋板定形,焊接薄壁蒙皮的方式制作,但由于成形精度较低,所以对流场有一定的影响。为了确保某大型高速风洞良好的流场品质,同时由于特殊工况的需要,所以该入口7m量级的大口径薄壁收缩段采用不锈钢材质,其外侧筋板稀疏,壁厚从入口到出口渐变,内型面精度要求较高。另外,由于不锈钢具有比碳素钢较大的回弹特性,所以这种不锈钢大口径薄壁少筋复杂曲面结构件,采用传统常规的制作工艺无法满足成形需要,国内也尚无可借鉴的经验。因此,研究探索新的成形工艺势在必行。

2 收缩段结构特点及成形难点

2.1 结构特点

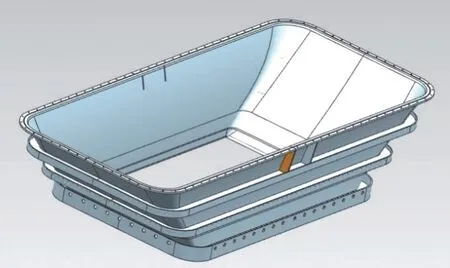

如图1所示,收缩段主体结构主要包括壳体、环筋、分段法兰等。收缩段入口截面为带大圆角矩形,长为7000mm,宽为3000mm;出口截面为带小圆角矩形,长为4000mm,宽为2600mm,轴向长度为1600mm,材质为304L不锈钢,净重8t。收缩段自入口起轴向970mm段壳体厚度为20mm,之后500mm段壳体厚度由20mm渐变至40mm,最后150mm段壳体厚度为40mm。主体结构沿轴线方向设置3个环筋,高度约200mm,板厚为20mm,环筋间距约为500mm,要求内型面加工精度为0.25mm,机加工前焊接成形型面精度控制目标为3~10mm。

图1 收缩段三维结构

2.2 成形难点

该收缩段属于大口径薄壁少筋刚度低的结构件,需分瓣模压后再拼焊成形。由于不锈钢相对碳素钢在模压时冷作硬化效应显著,有强烈的回弹特性,因此分瓣方案、单瓣精准成形、多瓣拼接定形难度大,铆装过程需采用合理的工装支撑和预置焊接收缩量来控制焊接变形;且圆弧角为马鞍状双曲型面,需制作专用压制模具。

由于奥氏体不锈钢温度敏化的特点和热裂纹敏感性,所以焊接变形大,精度难以保证。为此,焊前须进行焊接工艺试验,根据材料特性和构件特点合理选用焊接坡口和焊接参数,焊接过程须严格控制层间温度,采取对称施焊、反变形焊接等措施,来控制焊接变形并保证焊接质量[1,2]。

3 常规高速风洞收缩段的成形方法

3.1 框架蒙皮成形

如图2所示,常温1m量级以上高速风洞的收缩段,采用沿轴向和径向筋板定形后用蒙皮覆盖的方式成形。但是,受制于筋板焊接后变形以及蒙皮自身型面精度,收缩段整体型面成形精度较差,流道精度在±15mm,不利于保障流场品质。

图2 框架蒙皮型面收缩段

3.2 分瓣模压拼焊成形

常温1m量级以下高速风洞的收缩段可采用分瓣成形然后拼焊的方式,成形后再通过机加工可保证型面精度达到0.5mm以内,某0.6m高速风洞的收缩段如图3所示。该结构件采用8瓣成形,马鞍形圆角段采用锻件机加工成形,优点是成形后壁厚和型面有保证;缺点是材料利用率太低,加工周期长,仅适合制造小口径的收缩段。

图3 某0.6m高速风洞的收缩段

4 不锈钢薄壁收缩段成形工艺

4.1 工艺路线及分瓣方案

不锈钢薄壁收缩段成形工艺路线为:分瓣成形→铆装→焊接→热处理→型面检测。

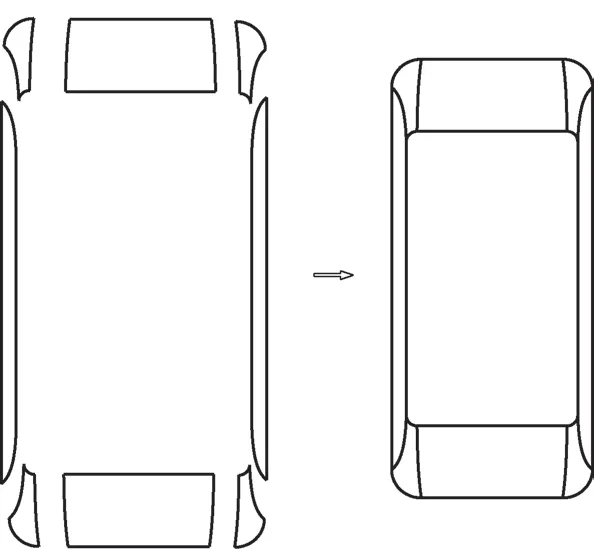

根据收缩段结构特点以及制作经验,采用分瓣模压再拼焊成形,去应力后再通过机加工达到型面精度的工艺方法。为了减少焊缝,根据曲面收缩段型面特点,分瓣方案如图4所示,即分成4个单曲面板和4个圆弧角双曲面板拼焊的形式。针对收缩段壁厚由20mm渐变为40mm的要求,结合焊接变形和机加工余量,采用50mm钢板整体下料后压弯成形,控制单瓣成形内型面余量为3~10mm。

图4 分瓣方案

4.2 单曲面成形

4个单曲面板内型面曲面呈线性变化,成形难度较小,因此使用通用折弯模具压制成形。按图样计算各面展开尺寸,根据截面数据制作加工检验样板,反复校形即可实现,如图5所示。

图5 单曲面成形检测

4.3 双曲面成形

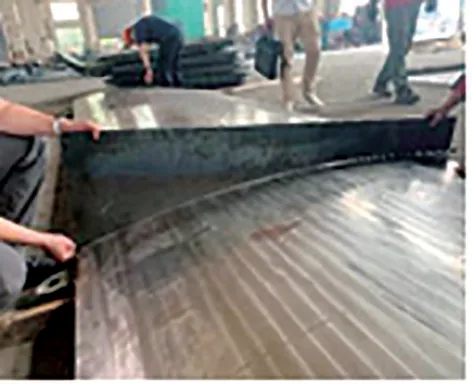

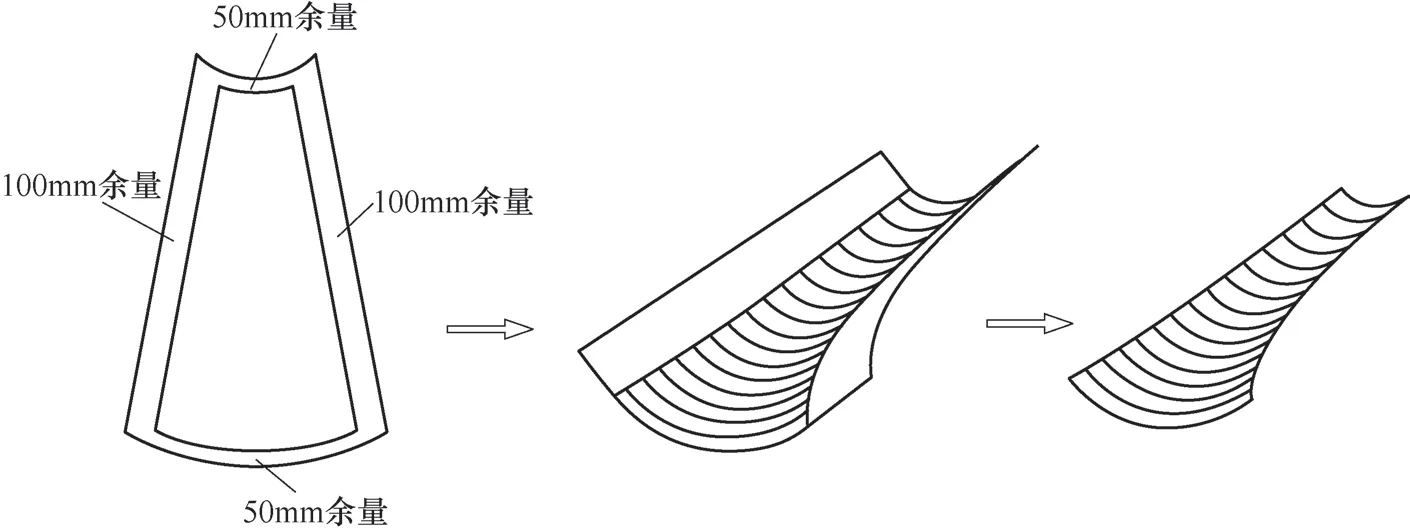

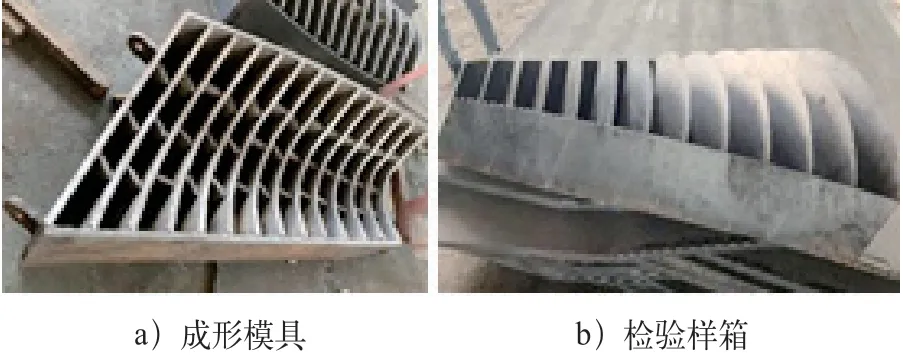

因4个圆弧角内型面为双曲面,曲面复杂,且弧长较短,故需采用分步多次模压成形。为了验证模压可行性和模压所能达到的型面精度,采用不同规格的碳素钢板材模压并检测其成形精度,根据验证结果不断修正模具的型面。多次模压试验结果表明,针对细长型的圆弧角,分成两段加工,大头端采用35mm板材,小头端采用45mm板材,压制成形后再拼焊成一体的方案是最可靠的,同时放样下料周边要加放50~100mm余量,成形加工结束再切割余量,双曲面成形过程如图6所示。双曲面成形模具采用加密的框架结构,模具型面经过机加工,型面准确且刚度高,可以反复模压和校形,成形后再采用样箱检验确认,如图7所示。

图6 双曲面成形过程

图7 双曲面成形模具和检验样箱

4.4 工装定形铆装拼焊

单曲面和双曲面经过模压、人工时效再反复模压整形,确保每个分瓣型面曲率稳定,测量合格后即可进入铆装拼焊工序。

铆装拼焊工序要保证多个分瓣间的相对空间位置:首先,在平台上放样划十字中心线、法兰内侧轮廓线、法兰外侧轮廓线、壳体大头外侧轮廓线及壳体小头内侧投影轮廓线定位。然后,根据前期焊接工艺研究,结合收缩段结构和材质特性,铆装时预放了10mm焊接收缩余量。壳体与工装贴合,按划线位置调整法兰和壳体相对位置,采用定位焊固定。为了确保多个型面组合后的空间几何尺寸,专门制作了确保型面的定形工装。定形工装分为内金字塔形框架和外圆角C形框架,且都经过了精加工,可以将多瓣准确定位。

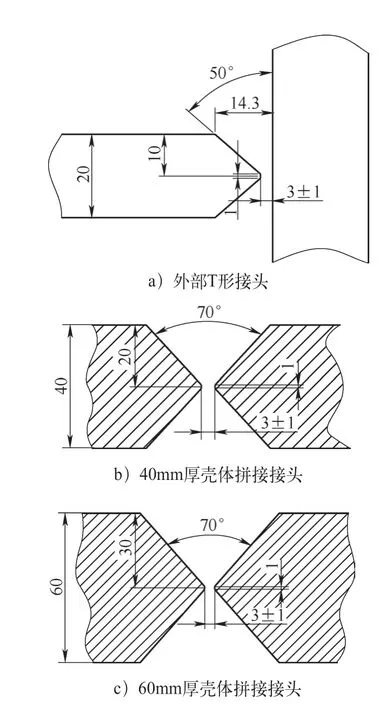

4.5 焊接工艺及变形控制

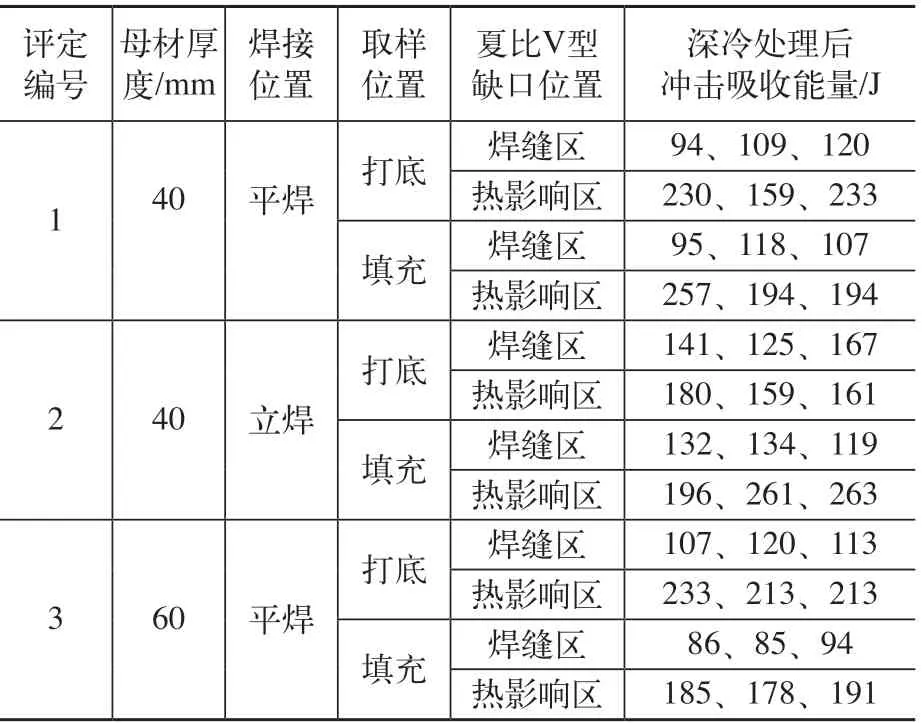

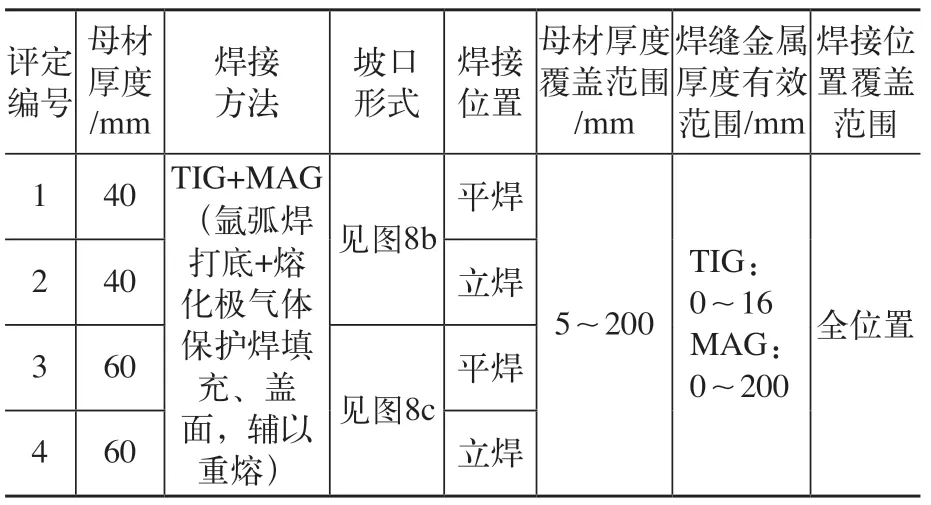

收缩段焊缝及其热影响区低温(77K)冲击吸收能量(V型缺口)不低于50J。通过研究,最终确定选用ER317L焊丝,采用TIG打底+MAG填充盖面+TIG重熔的焊接方法,接头坡口形式如图8所示,焊接参数见表1。按定位焊、加固焊、打底焊、填充焊及盖面焊等顺序焊接,同时在焊接过程采用多层多道焊,每道焊缝层间温度控制在80℃以下,以防止焊接过程热输入温度过高,导致焊缝内部产生硫化物。焊接过程采用多层多道焊接,平焊焊道宽≤12mm、横焊焊道宽≤15mm、立焊焊道宽≤18mm,根据零件特点和焊缝情况首选平焊或采用搭建工装将焊缝处于平焊或船形焊状态进行焊接。非必要和特殊情况外不采用立焊焊接,尽量保证焊缝处于最佳位置状态焊接。合理的焊接参数和优化的施焊方法,保证了焊缝及其热影响区低温冲击吸收能量要求。冲击吸收能量检测结果见表2。

表2 冲击吸收能量检测结果(77K)

图8 接头坡口形式

表1 焊接参数

收缩段不锈钢材质和结构刚度低是产生焊接变形的主要因素。不锈钢因热导率小,热膨胀系数大,故焊后易产生较大的内应力,导致焊接变形。收缩段外部纵向加强筋很少,导致焊接时的刚度低。焊接时纵向焊缝横向收缩后,引起收缩段出入口向内收缩变形;由于焊接断面大,输入热量多,所以必然引起较大的纵向收缩,使得收缩段产生扭曲变形。为控制收缩段焊接变形和保证焊缝质量,除了采用分布、对称、多次翻面焊接外,还采取了焊接工装加内支撑的反变形措施,确保焊缝收缩和变形是对称的,以防止零件变形集中到一个方向发展和应力的不对称。

4.6 热处理

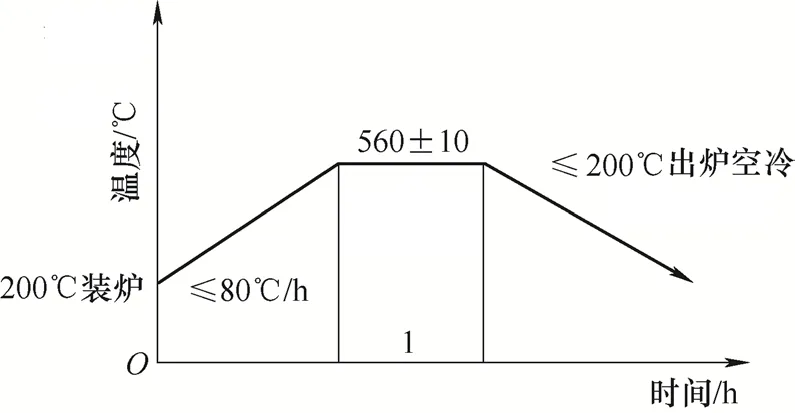

消除焊接应力的方法有锤击法、振动法、预热法、局部或整体高温回火法、温差拉伸法等。对于不锈钢结构件,GB 150—2011《压力容器》中没有明确要求,为去除不锈钢收缩段结构件焊接应力,做了大量热处理工艺研究,最终确定热处理温度为(560±10)℃,升温速度≤80℃/h,保温1h,装炉、出炉温度均≤200℃,热处理工艺曲线如图9所示。该热处理工艺兼顾了确保冲击吸收能量高和去应力最大化的结果。热处理设备选用箱式电阻炉(控温精度±5℃),保证收缩段受热均匀。热处理过程中内支撑工装不拆除,可减少热处理变形。

图9 热处理工艺曲线

4.7 收缩段型面质量检测

收缩段预拼成形后,采用非接触式三维激光扫描测量方法检测内型面精度,对整体型面分多层多点进行检测,扫描拟合的型面与收缩段三维数字模型进行比对,综合评估型面精度[3]。经过对检测数据的分析,型面尺寸和加工余量处于3~10mm以内,满足了成形要求。

5 结束语

高速风洞收缩段是影响风洞流场的重要部段,对航空航天飞行器地面测试结果有较大影响。大口径收缩段的成形始终是风洞建设的难题,而对于大口径薄壁曲面收缩段成形难度更大,对不锈钢焊接质量要求更高。通过开展不锈钢大口径薄壁少筋复杂曲面成形工艺研究,采取科学地拆分结构、碳素钢件工艺验证、精加工工装定形、预放收缩量、多人对称施焊、整体组装等反变形措施,以及实施与变形实时检测相结合的成形工艺,采用TIG打底+MAG填充盖面+TIG重熔的焊接方法,同时基于(560±10)℃热处理温度,成功解决了大口径结构件整体成形的难题,为不锈钢大口径薄壁少筋复杂曲面成形提供了工程实践经验。

———重庆建成世界一流汽车风洞