一种汽车行业供应链智能制造的发展综述

闭习欢

摘 要:本文克服了传统焊接机器人工作站规划布局方法的不足,提出了具备数字化机器人柔性焊接线的规划,该焊接线具备生产数字化管理和多产品柔性生产能力。本文以某汽车生产企业的点焊机器人工作站规划布局为案例, 展望了供应链智能制造的发展趋势。

关键词:数字化工厂 点焊机器人 智能供应链

An Overview of the Development of Supply Chain Intelligent Manufacturing in Automobile Industry

Bi Xihuan

Abstract:This study overcomes the shortcomings of the traditional planning and layout method of welding robot workstation, and puts forward the planning of flexible welding line with digital robot. The welding line has the ability of production digital management and multi product flexible production. Taking the planning and layout of spot-welding robot workstation in an automobile production enterprise as an example, this paper looks forward to the development trend of supply chain intelligent manufacturing.

Key words:digital plant, spot welding robot, intelligent supply chain

1 引言

随着汽车市场的发展,汽车更新替换愈发频繁,汽车生产线需要从原来的量大单一产出,向小批量多种类转变。新规划焊装生产线需要满足多车型柔性共线生产的需求,焊接设备的柔性设计是汽车公司建造车身生产线的基本模式。而随着零件在工位间的转运传递、大小零件上件越来越多的依靠机器人携带抓手实现,柔性抓手在工装中的比例越来越大。工装夹具和输送抓手的柔性设计成为实现生产线的柔性的关键设备[1]。

由于市场客户多样化的需求以及全球汽车行业竞争的激烈化,汽车产品的快速更新,对应多品种少量生产的产线是必须的,因此要求今后汽车生产线向高产能、高柔性、高自动化方向发展,因此,柔性化在焊装线上尤为重要。柔性化有两种要求,一是批量生产,夹具以一定时间批量切换的柔性生产;二是混流生产,夹具无序切换的柔性生产[2,3]。

同时也有高校在研究制定柔性夹具的分析评价方法[4]。在机器人末端工具上进行柔性设计,极大的扩宽了工具的工作空间范围,同时工具的切换,如焊钳的切换,抓手的切换,为差异化的产品提供了便利,使得生产线的接纳力能更广泛[5,6]。目前,设备柔性化在国内汽车厂内应用广泛[7],集中体现在主线上,即下车体合成框架结构后。如日系,采用平台化标准设计,工装夹具无需切换就可实现8车型共用[8]。

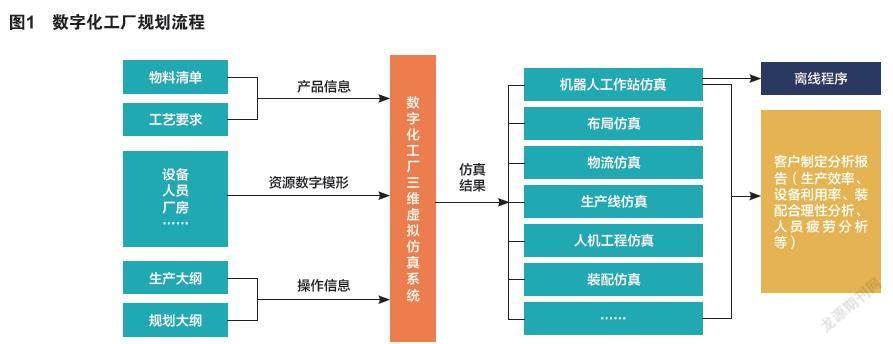

2 数字化机器人车间

数字化车间的运行,既需要依靠数字化、网络化和智能化的先进设备和生产模式,也需要充分发挥人的作用,在科学高效的管理基础上实现提质增效[9]。数字化车间从产品设计、工艺优化、制造生产、装配优化等方面都需要提供完整的数字化解决方案。传统的数字化规划流程如图1所示。目前许多国内汽车零部件公司供应链体系面临从原来“少品种&大批量”到现在“多品种&小批量”的转变;原材料持续涨价进一步加重了供应链体系的成本压力。针对这一系列的变化,提出解决这一问题的根本措施还是要走专业化的道路。需要重新定义专业化,不仅基于产品分类,还要基于工艺分类,盘活供应商现有存量,重树供应商伙伴信心,重新建立战略供应链体系。某数字化工厂为解决这一问题,率先落成并投入生产,并充分肯定这是公司供应链钣金类数字化工厂一个全新的里程碑事件,开启了供应商自动化提升项目全新的一页,并强调这是制造业未来发展转型升级的一个必然趋势,期待携手更多的供应商伙伴一起推进智能制造更进一步。

3 数字化机器人柔性焊接工作站解决措施

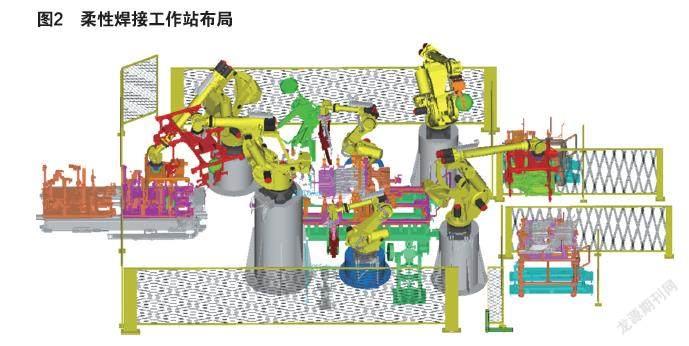

目前国内汽车零部件供应商面临问题:从原来“少品种&大批量”到现在“多品种&小批量”的转变;原材料持续涨价进一步加重了供应链体系的成本压力。为了推动汽车零部件企业进行产线和产品升级,提升国内企业制造水平!以国内某数字化机器人柔性焊接线是公司支持供应商自动化提升的示范性项目为例,该产线于2021年8月12日由某科技承接,联合SGMW技术中心设计和建设,2021年10月15日建成投产。该生产线总投资550万元,目前具备生产数字化管理和多产品柔性生产能力。该柔性生产线可以实现单班次节省员工12人,按照每天2个班次,每个月工作20天计算,2年就可以收回成本。图2所示为柔性焊接工作站。

通过对数字化柔性焊接工作站的模拟仿真,可以实现产品的焊点信息掌握,零件设计缺陷改进,调试时间缩短等。该线作为公司支持供应商自动化提升示范性项目,充分地利用了公司技术研发资源及成熟的汽车生产线设计和建设能力,高效达成项目目标。

4 展望

隨着时代的进步,科技的发展,我们必须主动出击,向前一步,朝着工业制造2025迈进!本文结合某公司业务开发中增加模块化以提升设备的柔性和兼容性;同时展望未来的采购策略更加优化,摒弃引入金融服务降低供应商一次性投入成本;提倡供应商实现其厂区内物料运输少人化,推进无人物流等等。另外,将来可从汽车供应链业务定位、业务模块、核心价值、系统解决方案、维护服务平台建设等多方面对数字化工厂进行提升。最后,将来可从数字化机器人柔性焊接线的投资回报情况方面,在实现“从0到1”的基础上,进一步推广供应链达成“从1到N”的实现。最终打造属于国家的智能制造新名片,全面助力打造全新的供应链数字化工厂, 助力国家早日实现成为创新、跨界、体验的标杆,助力十四五的宏伟蓝图!

参考文献:

[1]邸泉玮,张学忱,张秋月,孟令洋.基于汽车车身柔性焊接夹具的夹紧机构仿真分析[J].内燃机与配件,2019(18):91-92.

[2]禹化宝,张俊华.汽车焊接夹具设计的研究与进展[J].焊接技术,2013,42(12):1-6.

[3]刘冠麟.柔性生产线的设计理论研究与应用[D].吉林大学,2014.

[4]黄海.用于白车身焊装多车型共线生产的智能柔性定位单元研发[D].华南理工大学,2017.

[5]孙玉林,王玮,汪欢.柔性夹具的合理应用[J].中国新技术新产品,2015(14):82.

[61]叶才中.机器人数字化车间工业智能制造新模式探讨[J].机电信息,2016(18):167-168.

[7]曹彦玲.汽车多车型柔性焊装线研究[D].湖南大学,2015.

[8]刘晨光,廉洁,李文娟,殷勇.日本式单元化生产——生产方式在日本的最新发展形态[J].管理评论,2010,22(05):93-103.

[9]孟维,崔文喆,孙博.数字化车间制造运行管理评价体系的构建与分析[J].质量与认证,2021(10):74-76.