煤制乙二醇装置尾气吸收系统CO2溶解度分析及操作优化

郭志强

(新乡中新化工有限责任公司,河南 获嘉 453800)

0 引 言

河南能源化工集团新乡永金化工有限公司(简称永金化工)200 kt/a煤制乙二醇项目为非石油工艺路线,采用通辽金煤化工有限公司的合成气制乙二醇法(合成气制备草酸酯再加氢获得乙二醇)。合成系统是煤制乙二醇工艺生产的关键环节,乙二醇合成反应过程复杂,对合成循环气组分要求严格,而尾气吸收系统的良好运行是维持合成循环气组分稳定的重要一环。

随着煤制乙二醇工艺的日渐成熟,近年来国内新上及拟建乙二醇项目较多,乙二醇市场已经趋于饱和,乙二醇产品利润逐渐下滑,因此,如何实现降本增效将是各乙二醇企业立足于市场的关键。煤制乙二醇工艺中,由于原料气CO在脱氢系统发生副反应生成0.02%(体积分数)的CO2(2CO+O22CO2),羰基化反应副反应也会产生微量的CO2(2 CO+2NO2CO2+N2),加上原料气CO中含有的微量CO2气杂质,系统内CO2会逐渐累积,需在尾气吸收系统将CO2排出,以保证合成循环气有效组分的稳定,但是尾气吸收系统在排出CO2的同时,有效气CO也会被排出,造成CO原料气的浪费,煤制乙二醇的CO单耗高居不下。以下结合永金化工煤制乙二醇装置的实际生产情况,分析CO2在系统中的产生途径,探究工艺环境(23℃)下CO2在甲醇中的溶解度,以期对煤制乙二醇装置尾气吸收系统的优化调整起到指导作用。

1 乙二醇装置尾气吸收系统流程及工况分析

1.1 尾气吸收系统工艺流程

煤制乙二醇装置羰基合成反应器(R201)内反应后的循环合成气经过冷却、分离,部分循环气进入尾气压缩机(C501)前缓冲罐(V504),被C501加压后,经尾气压缩机后冷却器(E510)冷却降温,然后从尾气吸收塔(T501)底部进入,与高压空气在T501底部混合,自下而上与经甲醇冷却器(E511)冷却后的高压甲醇泵(P604)送来的甲醇逆流接触,循环气中的NO与甲醇、空气中的O2在T501内反应生成亚硝酸甲酯(4NO+4CH3OH+O24CH3ONO+2H2O),亚硝酸甲酯(MN)被喷淋而下的甲醇吸收,通过压差作用送往酯化塔(T101A/B)塔釜,尾气则从T501塔顶排出至园区尾气处理系统。

1.2 尾气吸收塔工况分析

尾气吸收塔塔顶压力1.0 MPa(A)、温度23℃,塔顶喷淋甲醇量19.5 m3/h、塔釜温度<70℃、液位1 000 mm。尾气吸收系统的放空量决定着乙二醇合成系统有效气组分CO、NO、CH3ONO的比例,合成循环系统中N2、CH4不易溶于甲醇,尾气吸收系统较易对其进行控制;CO2在甲醇中的溶解度较大,而尾气吸收系统的主要作用是调节系统中的CO2含量,尾气吸收系统操作压力对CO2在甲醇中溶解度的影响较大。为减少CO放空损失,需减少尾气处理量,同时需释放出更多的CO2,因此需降低尾气吸收系统压力,减少甲醇对CO2的吸收。目前一些物化手册零散地介绍了CO2在甲醇中的溶解度,并没有23℃工况下CO2在甲醇中的溶解度数据,故尾气吸收系统降压调整有一定的盲目性。

随着永金化工对乙二醇合成工艺参数的调整及系统产能的逐步提升,需增加系统有效气组分、降低CO2含量,由此需提高尾气吸收塔(T501)的进气量,但这样会造成CO放空量增加,乙二醇生产的CO单耗增加。因此,可通过降低T501操作压力,降低CO2在甲醇中的溶解度、增加CO2放空量来维持有效气的适宜组分。在尾气吸收系统降压调整过程中,为防止亚硝酸甲酯(MN)的放空导致系统NOX的损失,采用逐步降压的方式:在维持系统负荷与T501塔内其他工艺条件不变的情况下,每次降压约0.05 MPa,将T501塔顶压力逐步降至0.90 MPa(A)、0.82 MPa(A)、0.80 MPa(A)、0.75 MPa(A)、0.70 MPa(A),每次降压后至少稳定72 h,最终将T501塔顶压力控制在0.70 MPa(A)。

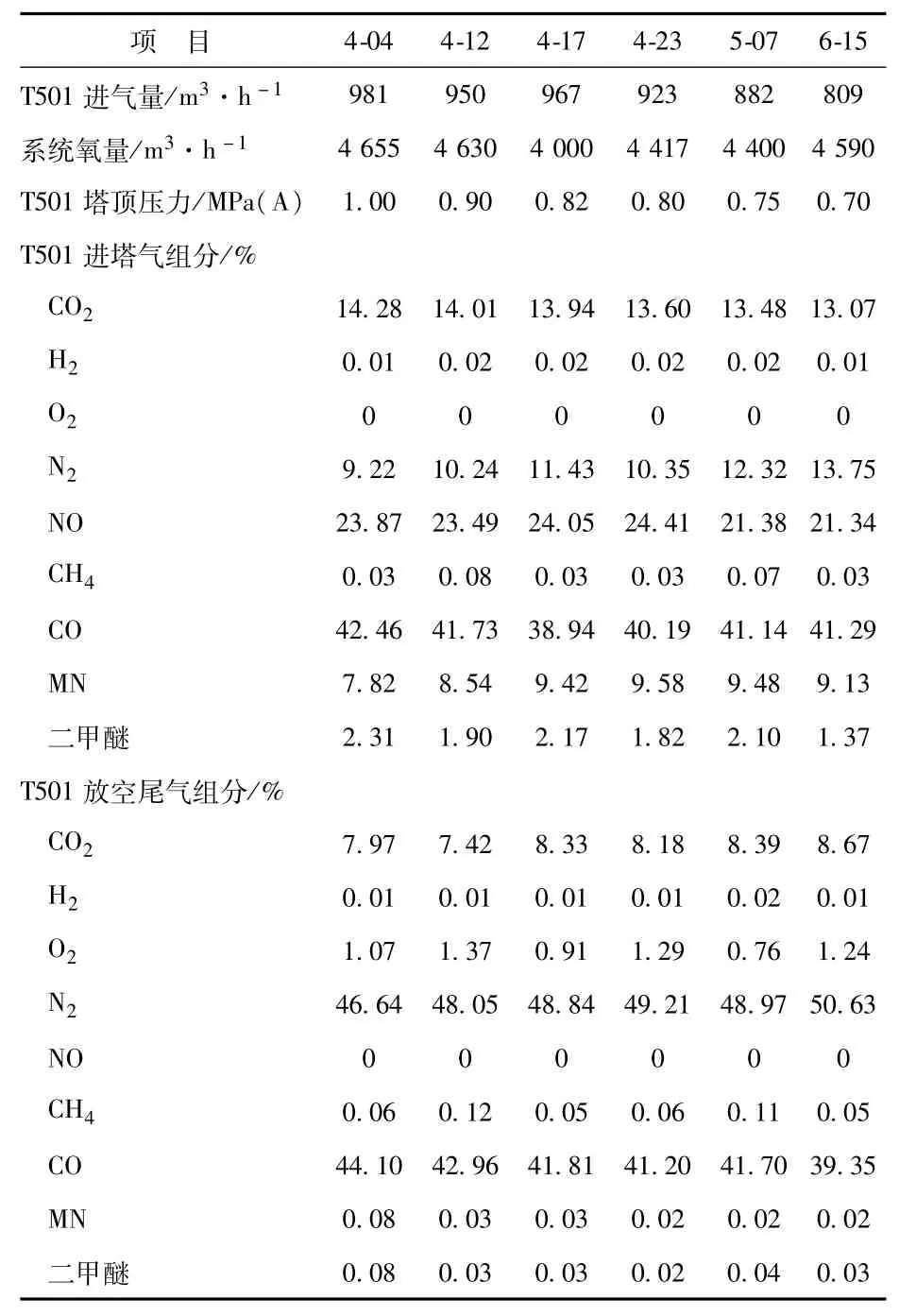

在上述降压调整过程中(时间跨度为2019年4月4日—2019年6月15日),尾气吸收系统负荷约93%(氧气投入量约4 600 m3/h),尾气吸收塔(T501)塔顶喷淋甲醇量19.5 m3/h,T501塔顶温度稳定控制在23℃,每次降压尾气吸收系统至少稳定运行24 h后对T501进出口气组分进行取样分析,数据(体积分数)见表1[T501进塔气取样点为合成循环压缩机(C201)入口缓冲罐(V209)、出塔气取样点为T501塔顶尾气放空点,进塔气和出塔气同时取样]。可以看出:通过对T501进行降压操作,在T501进气量减少的情况下,放空尾气中CO2含量呈上升趋势,由此系统中CO2不会累积而可保持稳定;放空尾气中的亚硝酸甲酯(MN)含量保持稳定,未因T501压力降低而发生“解吸”;T501进气量减少的情况下,CO放空量降低,由此维持了有效气组分的稳定,利于系统单耗降低。

表1 尾气吸收塔进塔气与塔顶放空尾气分析数据

1.3 CO2放空量计算

尾气吸收塔(T501)中发生的反应化学为4NO+4CH3OH+O24CH3ONO+2H2O,CO不参与反应,且CO在甲醇中的溶解度很小,即CO在T501进气和放空气中的质量基本上不变,因此以下以CO为计算基准。以1.0 MPa(A)下T501的分析数据(见表1)为例,进塔气CO含量为42.46%、CO2含量为14.28%,T501放空气CO含量为44.10%、CO2含量为7.97%,据CO质量守恒定律,计算T501塔顶尾气CO2的放空量如下:T501进气CO流量qV进CO=981×42.46%=416.5 m3/h,T501塔顶放空气量qV放=416.5/44.10%=944 m3/h,CO2放空 气量qV放CO2=944×7.97%=75.24 m3/h;同理可算出T501塔顶压力在0.90 MPa(A)、0.82 MPa(A)、0.80 MPa(A)、0.75 MPa(A)、0.70 MPa(A)下的CO2放空量分别为68.47 m3/h、75.02 m3/h、73.65 m3/h、73.01 m3/h、73.60 m3/h。

基于煤制乙二醇工艺过程分析,通过对系统中CO2累积原因探究,T501降压操作所得数据显示,系统在负荷稳定的情况下,进入系统的CO2量是“一定的”,相应的CO2放空量也是“一定的”——基本上维持在约73 m3/h。

2 CO2吸收量与CO2溶解量的推算

据表1数据,在1.0 MPa(A)下,T501进气量为981 m3/h、CO2含量为14.28%,计算T501进气CO2流量qV进CO2=981×14.28%=140.09 m3/h;同理,可计算出T501塔顶压力在0.90 MPa(A)、0.82 MPa(A)、0.80 MPa(A)、0.75 MPa(A)、0.70 MPa(A)下进气CO2流量分别为133.10 m3/h、134.80 m3/h、125.53 m3/h、118.89 m3/h、105.74 m3/h。

据上文,在1.0 MPa(A)下,T501放空气CO2量(qV放CO2)为75.24 m3/h、T501进气CO2量(qV进CO2)为140.09 m3/h,则被甲醇吸收的CO2量qV吸CO2=140.09-75.24=64.85 m3/h;同理,可计算出T501塔顶压力在0.90 MPa(A)、0.82 MPa(A)、0.80 MPa(A)、0.75 MPa(A)、0.70 MPa(A)下甲醇吸收的CO2量分别为64.63 m3/h、59.78 m3/h、51.88 m3/h、45.88 m3/h、32.14 m3/h。

永金化工乙二醇装置尾气吸收塔(T501)塔顶喷淋甲醇量为19.5 m3/h,据上文,T501塔顶压力为1.0 MPa(A)下,甲醇吸收CO2量为64.85 m3/h,计算CO2在甲醇中的溶解度(气体溶解度数据的表达方式有很多,各种表达方式之间可以进行换算,此处以在单位体积溶剂中气体的溶解量来表示)为c(CO2)=64.85/19.5=3.33 m3/m3;同理,可计算出T501塔顶压力在0.90 MPa(A)、0.82 MPa(A)、0.80 MPa(A)、0.75 MPa(A)、0.70 MPa(A)下CO2在甲醇中的溶解度分别为3.31 m3/m3、3.07 m3/m3、2.66 m3/m3、2.35 m3/m3、1.65 m3/m3。

以T501塔顶压力为横坐标、CO2在甲醇中的溶解度为纵坐标,可绘制出CO2溶解度与T501塔顶压力的关系曲线图;据此曲线图进行拟合,可得出T501塔顶温度稳定控制在23℃时不同T501塔顶压力下CO2在甲醇中的溶解度——T501塔顶压力分别为0.60 MPa(A)、0.50 MPa(A)、0.40 MPa(A)时,CO2的溶解度分别为1.15 m3/m3、0.98 m3/m3、0.71 m3/m3。

3 CO2溶解度探究及在系统优化调整中的应用

通过对永金化工乙二醇装置尾气吸收塔(T501)内CO2在甲醇中溶解度的探究,拟合出T501塔顶温度为23℃时不同塔顶压力下的CO2溶解度,可为T501下一步的降压操作与工艺优化提供指导。

在生产负荷稳定的情况下,乙二醇合成系统中产生的CO2量是“一定的”,为维持系统中CO2的平衡,需要放空出的CO2量也是“一定的”——基本上维持在73 m3/h,由此可得出T501内甲醇吸收CO2的量也是“一定的”。例如:T501塔顶压力0.60 MPa(A)下CO2溶解度为1.15 m3/m3,T501塔顶甲醇喷淋量保持19.5 m3/h不变、T501塔顶温度保持23℃不变,则T501进塔气量qV进=(CO2吸收量+CO2放空量)/进气CO2含量=(19.5×1.15+73)÷13.07%=730 m3/h[由于进塔气组分较为稳定,本计算式中0.6 MPa(A)工况下的进气CO2含量近似采用表1中“0.7 MPa(A)工况下的进气CO2含量”——13.07%]。由此可对工艺调整起到如下指导作用:T501塔顶甲醇喷淋量保持19.5 m3/h不变、T501塔顶温度保持23℃不变的情况下,可将T501塔顶压力由0.70 MPa(A)进一步降至0.60 MPa(A),T501进塔气量由约809 m3/h降至730 m3/h,T501进气量大幅下降,相应地CO放空量得到降低(即有效气CO得到较多回收),从而可维持有效气组分的稳定。同时,还需结合亚硝酸甲酯(MN)在甲醇中的溶解度综合考量尾气吸收系统喷淋甲醇量和进气量,找到进一步降低消耗与工艺指标优化控制的平衡点,以利系统的优质运行。

4 结束语

在现有设备条件下,基于加压有利于吸收、降压有利于解吸的工艺原理,通过对乙二醇装置尾气吸收塔(T501)进行适度降压操作,利于溶解于甲醇中的CO2更多地通过尾气排出系统,从而可减少T501的进气量,相应地降低有效气CO的损失;同时,T501降压操作对高压甲醇泵(P604)扬程的要求逐步降低,也使后续尾气吸收系统停运高压甲醇泵而启用原有的低压甲醇泵成为可能。另外,尾气吸收系统降压操作中,有用组分亚硝酸甲酯(MN)并没有随T501压力的降低而出现“解吸”现象,表明T501塔顶喷淋甲醇量是过量的,下一步可适度降低T501塔顶喷淋甲醇量,以继续优化尾气吸收系统的工艺操作。总之,通过合理调整工艺操作,优化工艺指标,可达到降低系统消耗的目的。