选煤厂中射流浮选柱设计及工艺试验研究

张建国

(山西汾西矿业集团正新煤焦有限责任公司和善煤矿, 山西 沁源 046500)

引言

随着经济的飞速发展,我国对煤炭资源的需求量逐年增加,选煤工作任务日益繁重[1]。近年来,洗煤过程中发现原煤所含的高灰细泥较多,增加了选煤的难度,同时给选煤设备的性能提出了更高的要求[2]。浮选柱作为一种结构简单、选煤效率较高的浮选设备,适合于分选原煤与细粒或微细粒,现已取得了较为广泛的应用[3-4]。

随着入浮煤泥粒度进一步变细,出现了传统浮选柱选煤效果变差的情况,使得浮选精煤回收率降低,不能适应当前的生产需求[5-6]。因此结合某选煤厂对于高效率浮选柱的需求,开展射流浮选柱设计及工艺试验研究工作。

1 常见浮选柱概述

浮选柱作为选煤厂主要的选煤设备,具有处理量大、富集比高、结构简单可靠、运行节能高效等优势,特别适用于原煤和细粒或微细粒的分选,具有很好的分选效果。常用的浮选柱包括Jameson 浮选柱、旋流微泡浮选柱、KYZ 型浮选柱、CPT 浮选柱、CFF浮选柱、充填式浮选柱、新型不停产可换充气器浮选柱、Leeds 浮选柱、Flotaire 浮选柱、电解浮选柱和磁浮选柱等。不同形式浮选柱的浮选原理存在一定的差异,但均将各自的优势发挥到了极致,在各自的领域取得了很好的应用效果。为了适应选煤厂对高产高效浮选柱的需求,急需研制更加先进可靠的浮选柱设备。

2 射流浮选柱设计

2.1 浮选柱结构

浮选柱主体结构如图1 所示,主体采用厚度5 mm的不锈钢制备,其高度尺寸为1 800 mm,浮选柱内部桶径为150 mm,循环煤浆出口位置距离浮选柱的底部高度为320 mm,出口口径为25 mm,浮选之后的杂质出口设置在浮选柱的底部,出口口径为25 mm。待浮选煤浆经导管从浮选柱的顶端进入浮选柱,导管的长度尺寸为900 mm,配置四个垂直分布的分散口,口径大小为60 mm。精煤溢流槽的孔径大小为350 mm。

图1 浮选柱主体结构示意图

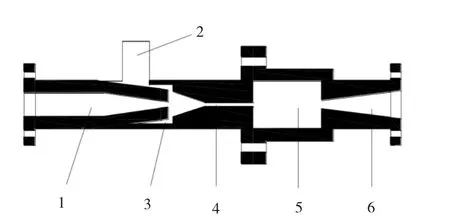

2.2 射流气泡发生器

射流浮选柱使用的是射流气泡发生器,其具体结构及组成如下页图2 所示。气泡发生器的喷嘴孔径为5 mm,喷嘴的进口长度为25 mm,扩散管与水平方向的夹角大小为4.5°,腔室的内径尺寸为45 mm,腔室长度尺寸为50 mm。射流气泡发生器作为射流浮选柱的核心部件,其制备过程中严格按照相关国家标准完成。

图2 射流气泡发生器结构示意图

2.3 射流浮选柱系统

射流浮选柱的结构组成如下页图3 所示,其工作原理如下:煤浆与药剂在搅拌桶内搅拌均匀,之后在给料泵的作用下进入循环系统,流经流量计进入射流气泡发生器,与此同时,空气被煤浆高度流动时产生的负压吸入射流气泡发生器中与煤浆液体混合在一起,在射流气泡发生器的作用下产生大量空化气泡,主要来自于液体对气体的剪切和降压作用。空化气泡与循环煤浆混合射出即可实现原煤的预先矿化,之后经下导管进入浮选柱。煤浆在浮选柱中可以实现精煤的上浮,向下运动的质量较差的煤浆由循环泵再次打入循环系统,反复循环浮选,实现高效选煤。

图3 射流浮选柱结构

新型射流浮选柱具有如下优点:第一是原煤浆经过气泡发生器可以实现原煤的预先矿化处理,提高后续单次浮选工作的效率;第二是浮选柱底部输出的循环煤浆能够再次进入原煤浆进行混合,之后进入浮选柱进行浮选;第三是浮选柱气泡发生装置采用的是带腔室射流气泡发生器,具有优于其他结构的充气性能;第四是给料设置浮选柱的顶端,经下导管直接进入浮选柱的底部,以此可以形成高度紊流环境,会使柱体上部泡沫层的厚度均匀稳定。

3 射流浮选柱系统样机制造

根据射流浮选柱结构组成完成了部件的选型与设计,包括采购件、加工件、标准件等,完成各个组件采购制造之后进入系统样机的安装调试。调试过程中主要涉及搅拌速度、流量计标定、循环系统稳定性、进料/出料状况等,要求达到浮选柱正常工作要求的参数范围。

安装调试完成的样机如图4 所示,其满足最初的设计要求,具备开展工艺试验的条件。

图4 射流浮选柱系统样机

4 工艺试验

4.1 不同入料量对分选效果的影响

将射流浮选柱系统的入料量设置成唯一变量,分别设置为0.5 m3/h、0.7 m3/h、0.9 m3/h。固定其他参数,包括充气量设置为0.8m3/h、循环流量设置为0.6m3/h、仲辛醇量设置为120 g/t,捕收剂使用煤油,其用量为900 g/t,煤浆的初始浓度为42 g/L。开启射流浮选柱系统进行煤炭浮选试验,统计结果如下:入料量为0.5 m3/h 时,其精煤灰分为7.95%,精煤产率为10.02%,尾煤灰分为28.12%,尾煤产率为89.98%;入料量为0.7 m3/h 时,其精煤灰分为8.92%,精煤产率为12.65%,尾煤灰分为28.73%,尾煤产率为87.35%;入料量为0.9 m3/h 时,其精煤灰分为10.08%,精煤产率为12.66%,尾煤灰分为28.31%,尾煤产率为87.34%。由此可以看出,入料量由0.5 m3/h变化至0.7 m3/h 时,精煤灰分增加0.97%,精煤产率增加2.63%;而入料量由0.7 m3/h 变化至0.9 m3/h时,灰分增加了1.16%,精煤产率仅增加0.01%,变化趋势不明显。综上所述,可以确定射流浮选柱系统最佳的入料量为0.7 m3/h。

4.2 不同循环流量对分选效果的影响

将射流浮选柱系统的循环流量设置成唯一变量,分别设置为0.5 m3/h、0.7 m3/h、0.9 m3/h。固定其他参数,包括充气量设置为0.8m3/h、入料量设置为0.7m3/h、仲辛醇量设置为120 g/t,捕收剂使用煤油,其用量为900 g/t,煤浆的初始质量浓度为42 g/L。开启射流浮选柱系统进行煤炭浮选试验,统计结果如下:循环流量为0.5 m3/h 时,其精煤灰分为9.52%,精煤产率为12.05%,尾煤灰分为28.08%,尾煤产率为87.95%;循环流量为0.7 m3/h 时,其精煤灰分为10.68%,精煤产率为34.26%,尾煤灰分为33.86%,尾煤产率为65.74%;循环流量为0.9 m3/h 时,其精煤灰分为16.85%,精煤产率为34.75%,尾煤灰分为30.56%,尾煤产率为65.25%。由此可以看出,循环流量由0.5 m3/h 变化至0.7 m3/h 时,精煤灰分增加1.16%,精煤产率增加22.21%;而入料量由0.7 m3/h 变化至0.9 m3/h 时,精煤灰分为16.85%,不符合选煤质量要求。综上所述,可以确定射流浮选柱系统最佳的循环流量为0.7 m3/h。

4.3 不同进气量对分选效果的影响

将射流浮选柱系统的进气量设置成唯一变量,分别设置为0.7 m3/h、0.9 m3/h、1.1 m3/h。固定其他参数,包括循环流量设置为0.7m3/h、入料量设置为0.7m3/h、仲辛醇量设置为120 g/t,捕收剂使用煤油,其用量为900 g/t,煤浆的初始质量浓度为42 g/L。开启射流浮选柱系统进行煤炭浮选试验,统计结果如下:进气量为0.7 m3/h 时,其精煤灰分为9.81%,精煤产率为24.56%,尾煤灰分为31.25%,尾煤产率为75.44%;进气量为0.9 m3/h 时,其精煤灰分为12.49%,精煤产率为35.47%,尾煤灰分为33.89%,尾煤产率为64.53%;进气量为1.1 m3/h 时,其精煤灰分为12.56%,精煤产率为50.34%,尾煤灰分为43.56%,尾煤产率为49.66%。由此可以看出,进气量为0.7 m3/h时,精煤灰分为9.81%,但是精煤产率仅为24.56%,产率较低;在进气量由0.7 m3/h 变化至1.1 m3/h 时,精煤灰分增加2.75%,精煤产率增加25.78%,增长趋势明显。综上所述,可以确定射流浮选柱系统最佳的进气量为1.1 m3/h。

4.4 不同仲辛醇量对分选效果的影响

将射流浮选柱系统的仲辛醇量设置成唯一变量,分别设置为80 g/t、100 g/t、120 g/t。固定其他参数,包括循环流量设置为0.7 m3/h、入料量设置为0.7 m3/h、进气量设置为1.1 m3/h,捕收剂使用煤油,其用量为900 g/t,煤浆的初始质量浓度为42 g/L。开启射流浮选柱系统进行煤炭浮选试验,统计结果如下:仲辛醇量为80 g/t 时,其精煤灰分为11.54%,精煤产率为50.12%,尾煤灰分为40.21%,尾煤产率为49.88%;仲辛醇量为100 g/t 时,其精煤灰分为12.89%,精煤产率为61.23%,尾煤灰分为45.86%,尾煤产率为38.77%;仲辛醇量为120 g/t 时,其精煤灰分为15.23%,精煤产率为68.54%,尾煤灰分为45.56%,尾煤产率为31.46%。由此可以看出,仲辛醇量由80 g/t 变化至100 g/t 时,精煤灰分增加1.35%,精煤产率增加11.11%;仲辛醇量为120 g/t 时,精煤灰分为15.23%,不符合选煤质量要求。综上所述,可以确定射流浮选柱系统最佳的循环流量为100 g/t。

5 应用效果

通过工艺试验确定了新型射流浮选柱系统的最佳工艺参数:入料量为0.7 m3/h,循环流量为0.7 m3/h,进气量为1.1 m3/h,仲辛醇量为100 g/t。将该系统应用于某选煤厂,将其设置为最佳工艺参数,进行选煤作业。结果表明,系统工作稳定可靠,能够满足选煤厂产量和质量需求,统计得出选煤厂的产量提高了近15%,精煤质量能够100%保证,选煤设备利用率提升近18%,降低了相关设备的运行维护工作量和成本。新型射流浮选柱系统应用,预计能够为选煤厂新增经济效益200 万元/年。