翼片落料凹模的修复

刘 杰

(临沂市农业学校,山东莒南 276600)

1 翼片介绍

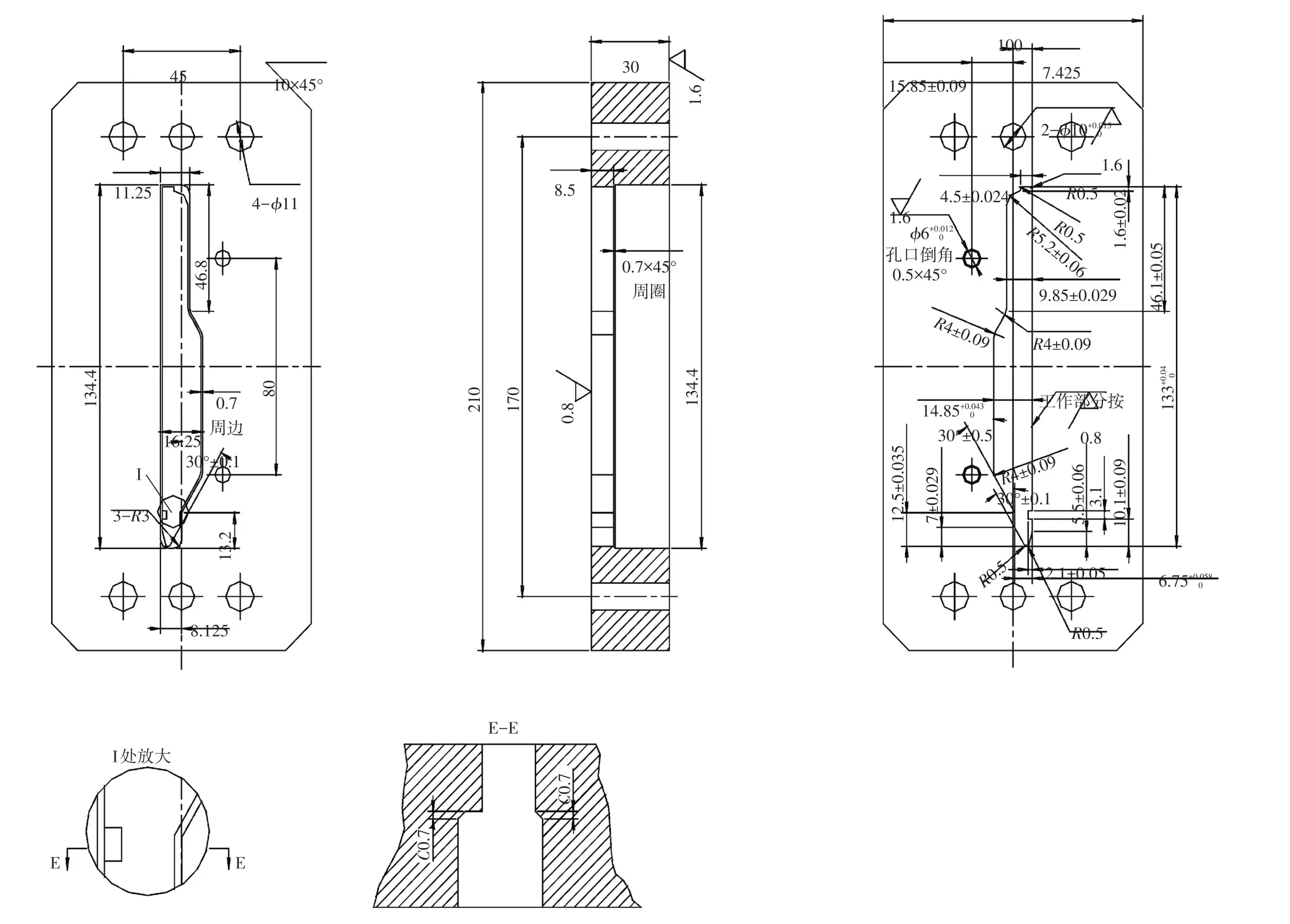

翼片是某公司产品的重要零件,如图1所示。翼片材料为2A12,状态为T4,该零件由于生产批量较大,为提高生产效率,采用冲压工艺进行生产。设计的翼片冲裁模,如图2所示。

图1 翼片

图2 翼片冲裁模

2 生产中出现的问题

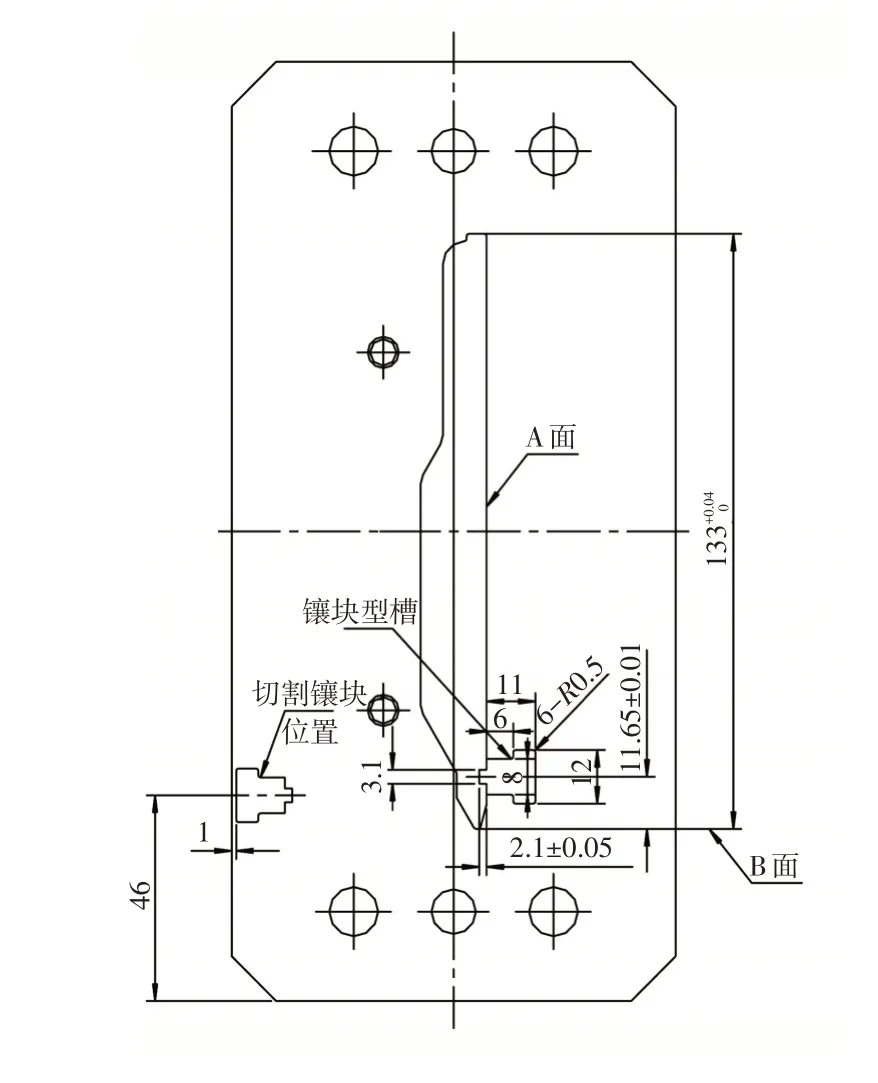

翼片零件中有一个宽度为3mm,深度为2mm的凹槽,而在凹模设计中,凹模应有一个宽度为3mm,深度为2mm的凸出悬臂。设计的凹模如图3所示。

图3 凹模

凹模采用Cr12MoV制造,热处理56~60HRC。由于2A12-T4材料强度较高,其抗拉强度Rm=392~432MPa,屈服强度R0.2=361MPa,在冲裁时,凹模上宽度为3mm,深度为2mm的凸出悬臂经常发生断裂,导致凹模的使用寿命较低,提高了零件的生产成本,同时,经常更换凹模,降低了零件的生产效率。

3 原因分析

根据资料介绍,冲裁件的凸出悬臂和凹槽,如图4所示。

图4 冲裁件的凸出悬臂和凹槽

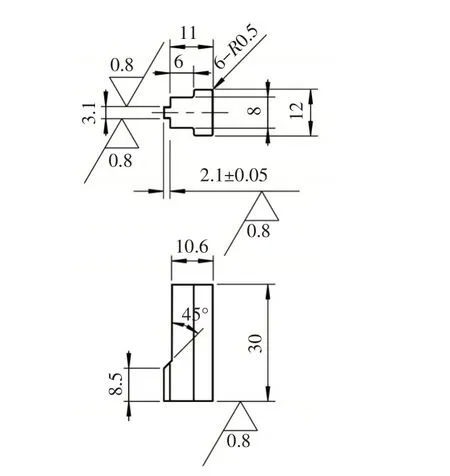

对于冲裁件,一般要求其凹槽最小宽度bmin=1.5t=1.5×3=4.5mm,而该件实际凹槽宽度b=3mm,b 对于冲裁件,一般要求其凹槽最大深度lmax=6b=6×3=18mm,而该件实际凹槽深度l=2mm,l 针对翼片冲压过程中出现的问题,对损坏的凹模进行修复,修复采用镶拼式结构。采用镶拼式结构具有以下特点: (1)便于机械加工,提高了模具的加工精度。 (2)热处理不易发生变形与开裂。 (3)便于修理和更换模具易损部分。 (4)节省了优质模具材料,提高模具使用寿命。 (5)装配较整体式凹模困难,制造成本较高。 镶拼式凹模的设计,必须根据零件的几何形状、尺寸、厚度以及镶块侧壁承受的涨力的大小来确定其结构。一般按照下列原则分块: (1)对称零件,为便于加工,应沿对称线分块镶拼,并尽可能变内表面加工为外表面加工。 (2)尖角处加工困难,淬火容易发生裂纹,故在型腔孔尖角处分块镶拼。 (3)分块后,要保证镶块有灵活移动的可能性,便于调节型腔孔之间的相对位置,以得到较小的孔距尺寸公差。 (4)凹进或凸出且易损部分,应单独分块,以便于加工和更换。 (5)当凸、凹模均设计为镶拼式结构时,则凸模与凹模的分割线应错开3mm以上,以免产生毛刺。 由于该凹模在悬臂处强度最薄弱,宜采用镶拼结构。 根据以上分块原则,我们将凸出的悬臂且易损部分单独分块,以便于加工和更换。 根据凹模结构,为方便镶块固定可靠并准确定位,镶块采用压入固定式进行固定。修复后凹模如图5所示。 图5 修复后凹模 修复工艺如下: (1)利用线切割,找正A面在0.02mm以内,以A面和B面为基准,线切割加工出型槽,如图6所示。 (2)在损坏的凹模的图示位置,切割出镶块,镶块与线切割加工出型槽配合切割,镶块尺寸与线切割加工出型槽应留有过盈量,过盈量为0.002~0.008mm。 (3)线切割10.6mm和45°,保证8.5mm。切割成形后的镶块,如图6所示。 图6 切割成形后的镶块 (4)钳工在镶块的底面,周边倒角C0.5mm。 (5)钳工将镶块装入线切割加工出型槽中。 (6)镶块与凹模装配后,在平面磨床上,平磨凹模的上、下平面。 通过对修复凹模的应用,凹模使用寿命显著提高,提高了生产效率,降低了生产成本,取得了较好的经济效益和社会效益。4 凹模的修复

4.1 镶拼式结构的特点

4.2 分块原则

4.3 凹模修复工艺

5 结束语