烘干输送链的张紧钢丝绳破断问题分析

孟涛

(余姚领克汽车部件有限公司,浙江 余姚 315400)

由于钢丝绳独特的高强度和高挠性,使其成为各种机械机构中的重要组成部分,广泛应用于冶金、石油开采、化工、建筑等行业。钢丝绳的结构和捻制方式各种各样,若结构设计、选型和使用维护不合理,往往导致钢丝绳突然破断,引发重大的人员或设备安全事故。

钢丝绳在使用中受到拉应力、弯曲应力、扭转剪切应力、挤压应力等多种应力,使用的场合千差万别,涉及因素较多,失效机理较为复杂,对其失效原因和使用寿命的分析难度较大。因此,有必要根据不同的使用场合和工况,对钢丝绳的破断原因进行分析和探讨。

1 本案钢丝绳使用工况

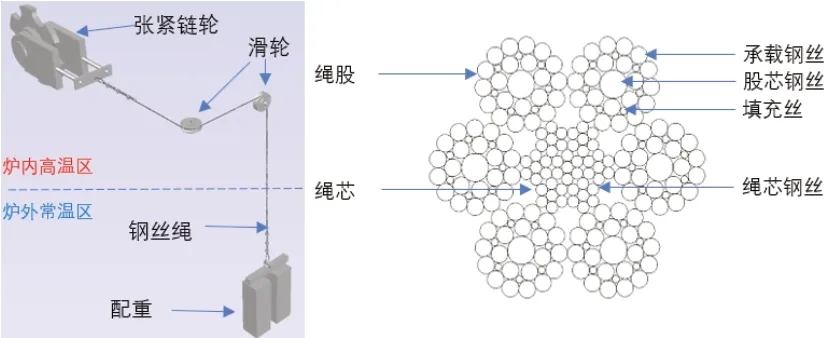

涂装“Π”式烘干炉内的烘干双链使用配重式的张紧方式。钢丝绳一端连接链条从动轮,另一端绕过1个水平布置和1个竖直布置中心距约400mm的滑轮后,穿行到烘干隧道下方,连接配重,如图1所示。钢丝绳与滑轮压合长度约为65.8mm,接近一个捻距。配重总质量为560~710kg。烘干炉内工作温度范围为130~180℃。

图1 本案钢丝绳使用工况及钢丝绳截面图

本案使用的为重要用途的钢丝绳,型号为6*29Fi+IWR,其公称直径为11mm,右交互捻捻法,B级镀锌。每根钢丝绳长度约5.1m。

2 现状

这批钢丝绳在设备运行约9200h后开始发生破断,破断位置为钢丝绳与滑轮压合部位。对其他还未破断的钢丝绳进行检查,发现各钢丝绳与滑轮压合部位的钢丝在6d范围内断丝数为9~43根,在30d范围内断丝数为12~56根,在全长范围内断丝数为28~84根,详见表1。

除丙、丁外,其他钢丝绳远超本型钢丝绳一个6d范围内断丝总数10%,即12.6根的报废标准。压合部位钢丝绳外层内侧钢丝的压合面有轻微磨损。

同时,除钢丝绳两端绳结处弯折外,未在钢丝绳其他部位发现断丝、断股、绳股或钢丝挤出、扭结、磨损、弯折、笼形畸变、绳径局部变大、直径明显缩减、腐蚀等现象。

从图2统计数据可知,该工况下使用的钢丝绳断丝数与滑轮水平或竖直布置方式、配重质量大小未表现出明显的正相关性。

图2 钢丝绳断丝数统计

3 原因分析

根据钢丝绳的使用工况和初步检查结果,对可能的影响因素进行逐一分析,包括钢丝绳的承载能力、钢丝绳磨损、钢丝弯曲疲劳断裂、钢丝绳的润滑、钢丝绳的选型、滑轮直径和滑轮数量。

3.1 钢丝绳的承载能力

钢丝绳的合格证显示其公称抗拉强度为1770MPa,钢丝绳中钢丝的破断拉力总和为110kN。查询国标得知,该钢丝绳最小破断拉力为76.2kN,且钢丝绳在100~200℃温度范围内工作时,其强度损失可达10%。则该钢丝绳可承载的重物总质量极限为:

m=Fp/g=76.2kN*(1-10%)/9.8N/kg=6998kg

按3.5的安全系数计算,其可承载约1999kg的重物,远大于在用的配重总质量710kg。因此,钢丝绳的承载能力不是本案钢丝绳破断的主要因素。

3.2 钢丝绳磨损

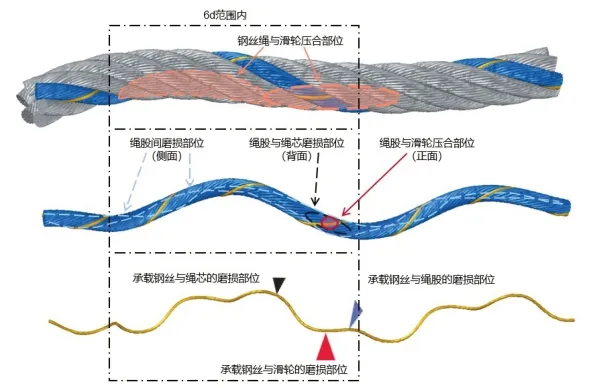

对同一条烘干双链的破断钢丝绳的对侧钢丝绳断丝部位进行拆解,并对钢丝绳与滑轮压合磨损、外层绳股间磨损、绳股与绳芯间磨损部位使用不同的颜色进行标记,以分析钢丝绳的磨损形式。

经测量,钢丝绳端部的绳股内外圈承载钢丝的平均直径为0.62mm,与合格证中标示一致。拆解过程中对各个磨损点进行测量和磨损折算,详见图3。

图3 钢丝绳拆解分析、测量与磨损折算

通过以上的拆解检查结果发现,钢丝绳的绳股与绳芯间磨损最为严重,其次为外层绳股间磨损,滑轮的压合部位磨损最为轻微(丝间磨损忽略不计),但各危险断面截面磨损量均未超过20%,且3种磨损发生的位置在同一根钢丝上并不重合,如图4所示。

图4 钢丝绳、绳股、外层承载钢丝磨损示意图

钢丝的绳股与绳芯间磨损部位为最危险断面,与断丝位置也不重合。外层钢丝磨损也未达到直径减小40%的报废标准。因此,磨损不是钢丝绳断丝的主要原因。

3.3 钢丝绳的弯曲疲劳

在烘干双链运行过程中,因为链条传动的多边形效应,从动轮会进行有规律的前后摆动。配重和钢丝绳随着从动轮上下浮动。经测量,50个浮动周期时长为104s,则每个浮动周期为2.08s。每个浮动周期内钢丝绳与滑轮的压合部位的钢丝发生弯曲、复原,计弯曲1次。按9200h的运行时间计算,本案钢丝绳在单个滑轮处总的弯折次数超过1500万次,远超一般钢丝绳的疲劳极限。

根据图2生成的断丝统计折线图可知,中间部位绳股断丝数较少甚至为零,两侧的绳股断丝较多。说明中间部位绳股一直保持相对稳定的弯曲状态,基本不发生弯曲疲劳;而两侧钢丝则因为钢丝绳的频繁浮动,处于反复的压合弯曲-拉直-压合弯曲的交变弯曲应力的作用中,其钢丝最终因为疲劳而发生爆断。

从以上2个方向分析可以得出,钢丝绳的弯曲疲劳是钢丝绳破断的主要原因之一。

3.4 钢丝绳的润滑

检查发现,现场根据设备供应商提供的设备维护手册,使用KRYTOX GPL227润滑脂进行润滑。但拆解后发现,该脂仅附着在钢丝绳外表面,绳股内和绳芯均没有浸润。

经查,该型高温润滑脂属于全氟聚醚润滑脂,高温状态下(280℃以下)比较稳定,不会化学分解,其润湿性比较差,难以浸入到钢丝绳内部,不能在钢丝绳内部股间和丝间形成保护油膜。而且,该润滑脂会给检查钢丝绳的断丝情况带来困难。

同时,在拆解钢丝绳时发现,外层绳股外侧光洁。仅绳股内侧(绳芯侧)有一定程度锈蚀。本案中采用的钢丝绳绳芯为钢芯,不具有吸储润滑油的功能。钢丝磨损后,失去镀锌层的钢质外露,与空气中的氧气接触,而炉内高温加速了失锌钢丝的氧化。

经验表明,良好的润滑可使以磨损破断为主要失效形式的钢丝绳的使用寿命增加1倍。由以上分析可得出:虽然润滑问题是钢丝绳磨损的一个重要原因,但因为磨损不是本案钢丝绳破断的主要原因,所以润滑问题也不是当前钢丝绳破断的主要原因。

3.5 钢丝绳的选型

本案中采用的钢丝绳为右交互捻钢丝绳。

交互捻钢丝绳不宜自行松散,缺点是钢丝捻制变形较大,柔软性差,表面不平滑,与滑轮的接触面积小,磨损较快。在使用中,绳内钢丝受较大挤压时不易向两边分开,容易发生不均匀磨损,钢丝所受的弯曲应力大,钢丝易爆断。

而同向捻钢丝绳的特点是表面平滑,表层钢丝与卷筒或滑轮表面接触区域较长,即支撑表面大,耐磨性好;捻向一致,捻成绳后的钢丝总弯扭变形较小,内应力小,使用时绳内钢丝受力较均匀,柔软性好,有较好的抗弯曲疲劳性,使用寿命长。但起吊重物时,物品会向钢丝绳松散方向转动。

混合捻钢丝绳具有前两种钢丝绳的优点,力学性能也比前两种好,但其制造较困难,价格较高。

因此,本案中采用的右交互捻钢丝绳不适用于本场合,这也是造成本案钢丝绳破断的一个重要原因。

3.6 滑轮直径

滑轮直径大小对钢丝绳的弯曲应力和钢丝绳与滑轮间的摩擦力都有重要的影响。钢丝绳绕过滑轮时,沿着滑轮绳槽发生弯曲。滑轮直径越大,钢丝绳弯曲曲率越小,钢丝绳的弯曲应力越小,钢丝绳的疲劳断丝发生的也越慢,反之,疲劳断丝出现得就越快。因此,一般为了提高钢丝绳的寿命,滑轮直径应尽可能地选大些。经查,拉紧用钢丝绳在经常用的情况下,轮绳直径比应不小于25。而一般使用工况下,轮绳直径比不应小于16。

对本案使用的滑轮进行测绘得知,滑轮绳槽底直径为80mm,轮槽圆弧直径为12mm,则轮绳直径比:

e=D0/d=(d+D)/d=(11+80)/11=8.27

远小于常用的16或25,则钢丝绳寿命大打折扣。因此,滑轮直径过小是本钢丝绳破断的重要原因之一。

3.7 滑轮数量

在本案中,每根钢丝绳绕过2个滑轮,即每根钢丝绳在2个固定部位同时发生弯曲疲劳,钢丝绳的疲劳断丝将增加1倍,则钢丝绳寿命减半。

这与起重设备的起升钢丝绳的使用工况完全不同。一般来说,起重设备滑轮个数稍多,起升钢丝绳会在全长范围内(两端固定段除外)相对均匀地受到交变弯曲应力。

因此,滑轮数量过多也是本钢丝绳破断的重要原因之一。

4 结语

由以上分析可知,钢丝绳的错误选型、弯曲疲劳、过小的滑轮直径和额外的滑轮数量是造成本案钢丝绳破断的重要原因。

此外,错误地选用润滑剂是造成钢丝绳超预期磨损的重要原因。虽不是本案钢丝绳破断的主要原因,但对钢丝绳的使用寿命也可造成重大影响。

据此,在本案的使用工况下,应选用石棉芯同向绕的线接触钢丝绳和大直径滑轮(滑轮直径275mm,并加工减重孔或减重槽以减小滑轮转动惯量),同时取消水平布置的滑轮,仅使用竖直布置的滑轮;在安装前,对滑轮轮槽涂抹高温润滑脂,而日常维护中,定期对钢丝绳压合部位加注稀油润滑。采用以上措施,钢丝绳的使用寿命预期可提高8倍以上。当然,也可通过核算、平衡各项成本,考虑选用综合性能更好的面接触钢丝绳。