基于风机叶片缺陷的超声波检测方法分析

章学兵,骆国防

(1.国网上海市电力公司青浦供电公司,上海 201799;2.国网上海市电力公司电力科学研究院,上海 200437)

0 引言

在“碳达峰、碳中和”背景下,推动能源转型,打造清洁低碳、安全高效的现代能源体系,推进清洁替代和电能替代,是实现“碳中和”的重要路径[1]。作为绿色能源的风能是实现电能替代的主力,发展前景广阔,开发潜力巨大,资源丰富,我国总的风能可开发量有1 000~1 500 GW[2],由此可见,风电是未来电力的先进生产方向,有潜力成为未来能源结构中重要的组成部分[3]。从20世纪70年代至今,国内外风电事业蓬勃发展,装机容量呈倍数增长,发电效率_日益提高,技术难度越来越大[4]。风机叶片是风力发电机的关键部件,质量可靠性是保证机组正常稳定运行的决定因素。由于风机叶片外型庞大、质量重,一旦出现事故,后果严重[5]。此外,在运输和安装过程中,由于叶片本身尺寸和重量较大且具有一定的弹性,也可能产生内部损伤[6]。风机叶片在正常运行过程中,也会出现不同程度的损伤,其主要形式有裂纹、断裂和基体老化等[6]。

为确保叶片在野外复杂气候条件下长期可靠运行,研究环保、有效的检测方案是风机叶片生产厂家、使用企业的共同目标,叶片现场检测多采用外形检测法、目视法和敲击法[7]。这3种方法虽然简单,但是对检测人员有极大的依赖性,对于叶片内部缺陷损伤难以进行准确判断,因此风机叶片无损检测技术越来越受到关注[8]。目前,风机叶片缺陷检测主要依靠的无损检测方法有超声波检测、红外热波检测、声发射检测技术、X射线检测技术[7]。红外检测技术可以有效检测出玻璃纤维多层复合材料的内部缺陷,但是对于更深层结构的缺陷检测还有待进一步研究[9];声发射检测技术主要适用于叶片疲劳损伤位置检测,但其受噪声影响较大,不适用于叶片安装前检测[10];X射线检测技术对叶片空泡、夹杂等体积型缺陷有明显优势,对树脂暴聚、纤维褶皱等缺陷也有一定的检测能力,但是对叶片裂纹和分层等缺陷检测存在一定的局限性[8]。基于上述3种方法的不足,本文采用超声波检测方法对风机叶片缺陷检测的可行性进行了研究。

1 风机叶片典型结构及常见缺陷

1.1 风机叶片典型结构

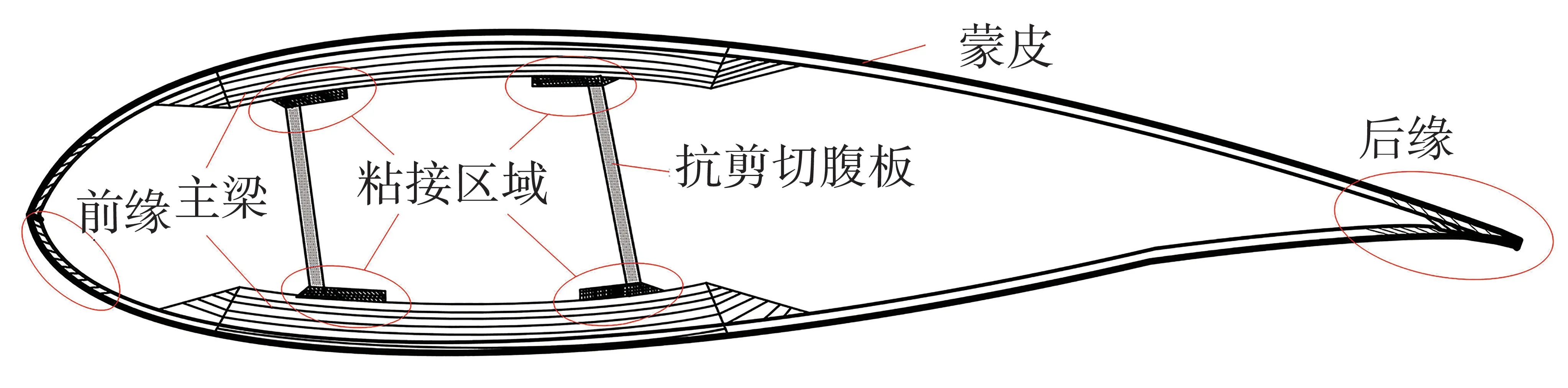

风机叶片基本采用玻璃纤维蒙皮与主梁组成中空薄壁结构,由叶根、外壳和主梁3部分组成,叶根一般为金属卷筒结构,外壳及主梁采用玻璃钢或碳纤维等具有比强度高、比模量高、轻质、耐腐蚀的复合材料,其质量占风机质量的90%以上[11];叶片的制造一般是先在各专用模具上分别成型叶片的上下外壳、抗剪切腹板,然后再将上下外壳和主梁粘接形成一体[11],其典型截面如图1所示。

图1 叶片典型截面

1.2 风机叶片常见缺陷

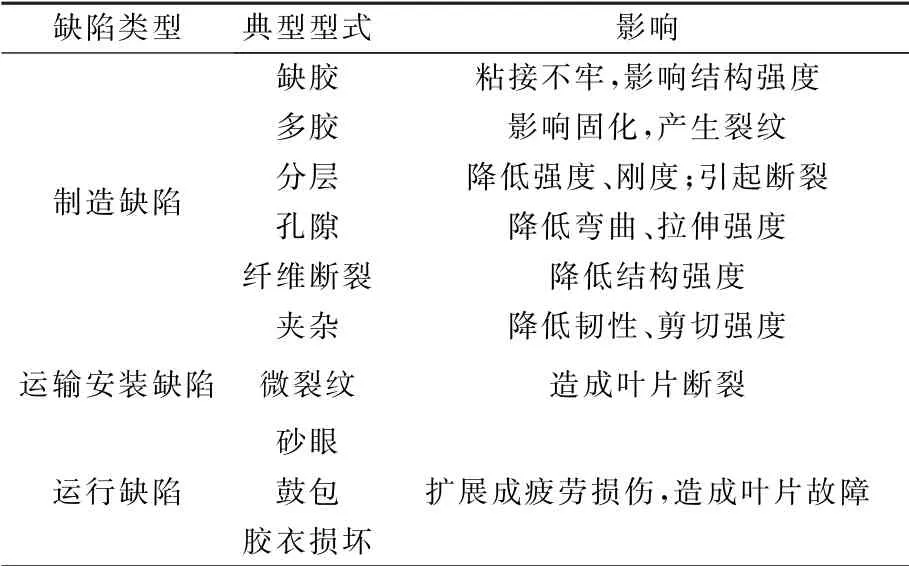

风机叶片的常见缺陷可分为3类:制造缺陷、安装运输缺陷和运行缺陷[11],缺陷典型型式及其影响见表1。

表1 叶片典型型式及其影响

2 超声波检测基本原理

超声波检测是利用超声波能透入被检材料的深处,并由一截面进入另一截面时,在界面边缘发生反射的特点来检查零件缺陷的一种方法,当超声波束自试件表面由探头通至材料内部,遇到缺陷与零件底面时就分别发生反射波,于是就在荧光屏上形成脉冲波形,根据这些脉冲波形来判断缺陷位置和大小。正是由于声波在叶片复合材料的传播规律及声波的特性,使得超声波检测成为叶片无损检测非常重要和广泛采用的检测方法[12];与其他无损检测方法相比,超声波检测方法的优点有[13]:

(1)适用于金属、非金属和复合材料等多种制件的无损检测;

(2)穿透能力强,可对较大厚度范围内的工件内部缺陷进行检测,探测深度可达数米;

(3)对面积型缺陷检出率较高;

(4)灵敏度高,可发现与直径约十分之几毫米的空气隙反射能力相当的反射体,可检测缺陷的大小通常可以认为是波长的1/2;

(5)在确定内部反射体的位向、大小、形状等方面较为准确;

(6)仅须从一面接近被检验的物体;

(7)可立即提供缺陷检验结果;

(8)操作安全,设备轻便。

3 叶片缺陷超声波检测实验

为验证超声波在风机叶片缺陷检测中的可行性,本文采用2种耦合方式分别对2种人工缺陷试件进行检测;在此次实验中,超声波检测设备采用武汉中科创新公司生产的HS 620型数字式超声波检测仪,探头采用0.5 MHzφ20直探头,2种耦合方式为水柱法、水膜法。

采用直探头检测时,若探头波束轴线无偏离,则数字式超声波检测仪器显示最高波峰对应的深度值即为缺陷的实际深度值。由超声理论可知,不同材料中超声波的传播速度是不同的,根据相关研究[14],本实验中超声波在玻璃纤维中的传播速度设置为2 820 m/s。

3.1 耦合方式

由于叶片尺寸及表面的特殊性,常规的探头无法对其表面进行完全耦合,为此本实验采用水柱法和水膜法分别对试件进行检测。水柱法耦合方式是指在探头周围注水,形成水层;水膜法耦合方式是指探头和试件间有一层水,即试件在水中。

3.2 标准试样

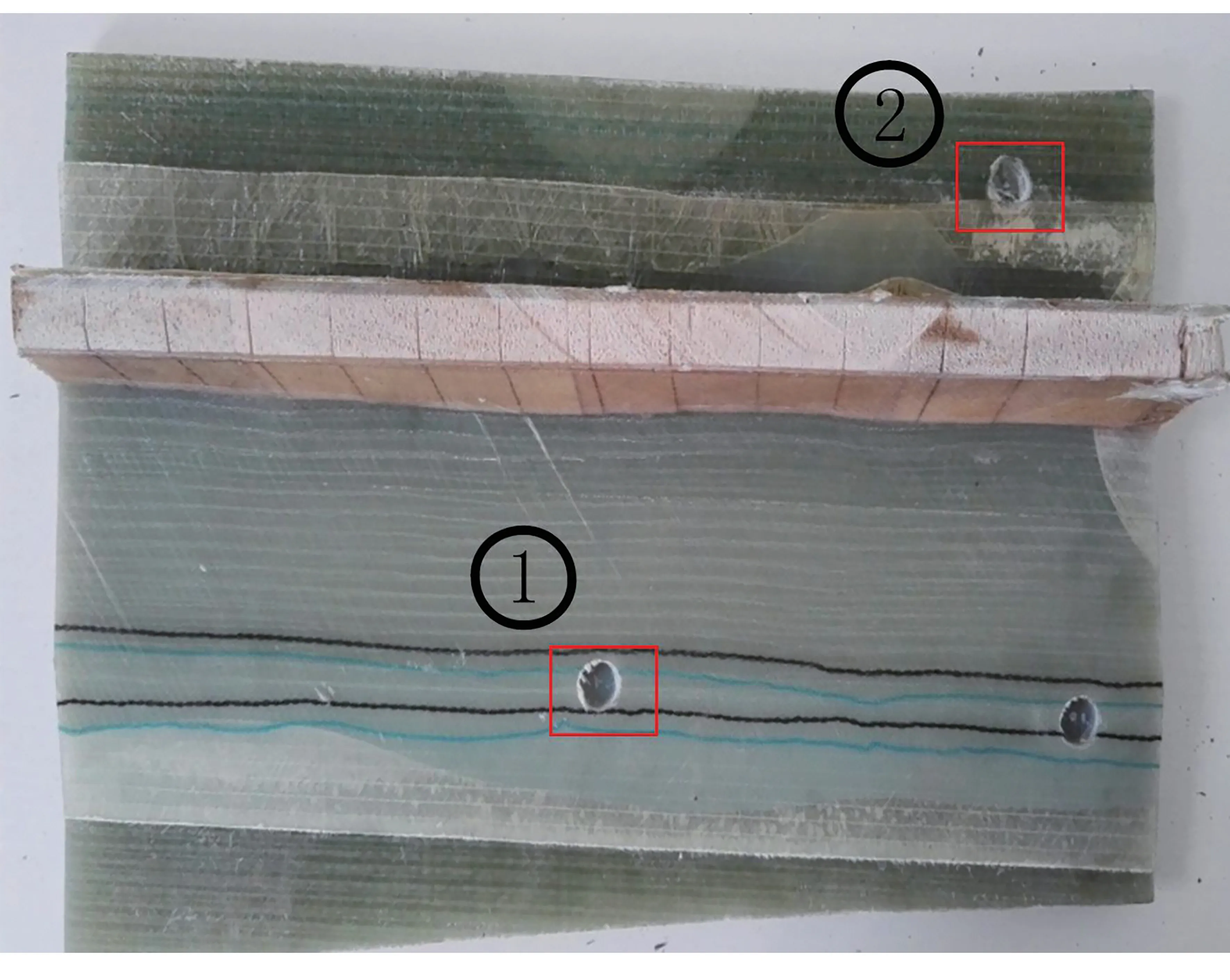

本实验选用2块典型试块进行缺陷模拟,Ⅲ号试件为玻璃纤维材质的外壳;Ⅳ号试件为主梁和抗剪切腹板粘接位置,是玻璃纤维、胶水、玻璃纤维三层结构,Ⅲ号试件目的是验证外壳内部缺陷的检出能力;Ⅳ号试件目的是验证主梁和抗剪切腹板粘接位置缺陷检出能力。

3.3 人工缺陷设置

(1)Ⅲ号试块缺陷设置:φ6 mm平底孔,深度6 mm,试件厚度9 mm。

(2)Ⅳ号试块缺陷情况。缺陷1:试件底面φ6 mm平底孔,深度12 mm,试件厚度19 mm。缺陷2:试件底面φ6 mm平底孔,深度5 mm,试件厚度9 mm,如图2所示。缺陷3:自然未粘合缺陷。该部位由3部分粘接而成,1部分的厚度1 mm,2部分的厚度9 mm,3部分厚度9 mm,如图3所示。缺陷4:试件厚度9 mm,在深度4.5 mm位置切割了1个分割层,模拟分层缺陷,如图4所示。

图2 Ⅳ号试件缺陷1、2

图3 Ⅳ号试件缺陷3

图4 Ⅳ号试件缺陷4

3.4 实验结果

3.4.1 Ⅲ号试块实验结果

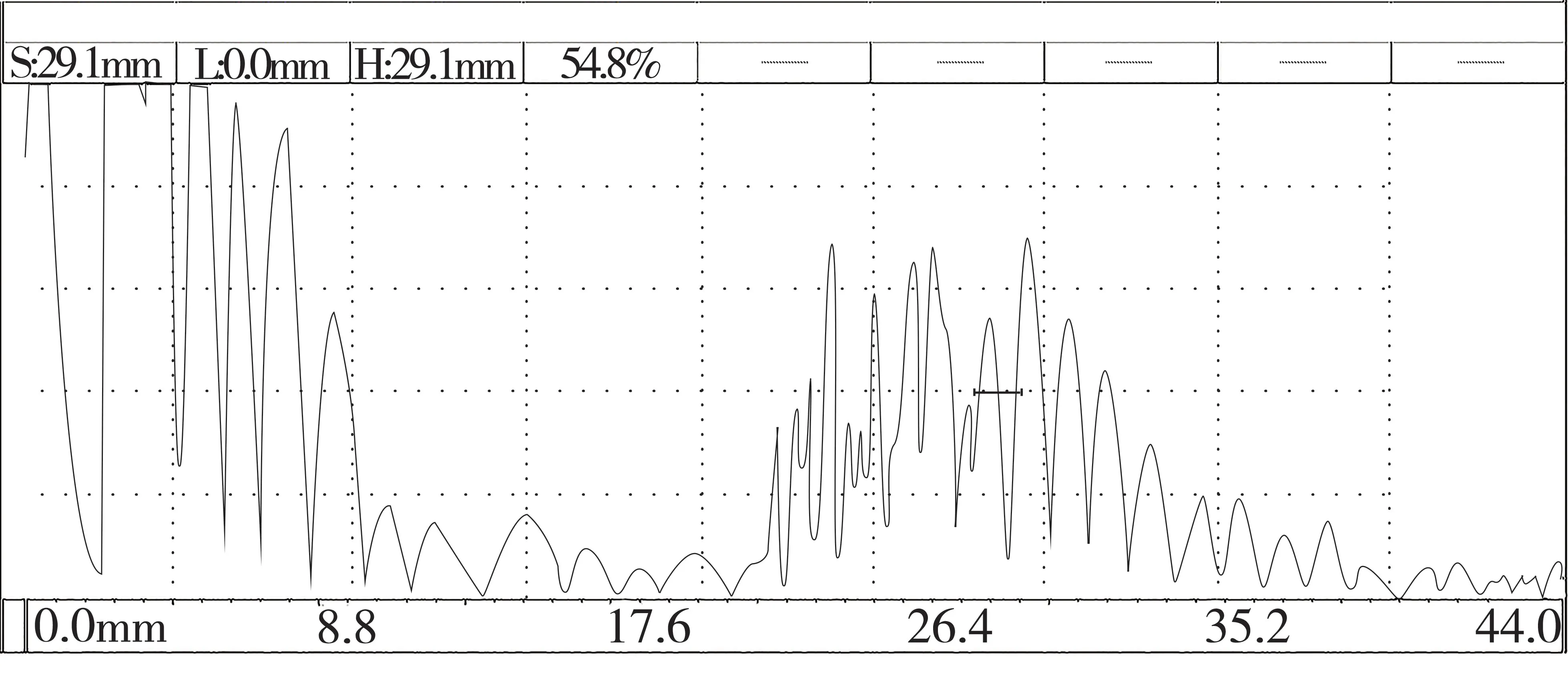

采用水柱法(水层20 mm)Ⅲ号试块缺陷的超声波实验检测结果如图5所示,检测结果显示最高波峰对应的深度值为27.3 mm,由于水层20 mm,缺陷实际深度值为27.3-20=7.3 mm。

3.4.2 Ⅳ号试块实验结果

采用水膜法耦合方式的Ⅳ试块缺陷检测结果如图6所示,检测结果显示最高波峰对应的深度值为12.2 mm,由于是直探头,该缺陷实际深度值为12.2 mm。

图6 Ⅳ试块缺陷1检测结果

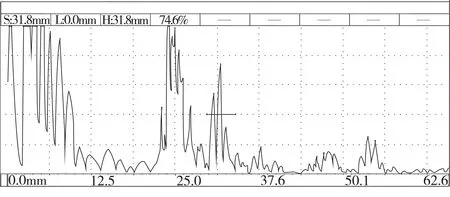

采用水柱法(水层20 mm)耦合方式的Ⅳ试块缺陷2检测结果如图7所示,检测结果显示最高波峰对应的深度值为24.6 mm;由于水层20 mm,实际缺陷深度值为24.6-20=4.6 mm。

图7 Ⅳ试块缺陷2检测结果

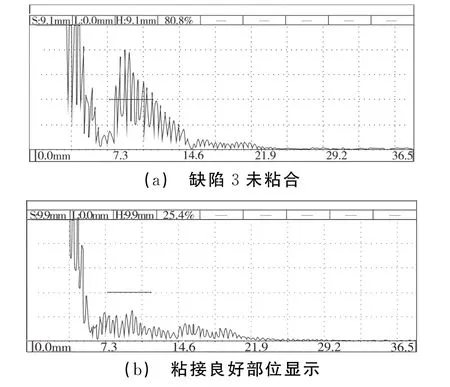

采用水膜法耦合方式的Ⅳ试块粘接部位检测结果如图8所示,图8(a)的检测结果显示深度值为9.1 mm,由于是直探头,仪器显示深度值就是缺陷的实际深度值;即3部分与2部分粘接部位存在未粘合;图8(b)为深度值9.9 mm处粘接良好部位的超声波检测结果。

图8 Ⅳ试块粘接部位检测结果

采用水柱法(水层20 mm)耦合方式的Ⅳ试块缺陷4检测结果如图9所示,检测结果显示最高波峰对应的深度值为24.2 mm,由于水层厚度为20 mm,实际深度值为24.2-20=4.2 mm。

图9 Ⅳ试块缺陷4检测结果

3.5 结果分析

通过2种试块不同深度、不同型式的典型缺陷超声波检测结果发现,超声波检测技术进行风机叶片的内部孔隙缺陷、分层缺陷、粘接缺陷的检测结果与实际位置基本一致;叶片内部缺陷检测需采用水柱法耦合方式;粘接缺陷需采用水膜法耦合方式。实验结果验证了超声波检测叶片缺陷的可行性。

4 结束语

本文分析了当前风机叶片的无损检测现状,发现当前对于叶片缺陷的无损检测方法都存在一定的不足,通过相关文献的查阅发现,超声波技术对于叶片缺陷检测展现出一定的应用前景,通过设置人工缺陷来验证超声波技术对叶片缺陷检测的能力,由实验结果得出以下结论。

(1)在正常检测工艺情况下,超声波检测技术能有效发现不同厚度风机叶片中不同位置的人工缺陷;对于粘接缺陷的检测能力也得到了验证;利用超声波检测风机叶片缺陷的方法可行。

(2)风机叶片尺寸较大,超声波检测的面积大,劳动强度大,现场配备自动扫查装置,会大大提高检测效率,节约大量的人力、物力和财力。

(3)超声波检测人员的技术水平和经验积累对于叶片缺陷检测至关重要,提高现场检测人员的技能水平能有效保障叶片质量。